一种桁架式盖梁支撑体系的施工方法与流程

1.本发明涉及双墩柱盖梁施工技术领域,具体是一种桁架式盖梁支撑体系的施工方法。

背景技术:

2.目前,桥梁工程的盖梁施工中,支撑体系通常采用普通钢管支撑体系或盘扣脚手架进行搭设,且地基常需要采用换填、夯实或垫层等方法进行处理,尤其对于软土地基,更需要特殊处理,费用较高,且质量难以保证。

技术实现要素:

3.针对上述现有技术,本发明提出一种桁架式盖梁支撑体系的施工方法。

4.本发明提供的一种桁架式盖梁支撑体系的施工方法,包括以下步骤:s1、墩柱施工:场地平整,按照设计图纸进行墩柱位置线放线,工程桩施工,搭设操作架进行墩柱施工,在每个墩柱顶部的前后侧和内侧分别预埋一个用于安装支撑平台的安装钢板,在每个墩柱的柱顶预埋两个用于安装提升装置的安装吊环;s2、支撑体系组装:每个墩柱在三个所述安装钢板上各安装一个支撑平台,通过六个所述支撑平台安装两个主桁架和两个侧桁架,所述两个主桁架分别连接两个墩柱的前后侧,所述两个侧桁架分别连接两个主桁架的两内侧;在所述两个主桁架的上端铺设支撑龙骨,所述支撑龙骨在墩柱处断开,在所述支撑龙骨上搭设防护架和满铺底模板,并采取固定措施;在每个墩柱的柱顶上通过所述安装吊环安装提升装置,所述提升装置包括提升支架,所述提升支架上安装提升吊环;其中,所述侧桁架上安装有若干拆除吊环;s3、支撑体系提升:利用所述提升吊环进行整体提升,提升时先预提升离地一段距离,下降,后提升一段距离,下降,确认无误后进行整体提升至预定位置;s4、支架预压:验收后按照设计要求进行支架预压,合格后进行盖梁钢筋绑扎、预应力套管施工、侧模板支设并加固,验收合格后进行盖梁混凝土施工;s5、模板拆除:盖梁混凝土强度达到设计张拉强度后,进行预应力筋张拉,混凝土强度达到设计强度100%后,采用电动葫芦通过所述拆除吊环进行整体拆除作业,拆除支撑平台后,支撑体系整体降低一段距离,底模板拆除松动后支撑体系缓慢下降;s6、支撑体系拆除:将支撑体系进行拆除。

5.优选地,所述安装钢板采用30mm厚钢板弯制而成。

6.优选地,s2中,所述支撑龙骨采用50*100*3方钢管铺设,间距250~300mm,采用临时固定措施固定,在墩柱断开处,采取加强措施,底部焊接方钢管用于加强。

7.优选地,s2中,所述防护架采用

ø

48.3

×

3.0钢管搭设,底部在所述支撑龙骨上焊接短钢筋头固定,间距≤1200mm,所述防护架的外侧张挂安全网。

8.优选地,s2中,所述提升支架包括两个相对布置的水平柱,两个水平柱分别穿过两个所述安装吊环,两个所述水平柱的底部通过支撑柱相连接,两个所述水平柱位于所述安

装吊环的外侧均设有竖直柱,所述水平柱与所述竖直柱之间设有斜撑柱,所述斜撑柱与所述水平柱之间设有若干加劲肋,两个所述水平柱位于所述安装吊环的内侧均设有防滑挡板,所述水平柱上安装有所述提升吊环。

9.优选地,所述安装吊环、提升吊环和拆除吊环均采用

ø

28圆钢冷弯制作。

10.相对于现有技术,本发明的有益效果为:1、本发明采用桁架式支撑体系作为盖梁施工时的支撑系统,能够确保结构施工安全,支撑体系的顶部设置提升吊环,侧部设置拆除吊环,可实现支撑体系整体有效地提升和拆除。

11.2、本发明可实现对双墩柱盖梁的快速支撑和有效加固,本支撑体系可在地面拼装,提升就位后进行微调即可,提高了施工效率,避免了大量的高空作业,增加了结构施工安全可靠性,且支撑平台、桁架、提升装置等均可周转使用,避免了软土地基的地基处理工序,降低了施工成本。

附图说明

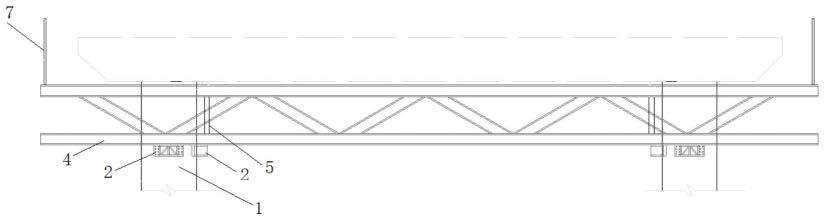

12.图1为本发明实施例中桁架式盖梁支撑体系的主视图。

13.图2为本发明实施例中桁架式盖梁支撑体系的俯视图。

14.图3为本发明实施例中提升装置的结构示意图。

15.图4为本发明实施例中侧桁架的结构示意图。

16.图中:1、墩柱;2、支撑平台;3、安装吊环;4、主桁架;5、侧桁架;6、支撑龙骨;7、防护架;8、水平柱;9、支撑柱;10、竖直柱;11、斜撑柱;12、防滑挡板;13、连接柱;14、提升吊环;15、拆除吊环。

具体实施方式

17.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。

实施例

18.一种桁架式盖梁支撑体系的施工方法,如图1、2所示,包括以下步骤:s1、墩柱施工:场地平整,按照设计图纸进行墩柱位置线放线,工程桩施工,搭设操作架(底部垫通长跳板)进行墩柱施工,在每个墩柱1顶部的前后侧和内侧分别预埋一个用于安装支撑平台2的安装钢板,所述安装钢板采用30mm厚钢板弯制而成,焊接

ø

32钢筋进行锚固,在每个墩柱1的柱顶预埋两个用于安装提升装置的安装吊环3,安装吊环3采用

ø

28圆钢冷弯制作。

19.s2、支撑体系组装:每个墩柱1在三个所述安装钢板上各安装一个支撑平台2,通过六个支撑平台2安装两个主桁架4和两个侧桁架5,两个主桁架4分别连接两个墩柱1的前后侧,两个侧桁架5分别连接两个主桁架4的两内侧;在两个主桁架4的上端铺设支撑龙骨6,支撑龙骨6在墩柱1处断开,在支撑龙骨6上搭设防护架7和满铺底模板,并采取固定措施;在每个墩柱1的柱顶通过安装吊环3安装提升装置,所述提升装置包括提升支架,如图2、3所示,所述提升支架采用100*100*5mm厚方钢管制作,包括两个相对布置的水平柱

8,两个水平柱8分别穿过两个安装吊环3,两个水平柱8的底部通过支撑柱9相连接,支撑柱9采用通长实芯钢管制作,作为支撑受力点,避免破坏墩柱顶部混凝土,两个水平柱8位于安装吊环3的外侧均设有竖直柱10,水平柱8与竖直柱10之间设有斜撑柱11,竖直柱10的上下端均通过m24螺栓分别与水平柱8和斜撑柱11相连接,以将水平柱8和斜撑柱11整体通过安装吊环3进行可拆卸安装,在斜撑柱11与水平柱8之间设置两个加劲肋,两个水平柱8位于安装吊环3的内侧均焊接有防滑挡板12,防滑挡板12采用钢板制成,两个水平柱8位于安装吊环3的内侧还通过连接柱13相连接,水平柱8上安装有提升吊环14,提升吊环14采用

ø

28圆钢冷弯制作;其中,主桁架4的顶标高为盖梁下120mm,可依据采用的模板确定;两个侧桁架5上均安装有四个拆除吊环15,拆除吊环15采用

ø

28圆钢冷弯制作;支撑龙骨6采用50*100*3方钢管铺设,间距250~300mm,采用临时固定措施固定,在墩柱断开处,采取加强措施,底部焊接方钢管用于加强;防护架7采用

ø

48.3

×

3.0钢管搭设,底部在支撑龙骨6上焊接短钢筋头固定,间距≤1200mm,防护架7的外侧张挂安全网。

20.s3、支撑体系提升:利用提升吊环14进行整体提升,提升时先预提升离地200mm,下降,后提升500mm,下降,确认无误后进行整体提升至预定位置。

21.s4、支架预压:验收后按照设计要求进行支架预压,预压可采用石块或同重量的水进行,合格后进行提升装置拆除、盖梁钢筋绑扎、预应力套管施工、侧模板支设并加固,验收合格后进行盖梁混凝土施工;s5、模板拆除:盖梁混凝土强度达到设计张拉强度后,进行预应力筋张拉,混凝土强度达到设计强度100%后,采用4个10t电动葫芦通过拆除吊环15进行整体拆除作业(需统一控制),拆除支撑平台2后,支撑体系整体降低100mm,底模板拆除松动后支撑体系缓慢下降。

22.s6、支撑体系拆除:将支撑体系进行拆除,拆除后,对所述安装钢板的表面进行防腐、防锈处理;且配件分类码放,定期检查,发现变形、裂纹等缺陷,及时修复或更换,以便周转使用。

23.本实施例中,支撑平台2采用20mm厚钢板制作,包括立壁三道、斜撑两道及上下承力钢板,均采用焊接的方式固定。

24.主桁架4采用32c工字钢制作桁架上下弦杆(需进行预起拱处理,1

‰

~3

‰

,需设计确定),28b工字钢作为斜撑,均采用10.9级m24高强螺栓连接,连接耳板采用20mm厚钢板制作,表面进行摩擦面处理。

25.如图4所示,侧桁架5采用28a工字钢制作桁架上下弦杆,上下弦杆上各安装两个拆除吊环15,18a工字钢作为斜撑,连接耳板采用20mm厚钢板制作,连接均采用m24普通螺栓连接。

26.以上仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领域,均同理在本发明的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1