一种箱梁定位横移施工结构及施工方法与流程

1.本发明涉及路桥施工技术领域,特别涉及一种箱梁定位横移施工结构及施工方法。

背景技术:

2.现有技术中,大吨位的路桥箱梁的建设施工,成为目前建设施工必须面临的技术问题;

3.大吨位箱梁定位施工的主要矛盾点存在于经济性和时效性两个方面,而对于时效性的保证由于在技术标准中的特定项目具有明确的技术指标,而施工的连续性则代替体现时效性,如此施工中的经济性因素则成本需要控制的主要指标。

技术实现要素:

4.本发明要解决现有技术中的大吨位箱梁定位施工过程中由于施工步骤繁琐、技术时效性指标的管控体现在施工水平导致实际在施工中周期长,时效性和经济性低的技术问题,提供一种箱梁定位横移施工结构。

5.为了解决上述技术问题,本发明的技术方案具体如下:

6.一种箱梁定位横移施工结构,包括:

7.移梁台车组件,其能够载运支撑梁箱100;

8.移梁台车组件包括两轴轮台车组100、车架总成2、液压系统、横移轨道4、夹轨器5组成;

9.其中,液压系统3包括:单作用液压千斤顶31、双作用液压顶推顶32,其一端连接所述夹轨器5,其输出端连接一组运梁车6上;

10.所述移梁台车组件工作方式采为利用单作用液压千斤顶31至少形成四个支撑点,作为平衡系,以支撑梁箱100。

11.另外,一种箱梁定位横移的施工方法,包括:

12.步骤s1,横移运输步骤;

13.包括校核轨距、高程检查轨道基础是否牢固;

14.将成对地存梁墩柱顶用砂浆找平,相对高差控制在2mm以内;

15.将存梁墩柱、移梁台车组件100的支撑点画十字线以便精确对中;

16.步骤s2,在开动单作用液压千斤顶31油泵完成发令指令,同步顶升箱梁100,使箱粱底离开底模的高度约70mm;

17.其中,在所述顶升过程中,单作用液压千斤顶31的速度、梁底高程应保持一致;

18.其中,单次顶升2cm,待全部单作用液压千斤顶31同时顶升2cm时,再一次启动单作用液压千斤顶31油泵顶升2cm,如此反复直至将箱梁100顶升至预设高度;

19.步骤s3,箱梁100顶升到所述预设高度后,采用人工发令,启动双作用液压顶推顶32的油顶,台车组100驮运箱梁100向存梁台座的方向移动;

20.箱梁100横向移动时,两端应保持同步前后距离相差大于等于50mm、且每次横移50cm;

21.步骤s4,落梁;

22.其中,存梁墩柱高程偏差不能超过2mm,横移轨道4的高程偏差控制在2mm以内,轨距偏差控制在10mm以内;

23.其中,移梁过程中,移梁台车组件100顶升、回油和运行速度保持一致;

24.其中,移梁时密切监视橫移梁预埋件工作状况防止预埋件下沉变形;以及箱梁100存放至存梁墩柱后,注意观则沉降位移和存梁柱混凝土有无开裂;

25.其中,箱梁需要通过液压油缸支撑超过15小时以上,需要将机械锁紧。

26.具体地,还包括有:滑道式横移装车步骤;

27.分梁场的箱梁100装车直接通过滑道,将箱梁从存梁台座横移至运梁台车上方,完成装车;

28.其中,分梁场存放双线箱梁和单线箱梁场;

29.滑道式横移装车步骤具体包括:

30.将移梁台车组件100顶与存梁台座项高程基本相平在与所述存梁台座端部与装车发运区之间搭设钢横粱作为滑道;

31.利用顶推滑移的方式将箱梁横移至运梁台车上,通过运梁台车自身能项升,将钢横梁抽出,完成装车。

32.具体地,所述滑移装车步骤具体地为;

33.步骤一、用移梁台车组件10将箱梁100横移至所述存梁台座;

34.所述存梁台座100安装滑靴、支座;

35.其中,首次滑移时,须在横移滑道上每10cm刻画标尺以便两端横移时能保持相对位置。

36.步骤二,顶推滑移;

37.两端同步开启油泵,同步顶推箱梁(其中,所述顶推速度11m/min);

38.每顶推一个油顶行程须回油将止推钩钩于下一个槽口内;

39.如此反复顶推直到箱梁准确落到运梁台车上方;

40.步骤三,顶梁并拆除钢横梁;

41.箱粱100准确横移到运梁台车10上方后,将运梁台车10顶起约20cm.使箱梁100全部落在运梁台车上完成装车;

42.具体地,在步骤一中,采用用导链将钢横梁纵向拉出并用吊机吊离台车。

43.具体地,所述滑靴底部采用摩擦材料。

44.所述滑靴底的滑板材料采用过纯料四氟板、改性四氟板、改性mc板或者改性mge板中的其中一种。

45.本发明具有以下的有益效果:

46.第一方面,本技术方案省去了龙门吊的走行轨道桩基础、轨道梁以及走行钢轨,故土建部分能节省不少费用,为便于经济比较;

47.第二方面,本文仅统计梁场最后一个存梁台座到装车发运区内的土建工程量,采用横移存梁和装车,不但安全可靠,而且还省去了大型的起吊设备可节省成本经济效益可

观;

48.第三方面,滑移中,滑板材料须选择抗压强度高、耐磨性好、摩擦系数相对较低的高分子材料(如mge板),以降低成本。

附图说明

49.下面结合附图和具体实施方式对本发明作进一步详细说明。

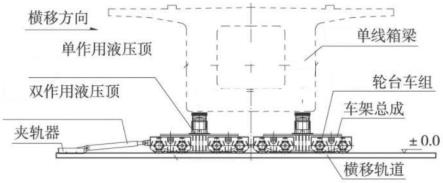

50.图1为本发明的示意图;

51.图2为本发明的施工方法的过程示意图的一则实施方式;

52.图3为本发明的施工方法的过程示意图的实施方式下一过程;

53.图4为本发明的施工方法的过程示意图的实施方式完成示意图。

54.图中的附图标记表示为:

55.梁箱100、轮台车组100、车架总成2、液压系统3、横移轨道4、夹轨器5、液压千斤顶31、双作用液压顶推顶32。

具体实施方式

56.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围;需要说明的是,本技术中为了便于描述,以当前视图中“左侧”为“第一端”,“右侧”为“第二端”,“上侧”为“第一端”,“下侧”为“第二端”,如此描述的目的在于清楚的表达该技术方案,不应当理解为对本技术技术方案的不当限定。

57.本技术方案涉及大吨位路桥预制箱梁横移运输技术,具体指大吨位箱梁长度、宽度、高度较大的施工安全便捷移动、装卸;

58.现有技术中,大吨位的路桥箱梁的建设施工,成为目前建设施工必须面临的技术问题,本技术方案中介绍内容包括:预制箱梁采用轮轨式橫移运输的工艺,以及着重阐述滑道式横移装车的方案与施工等技术要点;而本技术方案的优势在于体现其与现有技术中,原提梁门吊装车方法法的经济性。

59.本技术方案主要是利用2台移梁台车组件在钢轨上走行通过顶升、横移、落梁等步骤完成箱梁的场内运输作业。

60.请参阅附图1-4所示,本技术方案中,移梁台车组件100主要由两轴轮台车组100、车架总成2、液压系统3、横移轨道4、夹轨器5组成;

61.其中,液压系统3包括:单作用液压千斤顶31、双作用液压顶推顶32,其一端连接所述夹轨器5,其输出端连接一组轮台车6上。

62.所述移梁台车组件10工作方式采为利用单作用液压千斤顶31至少形成四个支撑点,作为平衡系,以支撑梁箱100;

63.具体包括:步骤s1,横移运输步骤;

64.包括校核轨距、高程检查轨道基础是否牢固;

65.将成对地存梁墩柱顶用砂浆找平,相对高差控制在2mm以内;

66.将存梁墩柱101、移梁台车组件100的支撑点画十字线以便精确对中;

67.步骤s2,在开动单作用液压千斤顶31油泵完成发令指令,同步顶升箱梁100,使箱粱底离开底模102的高度约70mm;

68.其中,在所述顶升过程中,单作用液压千斤顶31的速度、梁底高程应保持一致;

69.其中,单次顶升2cm,待全部单作用液压千斤顶31同时顶升2cm时,再一次启动单作用液压千斤顶31油泵顶升2cm,如此反复直至将箱梁100顶升至预设高度;

70.步骤s3,箱梁100顶升到所述预设高度后,采用人工发令,启动双作用液压顶推顶32的油顶,台车组500驮运箱梁100向存梁台座的方向移动;

71.箱梁100横向移动时,两端应保持同步前后距离相差大于等于50mm、且每次横移50cm,。

72.步骤s4,落梁;

73.其中,存梁墩柱102高程偏差不能超过2mm,横移轨道4的高程偏差控制在2mm以内,轨距偏差控制在10mm以内;

74.其中,移梁过程中,移梁台车组件100顶升、回油和运行速度保持一致;

75.其中,移梁时密切监视橫移梁预埋件工作状况防止预埋件下沉变形;以及箱梁100存放至存梁墩柱后,注意观则沉降位移和存梁柱混凝土有无开裂。

76.其中,箱梁需要通过液压油缸支撑超过15小时以上,需要将机械锁紧。

77.还包括有:滑道式横移装车步骤;

78.分梁场的箱梁100装车直接通过滑道,将箱梁从存梁台座横移至运梁台车上方,完成装车;

79.其中,分梁场存放双线箱梁和单线箱梁场;

80.滑道式横移装车步骤具体包括:

81.将移梁台车组件100顶与存梁台座项高程基本相平在与所述存梁台座端部与装车发运区之间搭设钢横粱作为滑道;

82.利用顶推滑移的方式将箱梁横移至运梁台车上,通过运梁台车自身能项升,将钢横梁抽出,完成装车;

83.步骤s5,滑移装车步骤具体地为;

84.步骤一、用移梁台车组件10将箱梁100横移至所述存梁台座;

85.所述存梁台座100安装滑靴、支座;

86.其中,首次滑移时,须在横移滑道上每10cm刻画标尺以便两端横移时能保持相对位置。

87.步骤6,顶推滑移;

88.两端同步开启油泵,同步顶推箱梁(其中,所述顶推速度11m/min);

89.每顶推一个油顶行程须回油将止推钩钩于下一个槽口内;

90.如此反复顶推直到箱梁准确落到运梁台车上方;

91.箱梁顶推就位于运梁台车上;

92.步骤7,顶梁并拆除钢横梁;

93.箱粱100准确横移到运梁台车10上方后,将运梁台车10顶起约20cm.使箱梁100全部落在运梁台车上完成装车;

94.在步骤6中,采用用导链将钢横梁纵向拉出并用吊机吊离台车;

95.其中,所述滑靴底部采用摩擦材料;

96.安装于滑靴底的滑板材料最初选择的是不锈钢但在滑移过程中.由于摩擦系数接近0.13,而且因摩擦力很大面板不锈钢曾出现过起拱的现象,为此必须选用新的摩擦材料。

97.采用过纯料四氟板、改性四氟板、改性mc(mge)板等3种材料,但在试用过程中发现,前两种材料承压力偏小、磨耗大、使用次数少,故最终选定第3种即改性mc(mge)板作为滑板摩擦材料。

98.mge高分子摩擦材料是以乙内酰胺为基础材料加上经特殊处理的固态油脂等改性辅料,在强碱性环境下制造而成的均质聚合物它既有较高的承载力(抗压强度大于40mpa),又有较好的塑性。

99.综上所述,本技术有益效果在于:本技术方案省去了龙门吊的走行轨道桩基础、轨道梁以及走行钢轨,故土建部分能节省不少费用,为便于经济比较;

100.本文仅统计梁场最后一个存梁台座到装车发运区内的土建工程量;采用横移存梁和装车,不但安全可靠,而且还省去了大型的起吊设备可节省成本经济效益可观;滑移中,滑板材料须选择抗压强度高、耐磨性好、摩擦系数相对较低的高分子材料(如mge板),以降低成本。

101.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1