一种道钉的制作方法

1.本实用新型涉及交通安全装置技术领域,尤其是一种道钉。

背景技术:

2.道钉又称为突起路标,是一种用途广泛的交通安全装置,主要安装在道路的标线中间、双黄线中间、景观路面、隧道口等需要进行警示的道路上,通过其逆反射性能或者主动闪光功能提醒司机和行人注意安全。

3.目前使用的道钉主要分为三大类:

4.第一类为普通的反光道钉,这类道钉带有反光片,通过光线反射实现对司机安全行车的提醒,此类道钉结构简单、生产成本低且容易获得较高的抗压强度,是路面上应用最广泛的道钉,但是此类道钉仅具有被动反光的效果,在恶劣环境下反光效果差、反光形式单一,因而实际使用的效果并不好;

5.第二类为太阳能道钉或者有源道钉,一般通过电源控制电路实现led主动发光以提示司机和行人,这类道钉一般在其侧面安装多个led灯,或者在反光片上安装led灯,由于此类道钉反光片的被动发光和led的主动发光完全干涉,会产生严重的眩光效应,容易给驾驶员和行人造成视觉上的盲区,因而存在较大的安全隐患;

6.第三类道钉为太阳能自发光道钉,此类道钉为领域内最新研发的道钉,其主要采用透明材料的壳体,在壳体内设计放置太阳能板、控制电路和蓄电池,并在道钉的平面上保留多个空间用来灌装自发光材料,自发光材料下面安装led灯珠,通过led灯珠不停闪烁已实现对发光材料的激发,从而使得自发光材料维持亮度,但是,此类道钉发光材料完全由led灯珠激发,因而亮度值较低,一般仅为20lux,且难以实现均匀发光、容易产生色斑,同时此类道钉功率较大,严重影响电池工作寿命;

7.因而,为了解决道钉主动发光和被动发光配合使用产生眩光、功率高且持续时间短、整体寿命短的问题,以实现主动与被动发光统一结合后光线柔、均匀提高行车安全性的目的,需设计一种道钉。

技术实现要素:

8.本实用新型的目的是通过将主动发光单元和被动发光单元的有机结合,提供一种不存在眩光和光斑的道钉,提升道钉路面指示的安全性和舒适性;同时,通过上述一款不存在眩光和光斑的道钉,实现道钉发射光线柔和均匀,色彩丰富,功耗低,持续工作时间长;进而提供一种道钉实现上述技术目的。

9.本实用新型解决其技术问题是采取以下技术方案实现的:

10.一种道钉,包括第一壳体、第二壳体、反光单元和发光单元,所述反光单元位于所述第一壳体表面以对照射在其表面的光线进行反射,所述发光单元连接于所述第一壳体用于主动发光,

11.所述发光单元与所述反光单元不共面,

12.所述发光单元包括发光件、第一透光板和出光腔室,所述第一透光板配合于所述第一壳体设置,所述发光件的光线依次通过出光腔室和第一透光板向外射出,所述发光单元还形成有干涉面,所述干涉面对所述发光件射出的光线进行干涉组合。

13.优选的,所述干涉面形成于所述第一透光板表面。

14.优选的,所述发光件位于所述第一透光板的投影平面上,所述发光件与所述第一透光板入光平面的距离为5-12mm,所述第一透光板的厚度为3-7mm。

15.优选的,所述出光腔室沿所述道钉延伸,所述反光单元位于所述出光腔室的相对侧,所述发光件与所述第一透光板入光平面的距离为9-12mm,所述第一透光板的厚度为5-7mm。

16.优选的,所述发光件位于所述第一透光板任意四点形成平面的平行面上,所述发光件与所述第一透光板入光平面的距离为5-12mm,所述第一透光板的厚度为3-7mm。

17.优选的,所述发光件与所述第一透光板入光平面的距离为5-7mm,所述第一透光板的厚度为3-5mm。

18.优选的,所述出光腔室形成于所述第二壳体且具有出光口,所述第一透光板形成有第一边沿,所述第一边沿连接所述第二壳体以密封所述出光腔室,所述第一边沿连接所述第一壳体内侧面以对所述第一壳体形成支撑。

19.优选的,还包括有太阳能单元,所述太阳能单元包括第二透光板和太阳能板,所述第二壳体形成有安装腔室且具有开口,所述第二透光板形成有第二边沿,第二边沿连接所述第二壳体以密封所述安装腔室,第二边沿连接所述第一壳体内侧面以对所述第一壳体形成支撑。

20.优选的,所述第一透光板的出光平面与其配合所在的第一壳体外表面存在不小于0.8mm的高度差。

21.优选的,所述第二壳体内嵌于所述第一壳体,所述第一壳体底面与所述第二壳体底面形成不大于0.5mm的高度差以形成容胶腔室。

22.本实用新型的优点和积极效果是:

23.1、本实用新型通过出光腔室、第一透光板和干涉面的有效配合,使得光线形成反射、折射散射等干涉组合,经由出光腔室扩散后干涉组合的光线在第一透光板的表面出光更加均匀,视觉效果更佳,同时,不会产生光斑,进而提升司机和行人的视角感受,不会因为道钉的强光导致安全隐患。

24.2、本实用新型改变现有市场道钉的结构形式,将电器件进行固定在第二壳体,并通过第一透光板和/或第二透光板进行密封后再进行第一壳体的压制,通过结构的改进升级了生产工序,进而提升了整体结构的强度。

25.3、本实用新型通过结构的改进以及第一壳体、第二壳体、第一透光板和第二透光板的结构配合,大大增加了道钉的密封性,同时,使得道钉在受压情况下,第一壳体将应力传递至本体结构更强的第二壳体及地表,进而减小了第一壳体的受压,在道钉内部形成有空腔的情况下大幅度提升了道钉的结构强度。

附图说明

26.图1是本实用新型中实施例1的轴测示意图;

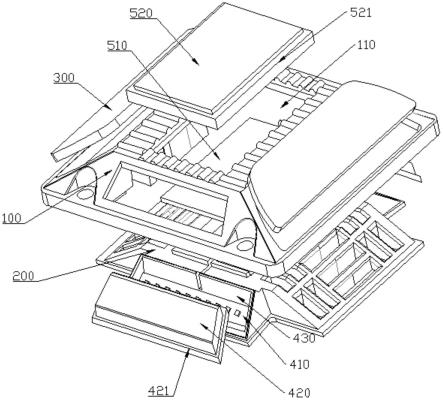

27.图2是本实用新型中实施例1的爆炸图;

28.图3是本实用新型中实施例1的部分结构装配图;

29.图4是本实用新型中实施例1的剖视图;

30.图5是本实用新型中实施例2的爆炸图;

31.图6是本实用新型中实施例2的剖视图;

32.图7是本实用新型中实施例3的爆炸图;

33.图8是本实用新型中实施例3的剖视图;

34.图9是本实用新型中实施例4的爆炸图;

35.图10是本实用新型中实施例4的剖视图;

36.图11是本实用新型中实施例5的爆炸图。

37.图中:100、第一壳体;110、贯穿口;120、斜槽;200、第二壳体;210、安装腔室;220、延伸板;230、通道;240、斜齿;300、反光单元;400、发光单元;410、发光件;411、led灯珠;412、led灯板;420、第一透光板;421、第一延伸部;422、第一边沿;430、出光腔室;500、太阳能单元;510、太阳能板;520、第二透光板;521、第二延伸部;522、第二边沿;600、容胶腔室。

具体实施方式

38.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

39.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

40.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

41.以下结合附图对本实用新型实施例做进一步详述:

42.实施例1:

43.一种道钉,包括第一壳体100、第二壳体200、反光单元300和发光单元400,反光单元300位于第一壳体100表面以对照射在其表面的光线进行反射,发光单元400连接于第一壳体100用于主动发光,也就是说,该道钉一般是2部分壳体进行组装形成的,第一壳体100的外表面形成反光单元300和发光单元400,反光单元300主要通过对接收的光线进行反射或者其他相关方式向外反馈,而发光单元400则是依靠自主发光起到警示作用,发光单元400与反光单元300不共面,可以理解的是,发光单元400与反光单元300不处于同一平面;

44.具体的,如图1和图2所示,道钉包括第一壳体100和第二壳体200,即外壳和内壳,第一壳体100的左右侧面安装有反光单元300,反光单元300包括反光板,反光板相对于地面

呈30-60

°

角设置,一般情况下采用45

°

,反光板可以为pmma塑料晶格反光板、玻璃珠猫眼反光板等;

45.同样的,发光单元400位于第一壳体100的前后侧,前后的发光单元400与左右的反光单元300不共面,且第一壳体100为四边形,发光单元400和反光单元300位于第一壳体100相对的四个边上;

46.发光单元400包括发光件410、第一透光板420和出光腔室430,第一透光板420配合于第一壳体100设置,发光件410的光线依次通过出光腔室430和第一透光板420向外射出,发光单元400还形成有干涉面,干涉面对发光件410射出的光线进行干涉组合;也就是说,发光件410位于第一壳体100和第二壳体200包围的空间内,透光板位置相对的设于第一壳体100开设的开口处或者与第一壳体100一体成型,通过电源或者电池启动发光件410发光,光线由发光件410发射,经由出光腔室430进入到第一透光板420,再由第一透光板420向外散出,不过需要注意的是,在这个过程中,发光单元400还包括有干涉面,干涉面对光线进行干涉,使得光线发生反射、折射、散射等干涉组合,进而发生漫反射。

47.具体的,如图1和图2所示,发光单元400位于第一壳体100的前后侧,第二壳体200内凹形成出光腔室430,出光腔室430左右方向延伸呈长条状,出光腔室430的四周为不吸光材料制作,优选的,可以采用反射强度较高的反射膜布置在出光腔室430的内周边,如反光碗,反光碗将光线聚光后再由出光腔室430和第一透光板420、干涉面射出,是的光亮更加均匀柔和;

48.发光件410安装在出光腔室430内,发光件410包括led灯珠411,led灯珠411连接蓄能电源或者市电即可发光,为了匀光效果更好且便于计算第一透光板420出光平面的亮度值,led灯珠411选用均匀排列的方式,在本实施例中为位于出光腔室430底部的单行多列式均匀排布;

49.如图2所示,第一壳体100上形成一个贯穿口110,第一透光板420形成有边沿,第一透光板420的边沿下侧连接在第二壳体200形成的出光腔室430处,且通过上述贯穿口110穿出第一壳体100,在安装完成状态下,以与第一壳体100形成定位配合且与地面呈45

°

角,第一透光板420的边沿上端与第一壳体100的内侧面相接,在对第一壳体100和第二壳体200进行压制时,第一壳体100和第二壳体200对第一透光板420能够形成固定,还包括有在光线路径上的干涉面,干涉面为经过磨砂处理或者皮纹表面处理工艺的平面,可以为较大平面或者多个小平面组合形成的干涉面,该干涉面位于第一透光板420的外表面,即对第一透光板420的外表面进行磨砂处理或者皮纹表面处理;

50.在其他实施例中,该干涉面还可以在出光腔室430内增加一块扩散板,或者第一透光板420采用匀光板、扩散板,使得第一透光板420本身即具有干涉面。

51.最佳的,干涉面形成于第一透光板420表面,如图2所示,干涉面位于第一透光板420的外表面,光线经过干涉面的衍射之后直接向外扩散,扩散效果更好,出光亮度更大,进而能够相对节省能源,增加光亮时长;

52.在其他实施例中,干涉面还可以形成在第一透光板420的内表面,相对于形成于第一透光板420的外表面,该方式加工难度较大,因而成本较高,但是产生的效果基本一致,需要注意的是,对于一些车辆经常碾压的位置,该干涉面形成于第一透光板420的内表面,能够大大提升道钉的使用寿命和使用效果,其匀光效果持续时间更长。

53.电源控制led灯珠411射出光线,在出光腔室430内进行扩散后,进入第一透光板420和第一透光板420外表面的干涉面,使得光线形成反射、折射散射等干涉组合,经由出光腔室430扩散后干涉组合的光线在第一透光板420的表面出光更加均匀,视觉效果更佳,同时,不会产生光斑,进而提升司机和行人的视角感受,不会因为道钉的强光导致安全隐患。

54.发光件410位于第一透光板420任意四点形成平面的平行面上,发光件410与第一透光板420入光平面的距离为5-12mm,第一透光板420的厚度为3-7mm。也就是说,在第一透光板420上任意取4点形成的平面,发光件410所在平面与该平面平行,而发光件410与第一透光板420之间的距离h及第一透光板420本体的厚度δ对道钉的出光亮度、能耗及是否会产生色斑具有影响,h的最佳范围为5-12mm,δ的最佳范围为3-7mm。

55.如图4所示,发光件410平行于第一透光板420设置,此时led灯珠411光线与第一透光板420的入射角度均一致,具有良好的匀光性,发光件410和第一透光板420之间的距离h=5mm,δ=5mm,此时在led灯珠411和道钉表面亮度需求一定的情况下,使得整体损耗功率较小,以达到较长的待机时间。

56.在其他的实施例中,h还可以选用5.2mm、5.3mm、5.4mm、5.5mm、5.8mm、6mm、6.3mm、6.5mm、6.8mm、7mm、7.5mm、8mm、8.5mm、9mm、9.5mm、10mm、10.5mm、11mm、11.5mm和12mm。

57.在其他的实施例中,δ还可以选用3mm、3.1mm、3.2mm、3.3mm、3.4mm、3.5mm、3.6mm、3.7mm、3.8mm、3.9mm、4mm、4.3mm、4.5mm、4.8mm、4.9mm、5.3mm、5.5mm、6mm、6.5mm、7mm。

58.在维持道钉常亮100lux时,通过上述h和δ的组合,能够满足在超过额定工作时限情况下达到最佳的匀光效果,且不会产生光斑,在h小于5时,需要减少led灯珠411数量或者降低功率才能减少光斑,但是相应的操作会使得道钉的亮度不足,同样的,为达到相同的亮度,在上述h和δ的组合的范围内,led灯珠411消耗的总电量较少,道钉在额定电量内可工作时间更长。

59.出光腔室430形成于第二壳体200且具有出光口,第一透光板420形成有第一边沿422-a,b,第一边沿422-a连接第二壳体200以密封出光腔室430,第一边沿422-b连接第一壳体100内侧面以对第一壳体100形成支撑。

60.结合图2和图4所示,第二壳体200内凹形成出光腔室430,以图4为例,出光腔室430的外侧形成有一个出光口,第一透光板420的第一边沿422-a位于第一透光板420的下侧,与出光腔室430出光口的边缘焊接,即通过超声波焊接将第一透光板420的第一边沿422-a焊在第二壳体200上,以此实现出光腔室430的密封,同时,在第一壳体100和第二壳体200安装完成后,第一边沿422-b与第二壳体200的内侧面相接,进而在第一壳体100受压时,第一边沿422-b能够支撑第一壳体100。

61.如图2所示,第二壳体200在出光腔室430的出光口周边形成第一凸起,如图4所示,第一透光板420下侧形成有与第一凸起适配的槽口,该槽口与第二壳体200和/或第一凸起的接触面即为第一边沿422-a,将第一透光板420通过第一凸起和槽口的配合安装在第二壳体200上,同时,第一透光板420还具有第一延伸部421,上述槽口形成于其第一延伸部421,第一延伸部421沿第一透光板420的周边向外侧延伸,进而实现与第一壳体100和第二壳体200的配合固定,第一边沿422-b形成于第一延伸部421与第一壳体100内侧的接触面,第一边沿422-b与第一壳体100的接触面围合第一壳体100与第一透光板420配合的开口,进而在安装完成后对第一壳体100和第一透光板420在第一边沿422-b处进行超声波焊接,进而对

第一壳体100和第一透光板420的连接间隙进行密封,以提升内部电器件的使用寿命。

62.通过超声波焊接第一透光板420的第一边沿422-a对其进行固定,同时实现对出光腔室430的密封,进而保证出光腔室430内led灯不会因为结构缝隙、水雾等导致寿命缩减,并且,超声波焊接后的第一透光板420结构稳定性更高,第一延伸部421能够对第一壳体100进行有效的定位和支撑,同时,对第一壳体100和第一透光板420进行超声波焊接,进一步提升了密封性,增加了结构稳定性的同时,提升了内部电器件的使用寿命。

63.还包括有太阳能单元500,太阳能单元500包括第二透光板520和太阳能板510,第二壳体200形成有安装腔室210且具有开口,第二透光板520形成有第二边沿522-c,d,第二边沿522-c连接第二壳体200以密封安装腔室210,第二边沿522-d连接第一壳体100内侧面以对第一壳体100形成支撑。

64.如图4所示,第二壳体200的中间位置形成有安装腔室210,太阳能晶硅板、蓄能电池、控制电路板等电器件均安装在该安装腔室210内,安装腔室210与出光腔室430之间设有线槽,安装腔室210的开口向上,第二透光板520安装在安装腔室210上侧,第一壳体100上侧形成有贯穿口110,使得第二透光板520能够卡接在其中,第二透光板520四周向下形成有第二延伸部521进而形成槽口,太阳能板510通过超声波焊接安装在该槽口内,第二边沿522-c形成于第二延伸部521,第二延伸部521与第一壳体100的贯穿口110位置形成有阶梯式连接配合,第二边沿522-c与安装腔室210的开口周边相接并围合该开口,通过超声波焊接,实现第二边沿522-c对安装腔室210的密封,第二边沿522-d形成于第二延伸部521,在安装完成后,其与第一壳体100的内侧面相接,第二边沿522-d围绕第一壳体100的上侧贯穿口110,使得第二边沿522-d与第一壳体100焊接后实现密封,进一步提升密封效率,第二壳体200围绕安装腔室210的开口形成第二凸起,第二凸起与第二延伸部521形成的槽口配合定位,提高密封性的同时便于安装。

65.现有技术为保证道钉的结构稳定性和电器件的使用寿命,会对道钉内的空腔进行灌胶密封,而灌胶密封会因为摩擦力、温度的影响导致电器件受到热胀冷缩,导致电器件使用寿命下降;如图3所示,通过第一透光板420和第二透光板520与第二壳体200的密封设置,尤其是超声波焊接,对第二壳体200腔室内的电器件进行了有效的保护,能够大幅度提升该部分电器件的使用寿命,与现有技术不同的是,本方案首先将电器件安装在第二壳体200上,安装完成后进行光电测试,测试合格后进行焊接,最终进行第一壳体100和第二壳体200的压制连接;对所有电器件进行安装在第二壳体200并密封后才安装第一壳体100,第一透光板420和第二透光板520与第二壳体200焊接后能够形成对于第一壳体100的预定位,便于第一壳体100安装,同时在第一壳体100和第二壳体200压制后焊接,能够有效提升整体结构的稳定性,使得道钉在存在空腔的情况下,依然具有接触的抗压力。

66.第一透光板420的出光平面与其配合所在的第一壳体100外表面存在不小于0.8mm的高度差。具体的,如图1所示,第一透光板420的厚度大于第一壳体100的厚度,在其安装完成后,第一透光板420最外侧的出光平面高于第一壳体100的外表面0.8mm,同时,其高出的侧面部分可以采用干涉面,也可以不进行加工,通过此高度设置,能够增加第一透光板420的透光率,使得道钉的第一壳体100表面具有足够的光亮,便于行人或者司机进行辨认;在其他实施例中,该高度差还可以选用0.9mm、1.0mm、1.1mm、1.2mm、1.3mm、1.4mm、1.5mm、1.6mm、1.7mm1.8mm、1.9mm或者2.0mm,在具有足够的结构强度情况下,优选2.0mm。

67.第二壳体200内嵌于第一壳体100,第一壳体100底面与第二壳体200底面形成不大于0.5mm的高度差以形成容胶腔室600。具体的,如图4所示,第二壳体200安装在第一壳体100的内部,在安装完成后,第二壳体200的底面高于第一壳体100的底面以形成容胶腔室600,该部分主要是为了在压制完成后对其进行灌胶,对第一壳体100和第二壳体200进一步固定、密封,同时,内嵌的形式使得道钉在受压时第一壳体100将压力传递至第二壳体200及底面,也就是说,结构强度更高的第二壳体200和底面承压,进而防止结构强度交底的第一壳体100开裂,增加了道钉的使用寿命。

68.如图2所示,第一壳体100下侧形成有多个纵横交错的立柱,第二壳体200形成有与立柱适配的安装槽,立柱与槽口相配合,进而在安装后提高整体的稳定性。

69.实施例2:

70.与实施例1不同的是,本实施例的第一壳体100与第一透光板420一体成型设置,第一壳体100采用pc材质,并在第一壳体100的内外表面进行磨砂处理或者皮纹表面处理以形成干涉面,进而在led灯珠411射出光线经过出光腔室430后通过第一壳体100内表面的干涉面进行漫反射,接着由pc材料的第一壳体100进行传导后再由第一壳体100外表面的干涉面进行漫反射,进而达到良好的匀光效果;

71.如图5所示,第一壳体100的前后面呈弧形,第一壳体100的整体即为第一透光板420,第一壳体100为外壳,第二壳体200为外壳,第一壳体100包围第二壳体200,第二壳体200的前后侧向外延伸形成延伸板220,进而形成开放的出光腔室430,第一壳体100内侧形成与其形状适配的壁面,进而配合第二壳体200形成的完整的出光腔室430。

72.如图6所示,第一壳体100的左右侧均呈四分之一圆型,即第一透光板420的左右侧均呈四分之一圆型,led灯板412沿出光腔室430的延伸方向设置,且与圆形面的前后延伸方向一致,led灯板412呈45

°

设置,配合于四分之一圆形的第一透光板420,能够实现良好的匀光效果,在其他实施例中,led灯板412也可以呈30

°

、35

°

、40

°

、50

°

、55

°

、60

°

,为实现良好的光亮性能,优选30-60

°

。

73.如图6所示,第一壳体100的下侧形成与延伸板220适配的槽口,槽口形成第一边沿422(a,b),第一边沿422-a与延伸板220的侧边相接,进而通过超声波焊接连接第一边沿422-a与延伸板220的侧边,第一边沿422-b与延伸板220的上表面相接,通过超声波焊接实现第一边沿422-b与延伸板220上表面的连接;

74.在其他实施例中,第一边沿422-a和第一边沿422-b可共为与延伸板220侧边相接的边沿面,也可共为与延伸板220上表面连接的边沿面。

75.实施例3:

76.与实施例1不同的是,如图7所示,出光腔室430形成于第二壳体200,沿左右方向延伸,并且其开口形成弧形,与之对应的,第一透光板420整体呈弧形,且呈倾斜角度安装在第二壳体200上,第一壳体100的外表面与第一透光板420的外表面处于同一平面,使得车辆驶过时路感相对较好;

77.如图8所示,第一透光板420的内表面与第二壳体200的外表面相接,即与出光腔室430开口的周边相接,通过超声波焊接的方式将第一透光板420焊接在第二壳体200上,进而实现对出光腔室430的密封,第一透光板420的第一边沿422-a与第二壳体200的外表面相接,在进行压制后,第一边沿422-b与第一壳体100相接以形成固定连接。

78.如图8所示,出光腔室430与安装腔室210中连接有通道230,led灯板412位于第一透光板420的垂直投影面上,led灯板412封堵该通道230以形成良好的密封,同时,安装腔室210内的电源控制电路通过该通道230与led灯板412连通,该结构生产难度较低,生产之前无需根据led灯珠411的数量、功率等对led灯板412的坡度及出光腔室430内面的坡度进行计算,且安装更为简单,因而生产成本较低。

79.实施例4:

80.与实施例1不同的是,该实施例为一种有源道钉,即通过市电供给照明的道钉;与实施例1不同的是,如图9所示,出光腔室430前后贯穿第二壳体200,反光单元300位于出光腔室430的左右两侧,出光腔室430的前后侧还形成有扩散腔室,扩散腔室内可涂覆反光材料,以增加反射效果,第二壳体200的前后侧向外延伸形成有延伸板220,在出光腔室430内,led灯板412平铺于第一壳体100出光平面的水平投影面,led灯板412的电源线穿过第二壳体200向下与市电相连。

81.与实施例2相似的是,如图9所示,第一壳体100与第一透光板420一体成型配置,采用pc材料一体成型,且在内外表面进行磨砂处理或者皮纹表面处理以形成干涉面。

82.如图10所示,第一壳体100下侧形成有与延伸板220适配的槽口,槽口形成第一边沿422(a,b),第一边沿422-a与延伸板220的侧边相接,进而通过超声波焊接连接第一边沿422-a与延伸板220的侧边,第一边沿422-b与延伸板220的上表面相接,通过超声波焊接实现第一边沿422-b与延伸板220上表面的连接;

83.另外,在其他实施例中,第一壳体100外表面形成有凸起,类似于实施例1中第一透光板420的形状,进而在白天或者不发光时起到良好的警示效果,同时能够增加第一壳体100的整体结构强度;

84.另外,在其他实施例中,如图10所示,围绕第二壳体200的周边形成有斜齿240,与之适配的,第一壳体100内形成有斜槽120,斜槽120和斜齿240均具有一垂直面,既与外壳装订、压制方向相同的面,进而提升整体的结构性能。

85.在本实施例中,出光平面的亮度要求为大于1000lux,取图10示意图的中间位置,led灯珠411距离第一壳体100内表面的距离h=10mm,功率为50mw,第一壳体100既第一透光板420的厚度δ=7mm;

86.在其他实施例中,h还可以选用5-12mm,尤其是9.1mm、9.2mm、9.3mm、9.4mm、9.5mm、9.6mm、9.7mm、9.8mm、9.9mm、10.1mm、10.2mm、10.3mm、10.4mm、10.5mm、10.6mm、10.7mm、10.8mm、10.9mm、11mm、11.5mm、12mm;

87.在其他实施例中,δ还可以选用5.1mm、5.2mm、5.3mm、5.4mm、5.5mm、5.8mm、6mm、6.3mm、6.5mm、6.8mm、7mm。

88.实施例5:

89.与实施例4不同的是,如图11所示,本实施例中前后侧面为弧形结构,其第一壳体100和第二壳体200的结构与实施例2相似,led灯板412位于第一壳体100的水平投影平面上,第一透光板420与第一壳体100一体成型设置,或者第一壳体100采用pc材质且内外表面进行磨砂处理,也就是说,第一壳体100和第一透光板420为一体。

90.需要强调的是,本实用新型所述的实施例是说明性的,而不是限定性的,因此本实用新型并不限于具体实施方式中所述的实施例,凡是由本领域技术人员根据本实用新型的

技术方案得出的其他实施方式,同样属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1