一种组合式钢桥面铺装结构

1.本实用新型涉及钢桥桥面铺装的技术领域,具体涉及一种正交异性钢板-超高韧性混凝土-沥青玛蹄脂碎石组合的钢桥面铺装结构。

背景技术:

2.超高韧性混凝土(uhpc)因具有优异的抵抗受荷变形能力与良好的耐久性能而被应用于钢桥面的铺装结构中。uhpc与正交异性钢板形成的组合结构,能够在较小的自重情况下极大地提高桥面的刚度,并能够参与桥梁的受力,减小行车荷载作用下钢桥面的变形和钢结构的疲劳开裂,从而使桥梁的性能和耐久性都得到提升。再在uhpc层顶部铺筑薄沥青面层作为磨耗层,承担行车磨耗的同时也能保证行车的稳定性和舒适性。

3.当磨耗层采用沥青玛蹄脂碎石(sma)材料时,颗粒较粗且颗粒间间隙较大的sma磨耗层与表面光滑的uhpc层存在粘结强度低的问题。并且当行车荷载作用在铺装结构上,除了产生法向应力外,还会产生切向剪切应力,由于uhpc材料的强度刚度远大于sma材料,若sma与uhpc层间粘结不牢,则sma层底将出现非常规的弯拉应力(粘结牢固仅受压应力),导致sma出现低温开裂、高温推移拥包的路面病害,影响路面耐久性。当uhpc表面未做处理时,层间抗剪强度偏低,特别是高温时不能满足荷载应力的要求,老化作用也会使得层间抗剪强度衰减。保证层间抗剪强度的同时,还应考虑对uhpc做表面处理的方式是否会影响钢桥面铺装现场进度。因此,如何保证uhpc-sma体系层间界面牢固粘结显得尤为重要。

4.现有处理uhpc与sma磨耗层之间层间粘结的方式,多为嵌石法或采用乳化(改性)沥青同步碎石封层的技术。如付军等在中国发明公开专cn111877157a中公开的一种协同抗剪高耐久型钢桥面铺装结构及其施工方法,其采用的层间粘结方式即为改性乳化沥青同步碎石封层的方法,其梯度匹配界面应力吸收层为使用纤维改性乳化沥青和热撒4.75~9.5mm玄武岩碎石,来使混凝土层和高粘高弹sma面层之间产生有效粘结,并具有防水和阻止混凝土层裂缝扩展及向上反射的功能。但是,虽然嵌石能够提供较好的层间抗剪强度,但嵌石法的高温敏感性和抗老化性都较低,温度升高或随着试件老化程度的提高,层间抗剪强度下降都较大。还应考虑到,对uhpc表面嵌石后再进行同步碎石封层的撒布,将会对嵌入的碎石造成破坏,并且超高韧性砼黏度大,表层容易干硬起皮,洒布碎石硬嵌入会对碎石颗粒周边的表层皮造成扰动,产生微裂缝,可能对材料性能有影响。同时,现场单日施工采用全断面整体摊铺成型,面积较大,所需碎石量较大,实际洒布施工及质量控制很困难,洒布后也将无法临时单幅开放交通,会对另外一幅的施工组织造成影响,影响工期目标的实现,并不利于后续整套工艺的进一步推广。

技术实现要素:

5.本技术拟解决目前超高韧性混凝土应用于钢桥面铺装时,与沥青玛蹄脂碎石磨耗层粘结强度低的问题,通过对层间粘结方式的合理设计,可保证层间抗剪强度,提高组合式桥面铺装的耐久性,并有利于简洁高效的进行钢桥面的施工。

6.为了实现前述发明目的,本实用新型提供的一种组合式钢桥面铺装结构,包括从下到上依次铺设的钢桥面板、防腐层、超高韧性混凝土层、防水粘结层和sma磨耗层,其中,在钢桥面板上固定有多个栓钉,且栓钉位于超高韧性混凝土层内。

7.进一步地,所述防腐层采用电弧喷锌防腐、无机富锌防腐、环氧富锌漆防腐中的任一种。

8.进一步地,防腐层的厚度不小于1mm。

9.进一步地,所述超高韧性混凝土层的厚度为50~80mm。

10.进一步地,防水粘结层的材料为环氧树脂、水性环氧沥青、反应型防水粘结剂和改性乳化沥青中任一种。

11.优选地,防水粘结层为环氧树脂,喷涂量为0.6~0.8kg/

㎡

。

12.进一步地,所述sma磨耗层的材料为sbs改性沥青sma-10。

13.优选地,所述磨耗层的材料为sbs改性沥青混凝土sma-10。

14.进一步地,所述sma磨耗层的厚度为35~40mm。

15.进一步地,钢桥面板的厚度为10~16mm。

16.进一步地,栓钉在所述钢桥面板等间距排布。

17.进一步地,对钢桥面板顶面做喷丸抛砂处理,抛丸采用的钢丸规格为s460,使其表面清洁度达到sa2.5级,粗糙度达到35~65μm。

18.进一步地,超高韧性混凝土(uhpc)层的材料包括水泥、硅灰、细骨料、钢纤维和高效减水剂,铺筑后需进行高温蒸汽养生。

19.进一步地,对超高韧性混凝土层表面进行抛丸糙化处理,使其表面具有一定的构造深度,如使构造深度达到5~5.5mm。

20.采用本实用新型进行钢桥面结构铺装施工时,施工步骤如下:

21.1、使用全自动无尘喷砂设备对钢桥面板进行喷丸抛砂处理,抛丸采用的钢丸规格为s460,使其表面清洁度达到sa2.5级,粗糙度达到35~65μm;

22.2、按栓钉的布置位置在钢桥面板上划墨线定位,当栓钉加密时,定位中应先定位出普通位置点,再定位出加密位置点,按照定位焊接栓钉,确保焊接质量后清除定位时设置的墨线、焊渣等杂物,并对栓钉进行敲击检查,防止焊接不牢固;

23.3、栓钉焊接完成后,对钢桥面板进行防腐层的涂装,漆膜厚度不低于1mm,防腐层表面应平整无气泡;

24.4、防腐层固化后,现场浇筑50~80mm厚的超高韧性混凝土层,覆盖薄膜养生至少48h,待超高韧性混凝土终凝后再进行高温蒸汽养生,养生温度90℃,养护时间不少于48h;

25.5、养生结束后对超高韧性混凝土层表面进行糙化处理,方式为抛丸处理,使构造深度达到5~5.5mm;

26.6、uhpc表面处理完成,采用刷涂、滚涂或喷涂的工艺施工防水粘结层,使用量为0.6~0.8kg/

㎡

;

27.7、粘结层施工完成干燥后按施工规范要求施工35~40mm厚的磨耗层。

28.与现有技术相比,本实用新型的有益效果至少如下:

29.1、本实用新型提供的一种钢-uhpc-sma组合的钢桥面铺装结构,通过改善uhpc与sma之间的层间粘结方式,使层间粘结具有足够的抗剪强度,其强度不易受高温和老化的影

响,并能够有效提高钢桥面铺装的耐久性,有利于钢桥面铺装的是施工组织安排。

30.2、本实用新型采用超高韧性混凝土(uhpc),在较小的自重情况下能够极大地提高桥面的刚度,并能够参与桥梁的受力,减小行车荷载作用下钢桥面的变形和钢结构的疲劳开裂,施工时可以对超高韧性混凝土进行高温蒸汽养生,能够有利于提前完成混凝土的自收缩,减少微裂缝的发生,提高早期强度。

31.3、使用栓钉,增强正交异性钢板与超高韧性混凝土(uhpc)层之间的连接,使钢桥面与超高韧性混凝土(uhpc)层成为具有较长使用寿命的组合结构,将钢桥面的铺装问题转化为混凝土桥面的铺装,且超高韧性混凝土(uhpc)层层和磨耗层都可采用较小的层厚,减轻桥梁恒载的同时降低铺装成本。

32.4、可以对超高韧性混凝土(uhpc)层表面做抛丸糙化处理,增加构造深度,并喷涂环氧树脂作为防水粘结层,能使层间抗剪强度足够,层间抗剪强度不易受高温和老化的影响,避免sma层底出现非常规的弯拉应力而导致的路面病害,提高磨耗层的使用寿命,且层间粘结的施工工艺简单,不影响桥梁的整体施工组织安排,适宜推广使用。

附图说明

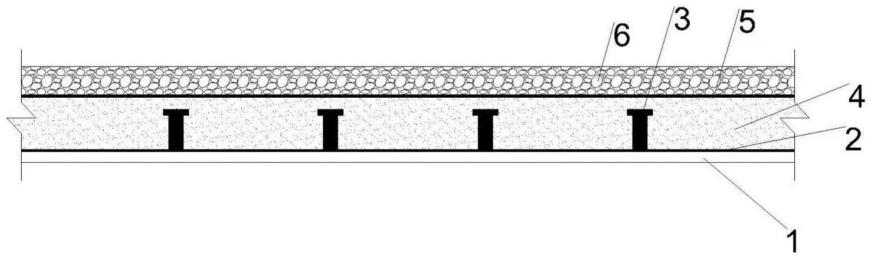

33.图1为本实用新型实施例提供的一种组合式钢桥面铺装结构的结构示意图。

34.图2为本实用新型实施例提供的一种组合式钢桥面的桥面结构示意图。

35.图3为本实用新型实施例提供的一种组合式钢桥面的相邻两块钢主梁上栓钉焊接位置的平面图。

36.图中:1、钢桥面板;2、防腐层;3、栓钉;4、超高韧性混凝土层;5、防水粘结层;6、sma磨耗层;7、纵肋;8、横隔板。

具体实施方式

37.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都是本实用新型保护的范围。

38.如图1所示,本实用新型提供的一种钢桥面铺装结构,包括从下到上依次铺设的钢桥面板1、防腐层2、超高韧性混凝土层4、防水粘结层5和sma磨耗层6,其中,在钢桥面板1上固定有多个栓钉3,且栓钉3位于超高韧性混凝土层4内。具体地,在钢桥面板1上焊接栓钉3,然后在钢桥面板1上设置防腐层2,在防腐层2上设置超高韧性混凝土层4,超高韧性混凝土层4顶面做抛丸糙化处理后铺设防水粘结层5,防水粘结层5上设置sma磨耗层6。

39.钢桥面板1的厚度为10~16mm,如在本实用新型其中一些实施例中,钢桥面板1的厚度取值为14mm。

40.栓钉3在所述钢桥面板1等间距排布。在本实用新型其中一些实施例中,栓钉3的栓钉头直径为27mm,栓钉直径为19mm,栓钉高度为55mm,其中栓钉头高度为8mm,每根钢主梁上栓钉布置间距为200

×

200mm,在相邻两根钢主梁焊缝位置,横向间距为160mm。可以理解的是,在其他实施例中,以上数值可以根据需要进行改变。单个栓钉连接件的抗剪承载力可按

栓钉直径、高度和uhpc抗压强度计算获得,所有栓钉共同为uhpc层与钢桥面板形成的组合提供剪力,而栓钉在单根钢主梁上的等间距排布,能够有效减少车轮竖向荷载和车轮刹车水平荷载引起的组合桥面结构中局部荷载效应显著的问题。同时当栓钉设计位置与钢主梁拼接焊缝位置冲突,应将栓钉偏离焊缝位置2-3cm。

41.防腐层可以采用电弧喷锌防腐、无机富锌防腐、环氧富锌漆防腐中的任一种,电弧喷锌防腐层优点为涂层结合强度相对较高,防腐蚀寿命较长,且能够耐高温,但其防腐蚀施工的工程成本较高,效率相对低于油漆涂层。无机富锌防腐层的防腐蚀寿命相对较长,成本较电弧喷锌低,但涂层结合强度相对较低,干燥过程中需要的环境条件相对较严格。环氧富锌涂料作为桥面防腐蚀材料,涂层附着力相对更高,金属锌有利于对桥面的长久保护,另外施工过程中漆膜的养护也较简单,施工成本相对较低。因此在本实用新型其中一些实施例中,防腐层2的材料优选为环氧富锌漆。

42.防腐层2的厚度不小于1mm。如在本实用新型其中一些实施例中,可以将防腐层2的厚度设置为1mm。

43.所述超高韧性混凝土层4的厚度为50~80mm。如在本实用新型其中一些实施例中,uhpc层4的厚度设置为70mm。

44.防水粘结层5的材料为环氧树脂、水性环氧沥青、反应型防水粘结剂和改性乳化沥青中任一种。水性环氧树脂防水性能好、粘结强度高、固化时间较短,但温度敏感性大,不宜在夏季炎热区域的桥面铺装中使用。反应型防水粘结剂粘结强度高,低温柔韧性强,温度敏感性小,适宜在温度跨度较大的区域使用。改性乳化沥青粘结强度较好,可常温施工,造价低廉,但乳化沥青本身含有水份,需等待乳化沥青水份完全排除掉形成强度才能进行后续施工。而环氧树脂粘结强度高,固化速度快,后续施工磨耗层时不易发生粘轮,又不影响粘结层的防水效果,且性价比高,施工效率高。因此,在本实用新型其中一些实施例中,防水粘结层5的优选为环氧树脂,具体为taf环氧树脂。

45.所述taf环氧树脂防水粘结层5的喷涂量为0.6~0.8kg/

㎡

。如在本实用新型其中一些实施例中,环氧树脂防水粘结层5的喷涂量为0.7kg/

㎡

。

46.在本实用新型其中一些实施例中,sma磨耗层6的材料为sbs改性沥青sma-10。在其他实施例中,磨耗层也可以为novachip超薄磨耗层或沥青混凝土(ac)层。novachip超薄磨耗层性能优良,可快速施工,兼具降噪功能,但其材料设备昂贵、施工难度大、工程造价高。ac作为一种传统的沥青混凝土面层,具有较好的密实性和抗水损坏性能,因经验丰富,技术成熟而使用较多,但其高温抗变形性能较差,易产生车辙。sma作为磨耗层抗变形能力强,高温性能和耐久性较好,表面构造深度大,能提供较好的抗滑性能,也能有效降低行车噪声,同时技术成熟,施工难度小。因此,在本实用新型的一些实施例中,sma磨耗层6为沥青玛蹄脂碎石混合料层,其材料优选为sbs改性沥青sma-10。

47.sma磨耗层6的厚度为35~40mm。如在本实用新型其中一些实施例中,sbs改性沥青sma-10sma磨耗层6的厚度设置为40mm。

48.本实用新型前述实施例提供的组合式钢桥面铺装结构的施工工艺如下:

49.1、对钢桥面板1进行喷丸抛砂处理,抛丸采用的钢丸规格为s460,使其表面清洁度达到sa2.5级,粗糙度达到35~65μm;

50.2、按照附图3所示的栓钉布置位置在钢桥面板上划墨线定位,当栓钉加密时,定位

中应先定位出普通位置点,再定位出加密位置点,每根钢主梁上栓钉布置间距为200

×

200mm,相邻两根钢主梁栓钉横向间距为160mm,按照定位焊接栓钉3,确保焊接质量后清除定位时设置的墨线、焊渣等杂物,并对栓钉进行敲击检查,防止焊接不牢固;

51.3、栓钉3焊接完成后,对钢桥面板1进行防腐层2的涂装,漆膜厚度不低于1mm,防腐层2表面应平整无气泡;

52.4、防腐层2固化后,现场浇筑70mm厚的超高韧性混凝土(uhpc)层4,覆盖薄膜养生至少48h,待超高韧性混凝土终凝后再进行高温蒸汽养生,养生温度90℃,养护时间不少于48h;

53.5、养生结束后对超高韧性混凝土层4表面进行糙化处理,方式为抛丸处理,使超高韧性混凝土层4表面构造深度达到5mm;

54.6、超高韧性混凝土层4表面处理完成,进行环氧树脂防水粘结层的喷涂施工,使用量为0.7kg/

㎡

;

55.7、防水粘结层5施工完成干燥后按施工规范要求施工40mm厚的sma沥青sma磨耗层,进行磨耗层铺装质量验收。

56.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其他实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1