一种钢轨打磨方法、系统、设备及计算机可读存储介质与流程

1.本技术涉及轨道打磨技术领域,特别涉及一种钢轨打磨方法、系统、设备及计算机可读存储介质。

背景技术:

2.随着我国铁路维护事业的飞速发展,钢轨打磨技术由于具有明显延长钢轨寿命、改善行车平稳性和安全性等优点在世界各国铁路都得到了广泛应用。钢轨打磨车是钢轨打磨的主要工具,可对钢轨和道岔等各种病害进行修理。

3.通常打磨车上配置有多种打磨模式,每种打磨模式包含不同的打磨角度和打磨功率,可以针对性地打磨轨道的疲劳裂纹、碾压肥边、波浪磨耗、侧磨、剥离、掉块等各种钢轨(或道岔)病害,而目前大多数打磨方案的选择依据是根据随车检测的数据和专家经验人为主观确定的,目标廓形的选择也是确定打磨方案的基础之一,然后根据目标廓形,结合钢轨病害最终确定打磨方案。现有技术中目标廓形的生成也更多地是依赖于人的经验,为了解决上述技术缺陷,本技术提供了一种钢轨打磨方法。

技术实现要素:

4.本技术的目的是提供一种钢轨打磨方法、系统、设备及计算机可读存储介质,从而提高钢轨打磨目标廓形生成的自动化程度。

5.为实现上述目的,本技术提供了一种钢轨打磨方法,包括:

6.获取钢轨的实际廓形数据和标准廓形数据,所述实际廓形数据和所述标准廓形数据为二维坐标系点的序列;

7.将所述实际廓形数据和所述标准廓形数据,基于同一坐标系原点进行对齐;

8.根据所述标准廓形数据和目标廓形数据的横坐标,确定所述目标廓形数据的纵坐标,所述目标廓形数据的横坐标为所述实际廓形数据的横坐标;

9.所述目标廓形数据的纵坐标减去所述实际廓形数据中相同横坐标对应的纵坐标,获得各个纵坐标的差值;

10.当检测到所述差值中存在大于零的情况时,将所述目标廓形的纵坐标减去所述差值中绝对值最大的值,得到最终的目标廓形数据;

11.根据所述最终的目标廓形数据的纵坐标与所述实际廓形数据的纵坐标的差值,将所述钢轨打磨成所述目标廓形数据对应的目标廓形。

12.可选的,根据所述标准廓形数据和目标廓形数据的横坐标,确定所述目标廓形数据的纵坐标,所述目标廓形数据的横坐标为所述实际廓形数据的横坐标后,还包括:

13.根据所述钢轨的病害情况,调整所述目标廓形数据的横坐标和纵坐标,得到最终的目标廓形数据。

14.可选的,将所述实际廓形数据和所述标准廓形数据,基于同一坐标系原点进行对齐,包括:

15.将所述实际廓形数据和所述标准廓形数据以所述钢轨的轨顶坡为坐标系原点进行对齐。

16.可选的,根据所述标准廓形数据和目标廓形数据的横坐标,确定所述目标廓形数据的纵坐标,所述目标廓形数据的横坐标为所述实际廓形数据的横坐标,包括:

17.将所述实际廓形数据的横坐标作为目标廓形数据的横坐标;

18.判断各个所述实际轮廓数据的横坐标是否与所述标准轮廓数据的横坐标相等;

19.若相等,则将所述标准轮廓数据的横坐标对应的纵坐标作为所述目标廓形的纵坐标;

20.若不相等,则确定所述标准轮廓数据的横坐标中与所述实际轮廓数据的横坐标相邻的两个横坐标;根据所述相邻的两个横坐标和相应的纵坐标,确定一次函数;根据所述一次函数和所述实际轮廓数据的横坐标,确定纵坐标,将所述纵坐标作为所述目标廓形的纵坐标。

21.为实现上述目的,本技术还提供了一种钢轨打磨系统,其特征在于,包括:

22.获取数据模块,用于获取钢轨的实际廓形数据和标准廓形数据,所述实际廓形数据和所述标准廓形数据为二维坐标系点的序列;

23.建立坐标系模块,用于将所述实际廓形数据和所述标准廓形数据,基于同一坐标系原点进行对齐;

24.生成廓形模块,用于根据所述标准廓形数据和目标廓形数据的横坐标,确定所述目标廓形数据的纵坐标,所述目标廓形数据的横坐标为所述实际廓形数据的横坐标;

25.数据处理模块,用于所述目标廓形数据的纵坐标减去所述实际廓形数据中相同横坐标对应的纵坐标,获得各个纵坐标的差值;

26.第一调整模块,用于当检测到所述差值中存在大于零的情况时,将所述目标廓形的纵坐标减去所述差值中绝对值最大的值,得到最终的目标廓形数据;

27.钢轨打磨模块,用于根据所述最终的目标廓形数据与所述实际廓形数据的差值,将所述钢轨打磨成所述目标廓形数据对应的目标廓形。

28.可选的,所述钢轨打磨系统,还包括:

29.第二调整模块,用于根据所述钢轨的病害情况,调整所述目标廓形数据的横坐标和纵坐标。

30.可选的,所述建立坐标系模块,具体用于将所述实际廓形数据和所述标准廓形数据以所述钢轨的轨顶坡为坐标系原点进行对齐。

31.可选的,所述生成廓形模块,具体用于将所述实际廓形数据的横坐标作为目标廓形数据的横坐标;

32.判断各个所述实际轮廓数据的横坐标是否与所述标准轮廓数据的横坐标相等;

33.若相等,则将所述标准轮廓数据的横坐标对应的纵坐标作为所述目标廓形的纵坐标;

34.若不相等,则确定所述标准轮廓数据的横坐标中与所述实际轮廓数据的横坐标相邻的两个横坐标;根据所述相邻的两个横坐标和相应的纵坐标,确定一次函数;根据所述一次函数和所述实际轮廓数据的横坐标,确定纵坐标,将所述纵坐标作为所述目标廓形的纵坐标。

35.为实现上述目的,本技术还提供了一种钢轨打磨设备,包括:

36.存储器,用于存储计算机程序;

37.处理器,用于执行所述计算机程序时实现如上述所述的钢轨打磨方法的步骤。

38.为实现上述目的,本技术还提供了一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如上述所述的钢轨打磨方法的步骤。

39.本技术提供的一种钢轨打磨方法,包括:获取钢轨的实际廓形数据和标准廓形数据,所述实际廓形数据和所述标准廓形数据为二维坐标系点的序列;将所述实际廓形数据和所述标准廓形数据,基于同一坐标系原点进行对齐;根据所述标准廓形数据和目标廓形数据的横坐标,确定所述目标廓形数据的纵坐标,所述目标廓形数据的横坐标为所述实际廓形数据的横坐标;所述目标廓形数据的纵坐标减去所述实际廓形数据中相同横坐标对应的纵坐标,获得各个纵坐标的差值;当检测到所述差值中存在大于零的情况时,将所述目标廓形的纵坐标减去所述差值中绝对值最大的值,得到最终的目标廓形数据;根据所述最终的目标廓形数据的纵坐标与所述实际廓形数据的纵坐标的差值,将所述钢轨打磨成所述目标廓形数据对应的目标廓形。

40.显然,本技术将实际采集廓形数据与标准廓形数据基于同一坐标系原点对齐后,参照实际廓形的横坐标,结合标准廓形数据,求出目标廓形数据,再将目标廓形数据的纵坐标与实际廓形数据的纵坐标求差比较后下移,得到最终的目标廓形数据,根据最终的目标廓形数据将钢轨打磨成目标廓形,相比现有技术中目标廓形的生成也更多地是依赖于人的经验,本技术具备自动生成钢轨打磨目标廓形的功能,提高了钢轨打磨目标廓形生成的自动化程度,从而减少了钢轨打磨过程中确定目标廓形时人的工作量。本技术还提供一种钢轨打磨系统、设备及计算机可读存储介质,具有上述有益效果。

附图说明

41.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

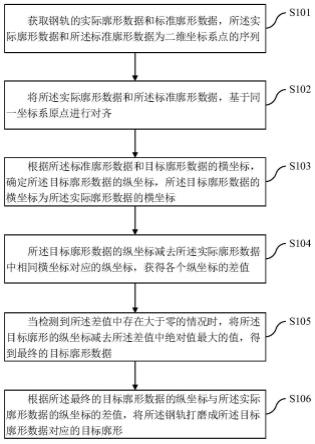

42.图1为本技术实施例提供的一种钢轨打磨方法的流程图;

43.图2为本技术实施例提供的一种钢轨打磨方法的流程示意图;

44.图3为本技术实施例提供的一种钢轨打磨方法中的实际廓形和标准廓形图;

45.图4为本技术实施例提供的一种钢轨打磨方法中的廓形调整界面图;

46.图5为本技术实施例提供的一种钢轨打磨系统的结构框图。

具体实施方式

47.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

48.请参考图1,图1为本技术实施例提供的一种钢轨打磨方法的流程图,该方法可以包括:

49.s101:获取钢轨的实际廓形数据和标准廓形数据,所述实际廓形数据和所述标准廓形数据为二维坐标系点的序列。

50.本实施例并不限定获取钢轨的实际廓形数据的具体方式,例如可以通过检测装置采集钢轨的实际廓形数据。本实施例并不限定检测装置的具体种类,只要该装置能够采集钢轨的实际廓形数据即可。本实施例并不限定钢轨的标准廓形数据的具体数值,可以根据实际钢轨的种类决定相应的标准廓形数据。

51.s102:将所述实际廓形数据和所述标准廓形数据,基于同一坐标系原点进行对齐。

52.本实施例并不限定基于同一坐标系原点进行对齐的具体方式,例如可以是将实际廓形数据和标准廓形数据以钢轨的轨顶坡为坐标系原点进行对齐。

53.s103:根据所述标准廓形数据和目标廓形数据的横坐标,确定所述目标廓形数据的纵坐标,所述目标廓形数据的横坐标为所述实际廓形数据的横坐标。

54.本实施例并不限定确定目标廓形数据的具体方式,例如可以是将实际廓形数据的横坐标作为目标廓形数据的横坐标;判断各个实际轮廓数据的横坐标是否与标准轮廓数据的横坐标相等;若相等,则将标准轮廓数据的横坐标对应的纵坐标作为目标廓形的纵坐标;若不相等,则确定标准轮廓数据的横坐标中与实际轮廓数据的横坐标相邻的两个横坐标;根据相邻的两个横坐标和相应的纵坐标,确定一次函数;根据一次函数和实际轮廓数据的横坐标,确定纵坐标,将纵坐标作为目标廓形的纵坐标。需要说明的是,为便于后续能够通过比较相同横坐标下的纵坐标的值,进行实际廓形和目标廓形的包括情况判断,从而确定打磨量,目标廓形数据的横坐标与实际廓形数据的横坐标一一对应。

55.s104:所述目标廓形数据的纵坐标减去所述实际廓形数据中相同横坐标对应的纵坐标,获得各个纵坐标的差值;

56.需要说明的是,根据目标廓形数据的纵坐标与实际廓形数据的纵坐标的差值,可以确定打磨量。为了调整打磨量,本实施例并不限定确定目标廓形数据的后续操作,例如确定目标廓形数据后可以根据目标廓形数据的纵坐标与实际廓形数据中相同横坐标对应的纵坐标的差值,判断实际廓形数据是否完全覆盖于目标廓形数据的上方;当检测到实际廓形数据没有完全覆盖于目标廓形数据的上方时,将目标廓形数据的纵坐标下移,得到最终的目标廓形数据。

57.s105:当检测到所述差值中存在大于零的情况时,将所述目标廓形的纵坐标减去所述差值中绝对值最大的值,得到最终的目标廓形数据;

58.本实施并不限定调整目标廓形数据,确定打磨量的具体方式,例如可以是目标廓形数据的纵坐标减去实际廓形数据中相同横坐标对应的纵坐标,获得各个纵坐标的差值;当检测到差值中存在大于零的情况时,将目标廓形的纵坐标减去差值中绝对值最大的值,得到最终的目标廓形数据。进一步的,倘若钢轨病害情况比较恶劣(如钢轨存在剥离裂纹、剥离掉块等情况),为了避免钢轨被过量打磨,本实施例可以根据钢轨的病害情况,调整目标廓形数据的横坐标和纵坐标,得到最终的目标廓形数据。需要说明的是,本实施例针对恶劣情况,在最终目标廓形生成之前,增加了人为干预、调整目标廓形的功能,可以根据钢轨病害情况对目标廓形数据进行调整,从而提高了目标廓形的实用性、合理性。

59.s106:根据所述最终的目标廓形数据的纵坐标与所述实际廓形数据的纵坐标的差值,将所述钢轨打磨成所述目标廓形数据对应的目标廓形。

60.本实施例并不限定将钢轨打磨成目标廓形的具体方式,可以根据实际情况得到的目标廓形数据决定所需打磨方式。

61.基于上述实施例,本技术将实际采集廓形数据与标准廓形数据基于同一坐标系原点对齐后,参照实际廓形的横坐标,结合标准廓形数据,求出目标廓形数据,再将目标廓形数据的纵坐标与实际廓形数据的纵坐标求差比较后下移,得到最终的目标廓形数据,根据最终的目标廓形数据将钢轨打磨成目标廓形,相比现有技术中目标廓形的生成也更多地是依赖于人的经验,本技术具备自动生成钢轨打磨目标廓形的功能,提高了钢轨打磨目标廓形生成的自动化程度,从而减少了钢轨打磨过程中确定目标廓形时人的工作量。

62.下面结合具体的实例说明上述钢轨打磨过程,请参考图2、图3和图4,图2为本技术实施例提供的一种钢轨打磨方法的流程示意图,图3为本技术实施例提供的一种钢轨打磨方法中的实际廓形和标准廓形图,图4为本技术实施例提供的一种钢轨打磨方法中的廓形调整界面图,该过程具体如下:

63.1、实际廓形数据由检测装置采集,将实际采集的廓形数据化为二维坐标系点的序列:a1(x1,y1),a2(x2,y2),a3(x3,y3),

……am

(xm,ym);将60kg/m钢轨的标准廓形数据也化为二维坐标系点的序列:b1(x1,y1),b2(x2,y2),b3(x3,y3),

……bn

(xn,yn);

64.2、参见图2,以钢轨的轨顶坡为坐标系原点,水平方向为x轴,垂直方向为y轴,横坐标表示钢轨的宽度,纵坐标表示钢轨的高度,将钢轨实际廓形数据和标准廓形数据基于同一坐标系原点进行对齐,其中曲线a表示实际廓形数据,曲线b表示标准廓形数据;

65.3、以实际廓形数据x为基准,参照标准廓形数据,求出x对应的y值,形成新廓形数据(该数据实为标准廓形数据的衍生),更具体地:以a1的x1为基准,检索标准廓形中点的序列b的xn值有无与a1的x1相等的,若相等,则直接采用该点的y值作为新廓形数据的第一个点,即c1(x1,y);若不相等,则检索该点在序列b的x值中的区间,即x在x

n-1

~xn之间,将相邻两个点(x

n-1

,y

n-1),(xn,yn)近似为一次函数y=kx+b(x是自变量,y是因变量,k是系数,b是常数),求出式中k和b的值,将x代入上式,即可得出该点的y值,作为新廓形数据的点即c(x,y);循环上述步骤,直至求出所有的新廓形数据点;

66.4、求“新廓形”数据与实际廓形数据,x相同的情况下,y值的差值,从而判断实际廓形是否完全覆盖于新廓形的上方;如果未完全包络、覆盖,再统一将新廓形下移差值(y的最大值);继续判断,直至输出最终能够全覆盖/包络的廓形,得到目标廓形数据;

67.5、根据钢轨病害是否严重情况,参见图4中的廓形左右、上下移动调整功能,对目标廓形进行调整,得到最终目标廓形数据;根据目标廓形数据将钢轨打磨成目标廓形。

68.下面对本技术实施例提供的一种钢轨打磨系统、设备及计算机可读存储介质进行介绍,下文描述的钢轨打磨系统、设备及计算机可读存储介质与上文描述的钢轨打磨方法可相互对应参照。

69.请参考图4,图4为本技术实施例提供的一种钢轨打磨系统的结构框图,该系统可以包括:

70.获取数据模块100,用于获取钢轨的实际廓形数据和标准廓形数据,所述实际廓形数据和所述标准廓形数据为二维坐标系点的序列;

71.建立坐标系模块200,用于将所述实际廓形数据和所述标准廓形数据,基于同一坐标系原点进行对齐;

72.生成廓形模块300,用于根据所述标准廓形数据和目标廓形数据的横坐标,确定所述目标廓形数据的纵坐标,所述目标廓形数据的横坐标为所述实际廓形数据的横坐标;

73.数据处理模块400,用于所述目标廓形数据的纵坐标减去所述实际廓形数据中相同横坐标对应的纵坐标,获得各个纵坐标的差值;

74.第一调整模块500,用于当检测到所述差值中存在大于零的情况时,将所述目标廓形的纵坐标减去所述差值中绝对值最大的值,得到最终的目标廓形数据;

75.钢轨打磨模块600,用于根据所述最终的目标廓形数据与所述实际廓形数据的差值,将所述钢轨打磨成所述目标廓形数据对应的目标廓形。

76.基于上述实施例,本技术将实际采集廓形数据与标准廓形数据基于同一坐标系原点对齐后,参照实际廓形的横坐标,结合标准廓形数据,求出目标廓形数据,再将目标廓形数据的纵坐标与实际廓形数据的纵坐标求差比较后下移,得到最终的目标廓形数据,根据最终的目标廓形数据将钢轨打磨成目标廓形,相比现有技术中目标廓形的生成也更多地是依赖于人的经验,本技术具备自动生成钢轨打磨目标廓形的功能,提高了钢轨打磨目标廓形生成的自动化程度,从而减少了钢轨打磨过程中确定目标廓形时人的工作量。

77.基于上述实施例,所述钢轨打磨系统,还可以包括:

78.第二调整模块,用于根据所述钢轨的病害情况,调整所述目标廓形数据的横坐标和纵坐标。

79.基于上述各实施例,所述建立坐标系模块200,具体用于将所述实际廓形数据和所述标准廓形数据以所述钢轨的轨顶坡为坐标系原点进行对齐。

80.基于上述各实施例,所述生成廓形模块300,具体用于将所述实际廓形数据的横坐标作为目标廓形数据的横坐标;

81.判断各个所述实际轮廓数据的横坐标是否与所述标准轮廓数据的横坐标相等;

82.若相等,则将所述标准轮廓数据的横坐标对应的纵坐标作为所述目标廓形的纵坐标;

83.若不相等,则确定所述标准轮廓数据的横坐标中与所述实际轮廓数据的横坐标相邻的两个横坐标;根据所述相邻的两个横坐标和相应的纵坐标,确定一次函数;根据所述一次函数和所述实际轮廓数据的横坐标,确定纵坐标,将所述纵坐标作为所述目标廓形的纵坐标。

84.基于上述实施例,本技术还提供了一种钢轨打磨设备,包括:存储器和处理器,其中,存储器,用于存储计算机程序;处理器,用于执行计算机程序时实现上述各实施例所述的钢轨打磨方法的步骤。当然,该钢轨打磨设备还可以包括各种必要的网络接口、电源以及其它零部件等。

85.本技术还提供了一种计算机可读存储介质,计算机可读存储介质上存储有计算机程序,计算机程序被处理器执行时实现上述各实施例所述的钢轨打磨方法的步骤。该存储介质可以包括:u盘、移动硬盘、只读存储器(read-only memory,rom)、随机存取存储器(random access memory,ram)、磁碟或者光盘等各种可以存储程序代码的介质。

86.本文中应用了具体个例对本技术的原理及实施方式进行了阐述,且各个实施例间

为递进关系,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,可参见对应的方法部分说明。以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

87.还需要说明的是,在本说明书中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其它变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其它要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1