桥梁转体体系辅助支承系统及受力调试与转换施工方法与流程

本发明涉及一种桥梁转体体系辅助支承系统及受力调试与转换施工方法,属于桥梁转体,

背景技术:

1、桥梁转体施工技术近几年得到越来越广泛的应用。当桥梁轴线跨过铁路、高速或其它不便施工的高山峡谷时,为降低施工对铁路等运营线的影响,有效控制施工难度,优选选择在桥梁的非轴线侧进行梁体浇筑等施工工序。将桥梁轴线施工地点转移,能更好的确保特殊条件下桥梁施工的安全、质量和进度。桥梁转体施工分为平转、竖转及平竖结合转,其中平转技术应用最广泛。桥梁平转施工又分为墩顶平转和墩底平转两大类,这两大类平转施工技术需根据具体的转体结构重量、结构形式及周边环境等要素进行研判选择。

2、桥梁转体平转施工时为解决两侧梁体偏差大,仅靠配重无法实现梁体平衡的问题,通常采取增加辅助支承系统的方法来解决,实现与中心球铰共同承担梁体的重量,可改善梁体受力状态,转体更稳定更安全。转体过程中,如辅助支承系统受力偏离设计值或者各支承受力不均衡时,会引起转体时转动体不平衡力矩加大,转动体抵抗力矩变化,转体关键施工参数如牵引力等的变化,从而影响转体施工的稳定和安全。

3、为实现辅助支承受力均衡,确保转体安全,辅助支承受力调试和转换涉及的相关施工工序,目前桥梁转体施工过程中存在着一些问题,主要问题包括:

4、1、受力调试过程,辅助支承受力不均衡。同一辅助支承不同位置上或不同辅助支承之间,因加载时千斤顶不能自调平或顶升加载不同步等因素造成受力不均衡,造成转体时各施工工艺参数严重偏离设计值,影响转体的质量和安全;

5、2、受力不均衡,造成台车架、限位架、滚轮小车及滚轮小车与滑道接触面等构件,过载侧产生变形,并会造成桥梁的非预期不平衡力矩增大,转体存在一定安全隐患;

6、3、千斤顶加载的施工过程,对异常情况如千斤顶漏油,达不到要求的顶升力或千斤顶过载未及时卸载等情况,因缺少应急处理措施,影响施工质量和进度;

7、4、受力转换过程,水平限位结构与梁底预埋钢板及台车架顶板进行组焊固结时,存在因受力不均衡造成水平限位结构的非预期变形,还存在因组焊接触面有间隙、不平整或焊接工艺操作不规范等原因,造成千斤顶荷载不能顺利转换至水平限位结构上,从而影响施工的进度和安全性。

技术实现思路

1、为了解决现有技术的上述问题,本发明提出了一种桥梁转体体系辅助支承系统及受力调试与转换施工方法。

2、为实现上述目的,本发明提供了如下技术方案:

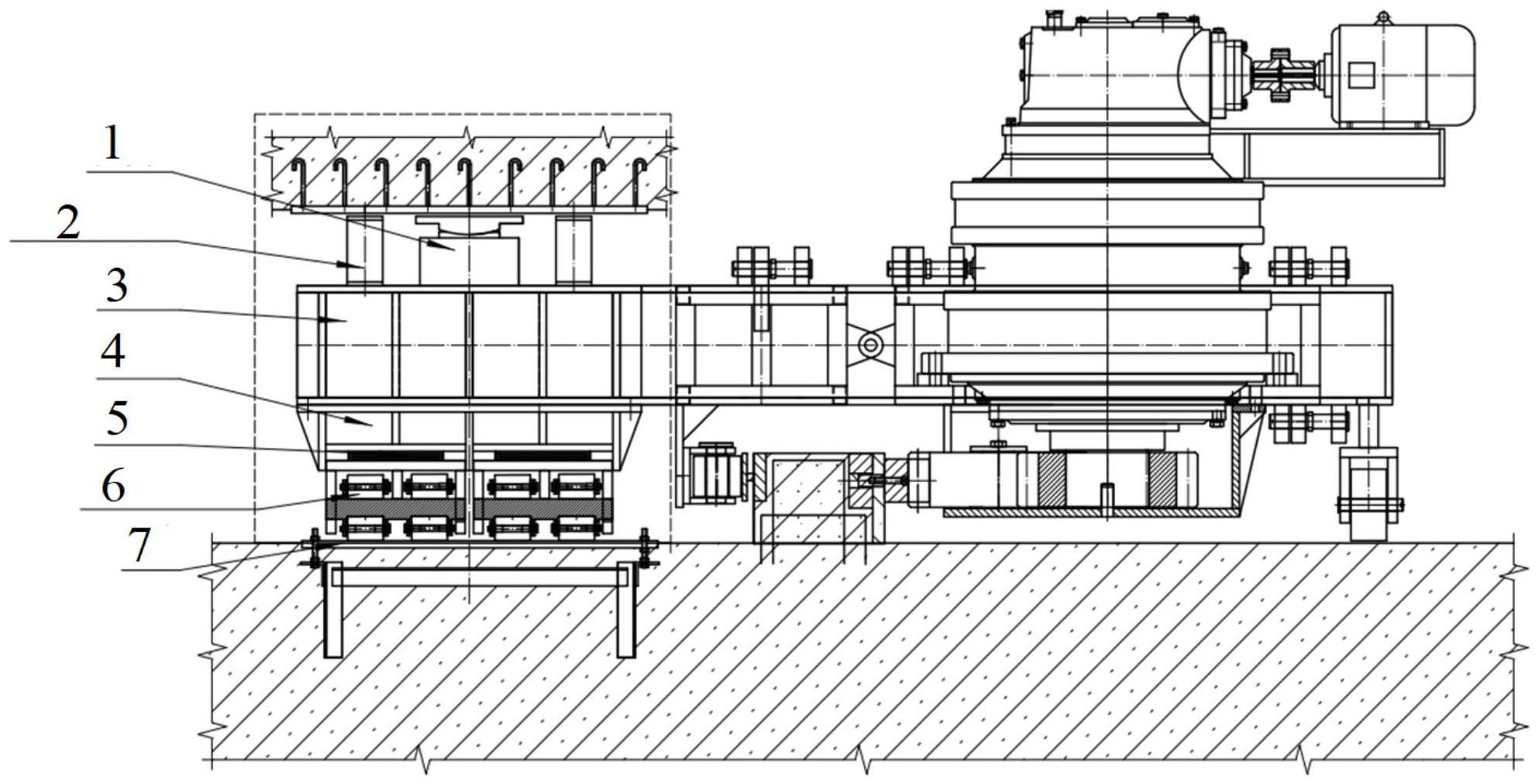

3、桥梁转体体系辅助支承系统,所述辅助支承系统主要由加载装置、台车架、限位架、橡胶垫及滚轮小车组成;所述加载装置由千斤顶以及四周的水平限位结构组成;所述加载装置设置在梁底与台车架之间,台车架底部依次设置有限位架、橡胶垫及滚轮小车,滚轮小车设置在滑道上;多组水平限位结构采用斜置棱形的结构设置形式,每组的两个水平限位结构对称放置,放置方式呈“八”字型;所述千斤顶顶部为带球弧结构。

4、上述桥梁转体体系辅助支承系统的受力调试方法,包括如下步骤:

5、步骤一:千斤顶加载前确保相邻接触面梁底预埋钢板、台车架上平面的平整度及高程满足设计要求,确保与千斤顶相连的高压油泵能正常工作;为确保辅助支承系统受力调试与转换过程的安全,在梁底与台车架间设置百分表及压力表,对高度变化及受力变化进行监测;

6、步骤二:千斤顶按要求的数量和位置放置在台车架上平台上,连接油路;为确保同一辅助支承系统上不同位置受力均衡,设千斤顶的数量为n,并采用具有n个分配器的高压油泵;为确保各辅助支承系统受力均衡,千斤顶加载时采用对称位置的辅助支承系统同步加载;

7、步骤三:千斤顶在加载过程或保压过程中,对于出现因液压系统漏油或其它原因压力异常的情况,采用配置压力蓄能器的方法应对,对压力进行补偿或调整,确保加载过程或保压过程压力稳定,满足预设要求;

8、步骤四:千斤顶加载过程中,在持续关注高压油泵压力表显示值的同时,对梁底与台车架间设置的压力表显示值进行比对监测;当加载至预设压力时,停止加载保压;

9、步骤五:对于多点支承桥梁转体体系中的所有辅助支承系统,加载顺序如下:根据具体工况配置多台高压油泵,当能满足所有辅助支承系统同步加载时,此时为同步加载,故无先后顺序要求;当仅配置1-2台高压油泵时,在千斤顶加载完毕保压后,需先将千斤顶的荷载转换至水平限位结构上,再将千斤顶卸载抽出循环使用,用于对其它辅助支承系统进行加载,此时各辅助支承系统相对转体段桥梁中心线上的转动中心点对称设置。

10、进一步地,所述步骤二中,千斤顶的预设荷载按要求设定,关注加载速度和分级;加载过程中需持续关注高压油泵压力表显示值的变化情况,查看是否稳定、是否同步;高压油泵压力相同时,正常加载;当高压油泵压力差异大,发生偏载时,加载工作要及时快速进行调整。

11、进一步地,所述步骤二中,当高压油泵压力差异大,发生偏载时,加载工作要及时快速进行调整的具体步骤为:对大荷载一侧的高压油泵保压,不再加载;对小荷载一侧的高压油泵采用细分级别加载频率进行加载,至各加压油泵压力相同,再同步加载直至预设荷载。

12、进一步地,所述步骤五中,各辅助支承系统加载顺序有一定要求,两个辅助支承系统为一组,各组辅助支承系统先后记载,其中:第一组加载的两个辅助支承系统对称设置,其设置在与转体段桥梁中心线垂直的方向上;其它组加载的两个辅助支承系统对称设置在转体段桥梁中心线中心点的两侧以及第一组的两侧,每组顺序无要求,且沿圆周均匀设置。

13、进一步地,所述辅助支承系统为3-4组,其对应的辅助支承系统数量为6-8个。

14、上述桥梁转体前辅助支承系统的转换施工方法,包括如下步骤:

15、步骤1:多点支承桥梁转体体系中,采取同步加载,实现各辅助支承系统均衡受力;当千斤顶加载至预设压力时,停止加载,进行保压,随即就位各水平限位结构,将水平限位结构的上部与梁底预埋钢板组焊固结,其下部与台车架上表面组焊固结;

16、步骤2:水平限位结构组焊固结完毕,焊缝进行时效处理消除内应力;对千斤顶缓缓逐级稳步卸载,注意卸载时通过监测梁底与台车架间的百分表和压力表,对水平限位结构的高度变化进行监测,或观察或测量水平限位结构的高度变化,监测压力是否保持不变;当出现异常时,停止千斤顶的卸载,分析是否是组焊前水平限位结构放置存在倾角、与梁底存在间隙引起各水平限位结构受力不均,使个别水平限位结构受力过载所致,进而消除其非预期变形原因;

17、步骤3:滚轮小车与滑道接触面的变形易造成辅助支承系统受力不均衡,进而影响转体施工的安全和质量;为消除这种不良影响,在限位架与滚轮小车之间设置橡胶垫,消化掉滑道变形产生的不均衡力矩,确保辅助支承系统各位置及各辅助支承系统受力之间的均衡;

18、步骤4:转体过程中,为确保辅助支承系统的稳固,加载装置中设置斜置棱形的多组水平限位结构,确保了辅助支承系统的受力及力传递的稳定性和安全性;

19、步骤5:千斤顶卸载完毕后,且水平限位结构无异常变形,则上部荷载完成从千斤顶到水平限位结构上的转换;通过设置在梁底与台车架间的压力表,监测受力转换的情况。

20、进一步地,所述步骤1中的组焊顺序为:对称位置的限位结构同步组焊。

21、与现有技术相比,本发明的有益效果是:

22、本发明填补了桥梁转体施工辅助支承系统受力调试与转换过程关键核心的施工技术空白;解决了多点支承转体体系因辅助支承受力不均衡、受力补偿及调试机制缺失、受力转换异常等影响转体安全的多个难题;可有效避免因施工工艺不完善不健全引起的桥梁转体风险。桥梁转体辅助支承受力调试与转换的施工方法,是在实践经验的基础上的技术研究成果,可为转体施工提供技术指导,能从一定程度有力确保转体桥梁施工的安全性和建设质量。

- 还没有人留言评论。精彩留言会获得点赞!