一种服役期内漏油安全实时预警的黏滞阻尼器及方法与流程

本发明属于减振装备,更具体地,涉及一种服役期内漏油安全实时预警的黏滞阻尼器及方法。

背景技术:

1、随着国内桥梁建设的飞速发展,用于安装在墩(塔)、梁之间的黏滞阻尼器是使用广泛的结构保护装置,当桥梁结构在温度、车辆活载等作用的影响下时,梁端时刻处于伸缩状态,对应的黏滞阻尼器在服役期内长期处于往复运动状态。

2、通常,在黏滞阻尼器的端盖上设置有轴向的动密封,根据动密封理论,其黏滞阻尼器的活塞杆表面在往复运动的过程中,会有极少量的阻尼液(硅油)泄露,这种泄露量单次产生较少,但在长期的缓慢泄露中会随着黏滞阻尼器累计往复运动位移增大,形成可见的泄露;而动密封在与活塞杆之间存在一定接触压力,因此二者间的动密封会被逐渐磨损,导致密封效果降低,导致活塞杆往复运动过程中泄露速度的加快。

3、在黏滞阻尼器主缸与各端盖之间还设置有静密封,其也会随着长时间服役以及在使用环境的影响下引发材料老化或产生局部变形,进而导致不同程度的泄露。

4、因此,黏滞阻尼器在服役期间常会伴随泄露,而黏滞阻尼器属于密闭式腔体结构,在泄露后仅通过外观无法判断密封系统是否具体的泄露量,且无法判断泄露后的密封系统是否仍具有足够的承载能力,进而保障其阻尼的输出强度,即无法判断其黏滞阻尼器是否能继续服役。

5、因此,对服役期内的黏滞阻尼器进行定期检测、维护是保障阻尼器具有良好工作性能,为桥梁结构高效减震耗能,保障桥梁结构使用安全性的必要措施;根据泄漏量的产生进一步检测密封系统的承载性,及时向主缸体内补充一定量阻尼液(硅油),使其减震耗能能力保障在较高水平。

6、现有技术中,黏滞阻尼器因硅油的泄露导致其内部进入空气,存在空腔,耗能能力下降,常在结构上增加补油口及排气孔,通过人工定期补油排气对其进行维护,但通过人工定期维护,一定程度上无法及时判断其具体泄漏量以及进一步检测其密封承载能力是否影响其继续服役。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供一种服役期内漏油安全实时预警的黏滞阻尼器及方法,通过对服役期内因往复运动导致的黏滞阻尼器内所泄露的硅油进行收集,并可视化处理,实时收集其泄露硅油数据,通过电子信号传输到云平台,再通过无线传输将具体数据传送到用户端并评估其是否泄露超量,若超量泄露则通知相关检修人员对发生泄露超量的黏滞阻尼器进行其密闭系统的承载量检测,并判断其密封性是否良好,其黏滞阻尼器是否能正常使用;若其状态良好则需对其主缸体进行补油排气处理,并清理收集的泄露硅油重新收集采集数据;若其黏滞阻尼器无法维持应有密闭承载,则需及时对其进行更换,以免影响桥梁的减震效果;本发明解决了黏滞阻尼器在服役期间发现泄露并检测维护的时效性,为今后管理服役期黏滞阻尼维护提高效率。

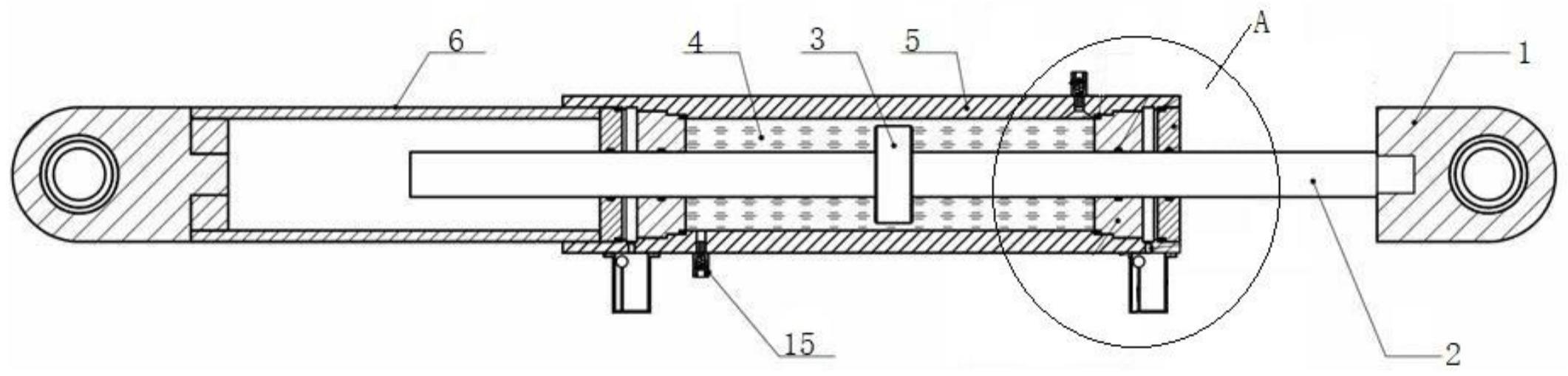

2、为了实现上述目的,本发明提供了一种服役期内漏油安全实时预警的黏滞阻尼器,包括:

3、阻尼结构单元,其包括主缸体,设于该主缸体内的活塞杆和活塞,所述主缸体填充有硅油,以及与主缸体连接的连接筒;

4、密封导流单元,其包括设于所述主缸体底部两侧的引流孔;

5、以及排气补油单元,其包括设于所述主缸体上侧的排气口、设于主缸体下侧的补油口,以及与所述引流孔进行连接的收集罐、设于所述收集罐内的液位变送器。

6、进一步地,所述阻尼结构单元还包括设于主缸体两端的密封端盖以及设于所述密封端盖外侧的引流端盖。

7、进一步地,所述密封导流单元还包括设于引流端盖与活塞杆之间的导向环。

8、进一步地,所述主缸体内的硅油在黏滞阻尼器服役过程中,产生泄露的硅油将通过所设置的引流端盖、导向环、引流孔直至流入收集罐内。

9、进一步地,所述收集罐设于主缸体下侧两端,且置于所述收集罐内的液位变送器用于实时监测主缸体内所泄露硅油的总量。

10、进一步地,所述液位变送器将实时采集的泄露数据转化为电子信号,通过无线传输上传至云平台,最终传送到用户电脑或手机端。

11、进一步地,当所述液位变送器采集的收集罐内的硅油泄露总量数据实时输出为电子信号,并将收集的数据总量与当前类型黏滞阻尼器的检修漏油量进行对比评估,若高于此类型黏滞阻尼器的检修量时,将提醒用户端用户“泄露超量”,同时在后台通知相应人员尽快组织检测补油。

12、进一步地,当所述液位变送器所采集的收集罐内的硅油泄露总量数据,经转化为电子信号传输对比后,未达到影响黏滞阻尼器正常服役量时,继续对收集罐内的硅油总量进行实时监测传输,完成对黏滞阻尼器的日常健康监测。

13、按照本发明的第二个方面,本发明提供一种服役期内漏油安全实时预警的方法,采用所述的服役期内漏油安全实时预警的黏滞阻尼器实现;包括以下检测步骤:

14、s101:使用带顶针的接头将外部油泵与补油口进行连接,开启补油口;

15、s102:使用外部油泵向主缸体内部缓慢施加压力,其压力大小为设计最大阻尼力对应的压力值,持荷180s,记录压力值变化情况,当压力下降幅度不大于5%时,密封装置承载性能良好;

16、s103:将油泵压力卸载至0,拆除补油口上的带顶针接头。

17、进一步地,还包括以下维修步骤:

18、s201:使用带顶针的接头将外部油泵与补油口连接,补油口开启,外部油泵中的硅油与黏滞阻尼器主缸体内硅油相同,使用带顶针接头连接在排气口上,排气口开启;

19、s202:使用油泵向主缸体内部缓慢补充硅油,随着硅油的补充,设置在主缸体上侧排气口出有空气排出,当空气排除完毕,排气口有硅油流出,此时主缸体内部硅油恢复至饱满状态;

20、s203:拆除排气口处的带顶针接头,拆除补油口处的带顶针接头;

21、s204:将收集罐中所泄露的硅油清除,并重新收集黏滞阻尼器使用过程中所泄露的硅油。

22、总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

23、1.本发明的一种服役期内漏油安全实时预警的黏滞阻尼器,通过设置引流端板-导向环-引流孔-收集罐,便于对服役期内的黏滞阻尼器因往复运动产生的硅油泄露,进行收集和可视化计量,避免了在活塞杆运动过程中硅油带出量无法统计,需人工进行排气补油检测的繁琐,且可通过液位收集器判断其泄漏量是否对黏滞阻尼器内主缸体的硅油产生影响,进而影响其阻尼器的正常使用,其可视化泄漏量便于施工检修人员迅速了解判断其泄漏量是否影响其正常使用;

24、2.本发明的一种服役期内漏油安全实时预警的黏滞阻尼器,通过在收集罐内设置液位收集器,其可通过无线传输器收集转换的电子信号,将实时泄漏量上传至云平台,进而通过无线传输至用户端,并可评估其是否达到超量泄露,进而判断是否需要检测维护处理,有效显著的提高了检修人员的检修速度,并更便于相关人员对黏滞阻尼器的当前状态进行实时了解,以及在发生严重泄露时可第一时间迅速处理;

25、3.本发明的一种服役期内漏油安全实时预警的黏滞阻尼器,通过对主缸体内加压检测其密封系统的承载性能,判断其是否良好,进一步对其加油排气维护保养,或对无法维护服役的阻尼器进行更换;其检测维护方法,规范了其在发生大量泄漏后,根据对密封系统承载性能的简单高效判断,进行快速维护,便于维护人员对黏滞阻尼器维护保养的规范性,也节省了施工检修时间流程。

- 还没有人留言评论。精彩留言会获得点赞!