一种阶梯式导梁、顶推装置及导梁自动上墩方法

本发明涉及桥梁施工领域,尤其是涉及一种阶梯式导梁、顶推装置及导梁自动上墩方法。

背景技术:

1、顶推法首次在建造奥地利的阿格尔桥中被应用,分为步履式顶推和拖拉式顶推。由于步履式顶推具有不需要支架和大型机械、工程质量容易控制、占用场地少和不受季节影响等优点,如今越来越广泛地被应用在中等跨度的多跨桥中。然而,导梁端部下挠所造成的导梁上墩困难是顶推施工需要克服的难题之一。

2、目前步履式顶推为解决导梁上墩困难,主要采用的方法有在梁体安装索塔架吊起梁端部、设置临时墩、采用圆弧形导梁以及阶梯式导梁等方法。其中阶梯式导梁常配合人工抄垫工作或导梁内嵌长行程千斤顶等方法工作。

3、传统的阶梯式导梁配合人工抄垫工作中,导梁下挠较大需要反复抄垫,消耗大量人力成本和工期,具体存在以下缺点:1、人工抄垫工作需要在临时支座和三向顶上依次堆放垫块,由于垫块为适应人力尺寸较小,每次对顶升的帮助有限。2、人工抄垫需要多名工人长时间处在桥墩上工作,工作环境比较恶劣,增加安全隐患。3、抄垫工作是步履式顶推的一个中间过程,工人们在导梁上墩前期需要将垫块搬运至千斤顶和临时支座上,在上墩后期又需要将已经放置的垫块撤除,并不断循环这个过程,造成大量资源的浪费。

4、阶梯式导梁内嵌长行程千斤顶虽然省去了人工抄垫工作,但也存在以下缺点:1.需要在导梁内部设置千斤顶及其轨道,对导梁的制作要求比较高。2.内嵌千斤顶只在上墩时工作,而在顶推时不工作,造成资源的浪费。3.在导梁端部设置千斤顶会加重导梁,加大下挠,与帮助上墩的初衷相违背。

5、中国专利201910625370.7公开了一种用于桥梁顶推施工的顶推设备及桥梁顶推方法,该设备包括:基座,所述基座上形成有导向槽,所述导向槽内设有滑台;用于顶升待顶推桥梁的固定顶升装置,安装于所述基座上;用于推拉所述滑台的推拉装置,安装于所述基座上且连接于所述滑台;以及用于顶升所述待顶推桥梁的活动顶升装置,安装于所述滑台上。该专利解决的问题是:由于桥墩顶面至待顶推的梁体底面之间高差会因结构不平整而产生变化,因而需要在千斤顶下部安装垫块以保证各千斤顶的顶面与梁体底面的高差相同。它是设计了一种顶推设备来省略安装垫块这个步骤。

技术实现思路

1、本发明的目的就是为了解决现有技术存在的问题而提供一种阶梯式导梁、顶推装置及导梁自动上墩方法,具体为步履式顶推过程中使用的阶梯式导梁、顶推装置及导梁自动上墩方法,本发明通过设置两组独立工作的三向顶和特定梯度的阶梯式导梁实现导梁的自动化上墩,所述特定梯度指阶梯式导梁的每一级阶梯长度和高度与顶推装置的顶推量程及顶升量程相匹配,并且能够省去人工抄垫这一中间步骤。

2、本发明的目的可以通过以下技术方案来实现:

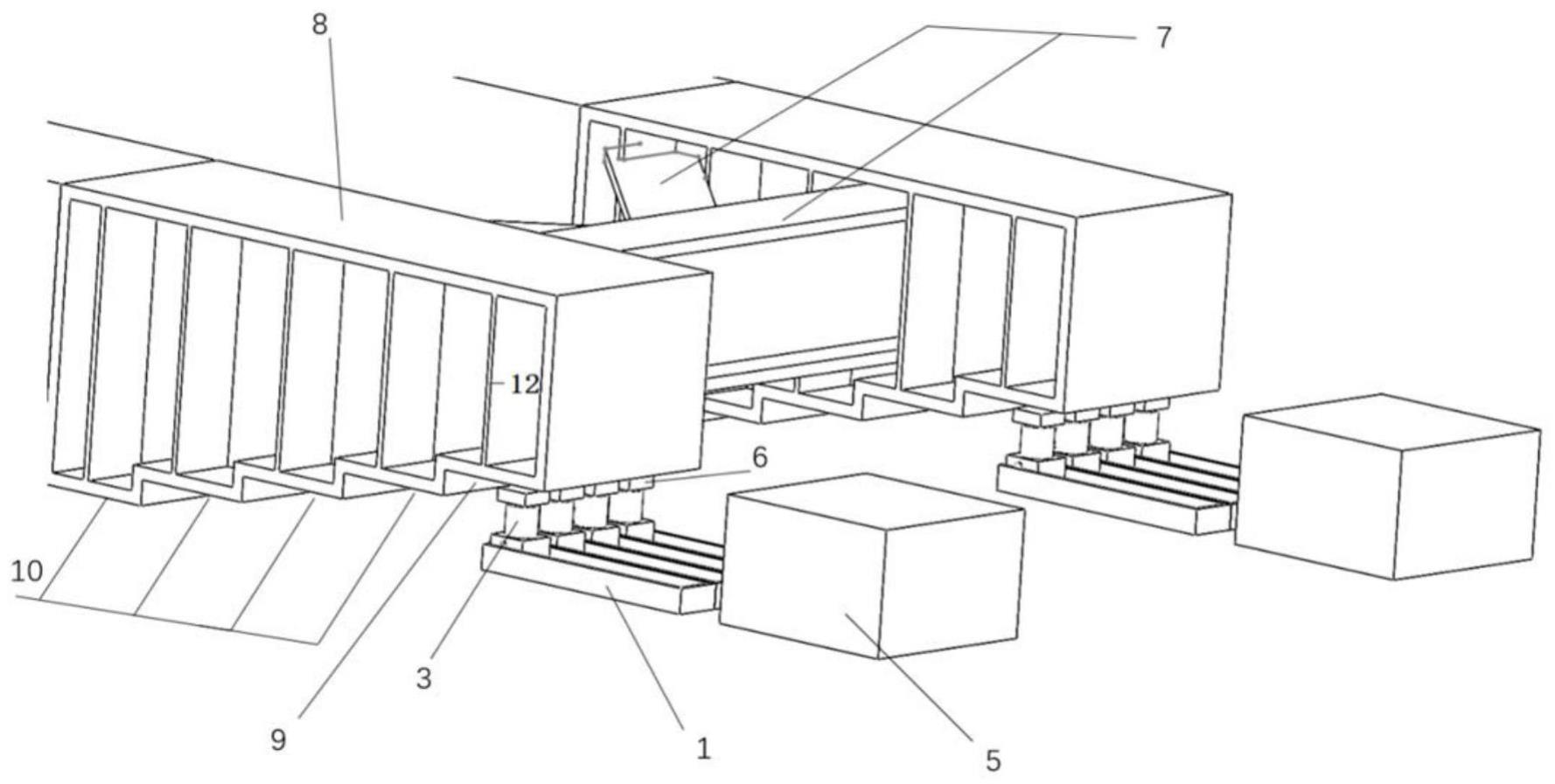

3、本发明的第一个目的在于提供一种阶梯式导梁,所述阶梯式导梁设于桥梁前端,包括导梁本体、连接杆和鼻梁,两个所述导梁本体之间通过连接杆相连,两个所述导梁本体前端均设有一个鼻梁,两个所述鼻梁之间通过连接杆相连,所述鼻梁顶面为平面,所述鼻梁底面为阶梯状结构。

4、进一步地,所述鼻梁顶面与底面之间设有多个纵向排布的加劲肋。

5、进一步地,所述鼻梁与导梁本体相连的一端为悬臂端,所述鼻梁远离导梁本体、与桥墩连接的一端为根部,所述鼻梁的高度由悬臂端到根部逐渐变小。

6、进一步地,所述鼻梁底面由多个台阶组成,包括第一级台阶、第二级台阶、第三级台阶等多个台阶。

7、上述更进一步地,所述鼻梁的台阶数应以阶梯式导梁最大下挠值与其余台阶的每一级台阶高度的商值确定,为商值进一法后得到的数加一,具体计算公式如下:

8、以字母代表各值。设最大下挠值为l,其余台阶的每一级台阶高度都为h,台阶数为n。令l/h得到一个数a,a不一定为整数,对a进行进一法获得一个整数b,n即为b+1。

9、实际情况下,最大下挠值取决于桥梁的跨度以及阶梯式导梁的重量;其余台阶的高度取决于顶推装置的顶升量程,在具体工程中具体取值。

10、上述更进一步地,所述鼻梁的第一级台阶的高度和长度应按照阶梯式导梁的强度和刚度进行设置。

11、在第一级台阶被三向顶支撑时,它的构造要求需要它能够承受剪力并不发生失稳现象。高度越高,截面积越大,越能抵抗剪力;长度越长,有更多的空间设置加劲肋,越不容易失稳。在实际情况中,应根据阶梯式导梁所受剪力、材料的性能等,在制作阶梯式导梁前进行建模分析计算来设置第一级台阶的高度和长度。在所有台阶中,第一级台阶截面高度最小,最容易破坏,因此保证第一级台阶的安全就能够保证其余台阶都安全。。

12、进一步地,所述连接杆包括横向连接杆、上斜连接杆和下斜连接杆,两个所述导梁本体之间设有多个横向连接杆,所述横向连接杆两端分别与一个导梁本体相连,所述上斜连接杆和下斜连接杆一端与导梁本体相连,上斜连接杆和下斜连接杆另一端与横向连接杆相连,相邻横向连接杆之间设有上斜连接杆和下斜连接杆进行加固,确保稳定性。

13、进一步地,所述导梁本体采用工字钢形式。

14、本发明的第二个目的在于提供一种顶推装置,所述顶推装置设于桥墩上方,所述顶推装置顶面与阶梯式导梁的鼻梁底面相接,

15、所述顶推装置包括顶推单元和临时支座,所述顶推单元一端顶面与阶梯式导梁的鼻梁底面相接,所述顶推单元另一侧设有临时支座,

16、所述顶推单元包括多个轨道、三向顶和垫块,每个所述轨道上均设有一个三向顶,所述三向顶底面与轨道滑动相接,所述三向顶顶面设有垫块,所述垫块与鼻梁底面相接。

17、进一步地,所述顶推单元包括四个并排放置的等长的轨道,四个所述轨道上各设有一个独立的三向顶。

18、进一步地,所述临时支座设于顶推单元远离阶梯式导梁的一侧,所述临时支座的高度由三向顶的初始高度、最大顶升高度以及鼻梁台阶的高度决定,所述临时支座的高度应大于三向顶的起始高度,小于三向顶的最大顶升高度;

19、临时支座与顶推单元之间的距离由鼻梁台阶的长度决定。

20、进一步地,所述垫块的横截面积略大于三向顶的横截面积,防止阶梯式导梁所受局部应力过大,同时还应避免相邻垫块之间造成磕碰等影响。

21、进一步地,所述鼻梁的其余台阶的高度和长度以三向顶顶升、顶推量程、垫块大小为基准设置,高度应略小于三向顶顶升量程,长度应保证每顶推一个鼻梁的台阶后三向顶都处于相同的工作位置以实现循环过程。

22、为保证一组三向顶(a组或b组)在顶推某一级台阶时,下一级台阶底面能够跃上另一组三向顶上垫块的顶面,每一级台阶的高度不能过大,理论上应等于三向顶的顶升量程,考虑到施工过程中的误差,可以适当减小高度留出安全空间。由于a、b组三向顶通过循环过程实现阶梯式导梁上墩,需要保证“其余台阶”的每一级台阶同一位置被三向顶支撑,这可以通过调节台阶长度实现。“其余台阶”每一级台阶长度应等于三向顶顶推量程减去三向顶直径。

23、进一步地,所述桥墩上方设有两个顶推装置,每个所述鼻梁底面均与一个顶推装置相接。

24、进一步地,所述顶推装置的顶升能力及临时支座的支撑能力由阶梯式导梁的密度及跨度决定。

25、本发明的第三个目的在于提供一种导梁自动上墩方法,具体步骤如下:

26、s1、将两个顶推装置安装于桥墩上方,将三向顶调整为初始位置,将临时支座设于顶推单元远离阶梯式导梁的一侧;

27、s2、阶梯式导梁的鼻梁在前墩三向顶的顶推作用下将第一级台阶置于桥墩上方的三向顶顶面的垫块上;

28、s3、将多个三向顶分为a、b两组工作,a组三向顶向上顶升第一级台阶,b组三向顶静止;

29、s4、a组三向顶向前顶推第一级台阶,b组三向顶静止,第二级台阶高于b组三向顶顶面的垫块;

30、s5、a组三向顶向下复位,b组三向顶静止,第二级台阶落于b组三向顶顶面的垫块上;

31、s6、a组三向顶静止,b组三向顶向上顶升第二级台阶;

32、s7、a组三向顶向后复位至初始位置,b组三向顶静止;

33、s8、a组三向顶复位完成后,a、b组三向顶工作状态互换,逐级顶推使得其余台阶上桥墩。

34、进一步地,步骤s1中,所述三向顶在轨道上布置的初始位置都位于轨道最靠近阶梯式导梁的鼻梁的一侧。

35、进一步地,步骤s2中,四个三向顶分为两组工作,内侧两个三向顶为a组,外侧两个三向顶为b组,a、b两组顶具有相同的对称轴。

36、进一步地,步骤s3中,a组三向顶向上顶升第一级台阶时,前墩所有三向顶与a组三向顶同步顶升阶梯式导梁。

37、进一步地,步骤s4中,a组三向顶向前顶推第一级台阶时,前墩所有三向顶与a组三向顶同步顶推阶梯式导梁。

38、进一步地,步骤s5中,a组三向顶向下复位时,前墩所有三向顶与a组三向顶同步向下复位,桥梁落于前墩的临时支座上。

39、进一步地,步骤s5中,a组三向顶向下复位时,第一级台阶底面与桥墩的临时支座尚未接触。

40、进一步地,步骤s6中,b组三向顶向上顶升第二级台阶时,前墩所有三向顶与a组三向顶同步静止。

41、进一步地,步骤s7中,a组三向顶向后复位至初始位置时,前墩所有三向顶与a组三向顶同步复位,前墩所有三向顶复位完成后,向上顶升桥梁。

42、进一步地,步骤s8中,其余台阶上桥墩时,前墩所有三向顶重复上述工作,始终保持与a组或b组三向顶同步,向前顶推桥梁,使得阶梯式导梁的导梁本体上桥墩。

43、与现有技术相比,本发明具有以下有益效果:

44、1、本发明所述的导梁自动上墩方法实现了导梁自动化上墩,省去了抄垫工作,对实现桥梁无人化智能施工也具有重大意义;

45、2、人工抄垫需要在千斤顶每顶升一个量程之后,依次在临时支座和千斤顶顶面上堆叠一层垫块,待垫块总高度能使得下一级台阶上墩后再撤除垫块并重复这一工作,而本发明通过对导梁阶梯高度和长度进行限制,使得导梁在向前顶推的过程中逐级被顶升并实现上墩,大大节省人工成本和工期;

46、3、相较于导梁内嵌长行程千斤顶方案,本发明不需要在导梁中额外设置千斤顶及轨道,节约了导梁制造成本且不会因千斤顶的闲置造成资源的浪费,大大节省了制造成本;

47、4、与现有技术相比,本发明的目的是解决导梁在顶推过程中因自重而产生的上墩困难,对比专利侧重于正常顶推中会出现的问题,本发明侧重于导梁如何上墩,两个专利的方向不同。

- 还没有人留言评论。精彩留言会获得点赞!