一种自动化沥青路面修补方法及装置与流程

本发明涉及全自动化沥青路面修补。

背景技术:

1、沥青路面经过长时间使用、车辆碾压和风吹日晒雨水侵蚀,路面会出现坑槽、油包、隐痕、龟裂、松散等多种病害。对于这多种路面病害,在现阶段的小型和分散式沥青路面病害的养护修补主要是采用破碎、挖除后重新回填新沥青混合料后人工进行整平、碾压的方式,或采用利用热再生修补设备对原路面进行加热、耙松后喷洒乳化沥青,添加新沥青混合料后人工整平、压实的方法,整个施工过程需要较多的人员操作设备、人工回填和摊铺整平环节,而且其中某些施工步骤环节所需的人工劳动强度还很大,如在铺料环节需要几个人同时用铁锹铲料填料、整平和修边等,尤其在冷补时。经过了解因施工单位的施工人员经常不固定,新上岗的人员熟悉学习需要过程,施工人员的技术水平直接影响到施工质量,所以对人员的技术水平依赖很大。

2、因此,研发一种自动化沥青路面修补方法及装备是有效解决这一问题的唯一途径,它可以实现整个施工过程自动化,整个施工作业任务主要由此装备和其修补方法来完成,有效减少对人员的依赖,使得施工人员只是起到辅助的作用。

技术实现思路

1、本发明针对以上问题,提出了一种自动化沥青路面修补方法及装置,采用特殊的机械装置和控制程序相配合来实现整套施工作业流程自动化作业,完全摆脱目前的路面养护作业中施工人员多,劳动强度大,操作繁琐等困扰。

2、本发明的技术方案为:先通过前置扫描仪对路面病害进行扫描,然后通过数据处理中心对扫描获取的路面信息进行识别和运算处理,给出精确的路病数据和合适的修补程序;所述路病数据包括路面病害起止点、宽度、长度、深度、施工面积、所需新料添加量;

3、其中,数据处理中心根据路病的形态,确定路病左右位置的界限,所给出的宽度为数据处理中心设定好的定值,但数据处理中心给出的长度上限为5m,即单次修补的最长距离是5m;

4、所述修补程序包括以下步骤:

5、等待路面病害扫描处理完成后控制中置加热板对病害路面进行加热,在加热过程中根据路病大小来移动中置加热板进行前后大面积移动加热;路面加热结束后,放下摊铺装置并对位路病,此时控制料仓将预先加热好的沥青混合料放入摊铺装置中,并控制摊铺装置开始对加热过的路面进行耙松、沥青喷洒以及摊铺作业,最后通过压路机将路面压实。

6、上述中的前置扫描仪、数据处理中心、中置加热板、摊铺装置、压路机安装于汽车,比如二类汽车上,在前期扫描时,可由人工驾驶,在后续修补时,由于汽车进行简单的前进、后退即可,因此,可以由程序控制自动驾驶;当然,也可以是在整个路面修补过程中都有人工驾驶或都由程序控制自动驾驶;考虑到短距离的自动驾驶技术在现有技术中已经十分常见,因此,本案中不再赘述。

7、当前置扫描仪获取到的数据符合以下任一条件时,判定为路病:

8、条件一、路面有效坑槽面积以及深度大于设定标准值,比如有效坑槽面积大于0.1平方米约0.3mx0.3m,深度大于20mm;

9、条件二、路面上轮迹的深度大于设定的标准值,比如大于15或18mm;

10、条件三、路面起伏的波峰和波谷之间的高度差大于设定的标准值,比如大于20或25mm;

11、条件四、路面有效裂缝宽度及长度大于设定的标准值,比如宽度大于3mm,长度大于0.2m。

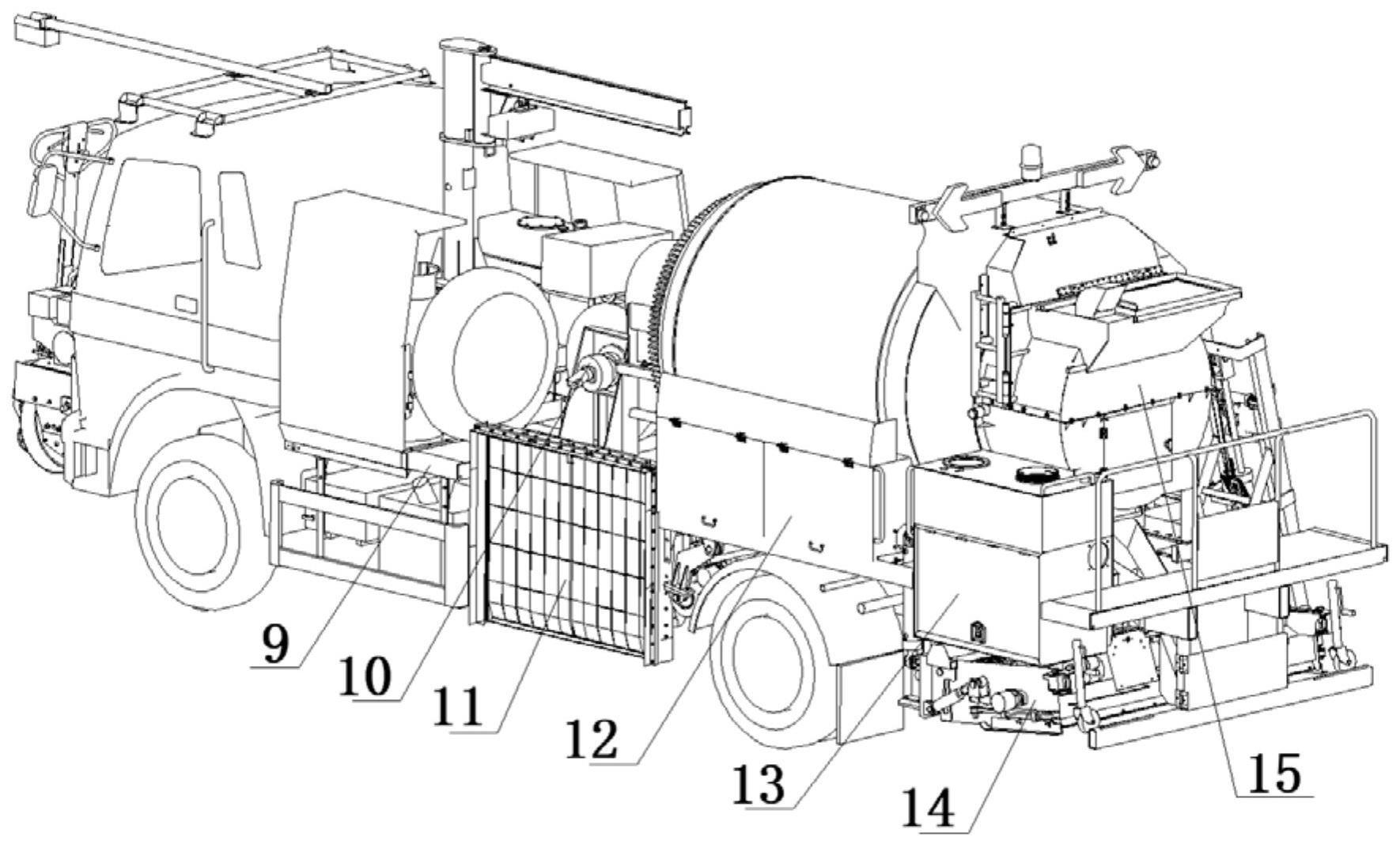

12、所述自动化沥青路面修补装置安装在二类汽车上,在二类汽车的底盘2上固定设有副车架9,所述自动化沥青路面修补装置包括安装在二类汽车的驾驶室顶的路面扫描装置3,以及安装在副车架9上的中置加热板11、摊铺装置14、料仓6;

13、所述路面扫描装置3包括扫描仪和外伸支架,扫描仪通过外伸支架设置在驾驶室前方;

14、所述中置加热板11安装在副车架9中部,所述摊铺装置14安装在副车架9的后部,并且连接所述料仓6,所述摊铺装置14从前到后依次包括耙松机构、下料机构以及摊铺刮板。

15、考虑到中置加热板必须要布置在摊铺装置之前,即必须布置在副车架的中部;并且,中置加热板还必须具有一定的宽度,从而在汽车行进过程中对足够的宽度范围内的路病进行加热;另外,中置加热板在工作时需要靠近地面,在不工作时又要可以向上收起,避免剐蹭;这样一来,如何在副车架的中部布置这种大体积、可升降、中置布局的加热板就给本领域人员带来了极大的困扰,为了克服上述问题,本案提出了以下可拼接的中置加热板。

16、关于中置加热板:

17、所述中置加热板11具有两个,两个中置加热板11通过两套连接机构对称的安装在副车架9的中部;

18、所述连接机构包括固定架111、升降架112、升降油缸(图中未示出)、翻转架113、翻转油缸114、平移架115以及平移油缸116;

19、所述固定架111固定连接在沥青路面修补车上;

20、所述升降架112可升降的连接在固定架111上,所述升降油缸连接在二者之间,用于驱动升降架112做升降运动;

21、所述翻转架113与所述升降架112铰接,所述翻转油缸114连接在二者之间,用于驱动翻转架113往复翻转;

22、所述平移架115可滑动的连接在翻转架113上,所述平移油缸116连接在二者之间,用于驱动平移架115往复滑动;

23、所述中置加热板11则固定连接在平移架115上。所述中置加热板连接热源,或者是在中置加热板内部设置热源。

24、进一步的,在所述固定架111上固定安装有竖直布置的滑轨一,所述升降架112套装在滑轨一上,所述升降油缸的缸体铰接所述固定架111,并且升降油缸的缸杆铰接所述升降架112。这样,升降油缸动作时即可带动升降架112相对于固定架111做往复升降运动。

25、进一步的,所述翻转油缸114的缸体铰接所述升降架112,并且翻转油缸114的缸杆铰接所述翻转架113。这样,在翻转油缸114的带动之下,翻转架即可相对于升降架进行往复翻转,在工作时则可翻转至水平状态。

26、进一步的,在翻转架113上固定安装有滑轨二,所述平移架115套装在滑轨二上,所述平移油缸116的缸体铰接所述翻转架113,并且平移油缸116的缸杆铰接所述平移架115。这样,平移油缸动作时即可带动平移架115相对于翻转架113做直线往复运动。

27、中置加热板不工作时可如图4所示,保持侧立状态,置于连接机构的外侧;在需要中置加热板工作时,如图5所示,可通过升降油缸、翻转油缸以及平移油缸的动作,使得两块中置加热板,先翻转、下降,然后横向平移拼接成一整体。这样,通过以上方式,即可使得两块中置加热板可拼接的连接在沥青路面修补车的中部,有效克服了传统加热板难以同时满足大体积、可升降、中置布局的技术缺陷,有效保证了中置加热板的加热面积以及操作便利性。

28、关于摊铺装置:

29、所述摊铺装置14从前到后依次包括耙松机构142、沥青喷洒机构147、下料机构以及摊铺刮板144,所述下料机构包括螺旋分料箱141,所述耙松机构142设于螺旋分料箱141的前部,从而在耙松之后,进行少量沥青喷洒工作,然后再进行新料的下料及均匀摊铺;所述螺旋分料箱141的前端通过升降调平机构145连接在副车架9的尾部,并在螺旋分料箱141的后部设置有后支撑导轮146;后支撑导轮146转动连接在后支撑轴的底端,所述后支撑轴与螺旋分料箱141螺纹连接,使得后支撑导轮146的初始高度可调。

30、所述螺旋分料箱141的底部开设有物料出口,在所述物料出口处设有下料闸门1412,所述摊铺刮板144固定连接在物料出口的后侧,并且倾斜设置。这样一来,自物料出口逐渐下落的熔融状物料,会随着汽车的前进逐渐铺设在被耙松机构耙松的路病位置,在物料下落过程中,由于倾斜布置的摊铺刮板存在,可将经过其下放的物料进行摊铺,并进行一定程度的压实,实现边走边压平的工作过程,最终确保新料可以被均匀的摊铺在路病所在的位置。

31、进一步的,所述摊铺刮板与水平方向呈3-8°夹角。考虑到该夹角过大时,下压的效果不好,夹角过小时,摊铺的效果不好;因此,本案中将该夹角优选为3-8°,可在实现均匀摊铺的同时在一定程度上压平物料。

32、关于摊铺装置中的升降调平机构:

33、所述升降调平机构145包括升降框架1451、升降驱动油缸1452、水平框架1453、水平驱动油缸1454、前部框架1455以及翻转驱动油缸1456;

34、所述升降框架1451可升降的连接在所述副车架9的后部,所述升降驱动油缸1452两端分别铰接所述副车架9和升降框架1451;

35、所述水平框架1453滑动连接在升降框架1451上,并且与前部框架1455固定相连,所述水平驱动油缸1454的两端分别铰接所述升降框架1451和水平框架1453;

36、具体来说,升降框架1451具有至少两根固定横杆,所述水平框架1453套装在两根固定横杆上;

37、所述耙松机构142与所述前部框架1455铰接,并且在耙送机构142的前部具有延伸支臂1458,所述翻转驱动油缸1456的两端分别铰接所述水平框架1453和延伸支臂1458。

38、其使用时,位于升降框架1451和副车架9之间的升降驱动油缸可带动升降框架整体相对于副车架进行上下往复运动,位于水平框架1453和升降框架1451之间的水平驱动油缸可带动水平框架1453以及前部框架1455整体相对于升降框架进行水平方向,即沿汽车宽度方向的往复运动,位于延伸支臂1458和水平框架1453之间的翻转驱动油缸1456可带动耙送机构142相对于水平框架1453进行上下往复翻转,实现对路面的耙松。。

39、最终,升降调平机构145一方面可以控制耙松机构142所在的工作位置,另一方面可以控制前部框架1455的初始工作位置。

40、另外,还可以在前部框架1455上连接一定位导轮1457,所述前部框架上固定连接有轴座,所述定位导轮1457上则连接有竖直设置的定位轴,所述定位轴贯穿在所述轴座上,在所述轴座上设有感应器,在所述定位轴的顶端则设有触发块。这样,即可在降下前部框架之前设定好离地间隙触发块的安装位置可变,随着前部框架的下降,定位导轮将在触地之后逐渐上升,使得触发块逐渐接近感应器,直至触发感应器发出信号后,即可判定前部框架下降到位,抵达指定高度。

41、关于摊铺装置中的浮动机构:

42、所述螺旋分料箱141与前部框架145铰接,并且在二者之间还布置有浮动机构143,所述浮动机构143包括浮动油缸1431、活动框1432以及固定轴1433,所述浮动油缸1431的缸体铰接在前部框架145上,其缸杆则于活动框1432固定相连,所述固定轴1433固定连接在螺旋分料箱141的外壁上,并且容置在活动框1432中。在运输状态时,浮动油缸1431伸长即可控制活动框顶起固定轴1433以及螺旋分料箱141,对其进行支撑;在需要降下进行工作时,可通过升降调平机构145带动螺旋分料箱141下落,使得后支撑导轮146支撑在地面上,然后控制浮动油缸1431回缩一段距离,使得固定轴1433处在活动框1432中部,如图7所示,这样一来,在后续工作过程中,螺旋分料箱141将处在可浮动的连接状态下,即使地面有起伏,螺旋分料箱141也可以时刻与其下方的地面保持一恒定的间隙,以利于实现上述的均匀摊铺及压平。

43、关于对螺旋分料箱的加热手段:

44、所述螺旋分料箱141中具有前保温腔1413以及后保温腔1414,并且在二者之间形成物料腔,在所述物料腔中转动连接有分料绞笼1411,在所述螺旋分料箱141上还连接有用于驱动分料绞笼1411旋转的绞笼驱动机构;所述绞笼驱动机构包括绞笼驱动马达,所述绞笼驱动马达的壳体固定连接在螺旋分料箱141上,所述绞笼驱动马达的输出轴则固定连接在分料绞笼1411的轴心上;

45、所述物料出口处在物料腔的底部,所述下料闸门1412则滑动连接前保温腔1413的下方,在所述螺旋分料箱141中还设有用于驱动下料闸门1412直线往复运动的闸门驱动机构;所述闸门驱动机构包括前后布置的电动推杆,所述电动推杆固定连接在螺旋分料箱141中,并且其输出端与下料闸门1412固定相连;

46、所述前保温腔1413以及后保温腔1414均呈中空状,并且二者都连接热源;比如二类汽车上的液化气;

47、所述下料闸门1412也呈中空状,在所述下料闸门1412上开设有热气通入口,在所述前保温腔1413的底部则开设有热气导出口,关闸时,所述热气通入口与热气导出口保持对接。这样,在开闸前,可以实现对物料腔的全方位保温预热,其实际实用效果好。

48、本发明克服了现有市场存在的空缺,完全填补传统的路面养护作业还没有实现自动化养护这一空白,全自动化作业流程、省人省力、施工速度快、施工质量有保证,更加适应当前以及未来在小型和分散式的道路日常养护需求。

49、本发明的施工流程:车辆达到施工现场后自动对位,对路面进行扫描并识别路病和运算,然后控制加热板对路病进行加热,在加热结束后,摊铺装置会自动放下并自动对位路病,然后对路面进行自动耙松、新料添加并分料、刮板摊铺,最后路面压实。

50、本发明彻底改变目前以人工为主的施工作业模式,将人工从繁琐的操作和高强度的体力中解脱出来,尤其在铺料环节需要多人同时填新料、整平和修边等,而且此环节作业速度快,可避免因沥青料冷却而导致的难以压实的问题。本发明通过各个自动化模块和更加有效合理的修补方法工艺布局来实现从路病扫描识别自动对位到自动摊铺的全过程自动化施工,同时施工质量也得到了很大的保障,不会因施工人员的流动而影响路面的施工质量。

51、总的来说,本发明集自动化、智能化和信息化于一体,全自动化作业流程、省人省力、施工速度快、施工质量有保证,更加适应当前以及未来在小型和分散式的道路日常养护需求。

- 还没有人留言评论。精彩留言会获得点赞!