用于机场场道工程的排水箱涵装置和施工方法、及使用的内模板装置与流程

本发明涉及一种排水箱涵装置和施工方法、及使用的内模板装置,尤其是一种用于机场场道工程的排水箱涵装置和施工方法、及使用的内模板装置。

背景技术:

1、箱涵指的是洞身以钢筋混凝土箱形管节修建的涵洞,箱涵由一个或多个方形或矩形断面组成,一般由钢筋混凝土或圬工制成,但钢筋混凝土应用较广,当跨径小于4m时,采用箱涵,对于管涵,钢筋混凝土箱涵是一个便宜的替代品,墩台,上下板都全部一致浇筑,机场排水箱涵用于把机场中的积水快速排放,从而保证机场的使用安全性能,因此用于机场场道工程的排水箱涵装置是一种重要的建筑物,在现有的用于机场场道工程的排水箱涵装置中,还都是使用模板和脚手架的施工工艺,由于在对整个排水箱涵进行内模板安装时,没有可参考的基准部,从而影响了排水箱涵的模板的拼装精度和排水箱涵的制作精度,

2、本发明通过对后期浇筑模板进行安装基准设置的技术特征,对都是使用模板和脚手架的施工工艺对整个排水箱涵进行没有参考的基准部内模板安装的技术问题进行了在技术层面上进行有效的探索研究,

3、这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术,基于申请人于2023年8月22日提供的具有工作过程中解决实际技术问题的技术交底书、通过检索得到相近的专利文献和背景技术中现有的技术问题、技术特征和技术效果,做出本发明的申请技术方案。

技术实现思路

1、本发明的客体是一种用于机场场道工程的排水箱涵装置,

2、本发明的客体是一种用于机场场道工程的排水箱涵施工方法,

3、本发明的客体是一种用于机场场道工程排水箱涵施工方法使用的内模板装置。

4、为了克服上述技术缺点,本发明的目的是提供一种用于机场场道工程的排水箱涵装置和施工方法、及使用的内模板装置,因此提高了排水箱涵的模板的拼装精度和排水箱涵的制作精度。

5、为达到上述目的,本发明采取的技术方案是:一种用于机场场道工程的排水箱涵装置,包含有放置在排水箱涵的地基上的下箱涵、设置在下箱涵上的上箱涵。

6、由于设计了下箱涵和上箱涵,通过下箱涵和上箱涵,实现了对排水箱涵进行先后期浇筑成型,实现了对后期浇筑模板进行安装基准设置,解决了对都是使用模板和脚手架的施工工艺对整个排水箱涵进行没有参考的基准部内模板安装的技术问题,因此提高了排水箱涵的模板的拼装精度和排水箱涵的制作精度。

7、 本发明设计了, 按照对后期浇筑模板进行安装基准设置的方式把下箱涵和上箱涵相互联接。

8、以上两个技术方案的技术效果在于:通过下箱涵和上箱涵,组成了本发明的基础技术方案,解决了本发明的技术问题。

9、本发明设计了,下箱涵设置为包含有底模板部、第一外上竖板部、第二外上竖板部和中间上竖板部并且底模板部的上端端面其中一侧部设置为与第一外上竖板部的下端端面部联接,底模板部的上端端面其中另一侧部设置为与第二外上竖板部的下端端面部联接并且底模板部的上端端面中间部设置为与中间上竖板部的下端端面部联接,第一外上竖板部的上端端面部、第二外上竖板部的上端端面部和中间上竖板部的上端端面部分别设置为与上箱涵联接并且底模板部、第一外上竖板部、第二外上竖板部和中间上竖板部分别设置为矩形块状体,中间上竖板部设置为沿底模板部的模向中心线间隔排列分布。

10、以上技术方案的技术效果在于:实现了对下箱涵进行上浇筑端口设置,保证了对下箱涵的浇筑效果。

11、本发明设计了,第一外上竖板部的高度、第二外上竖板部的高度和中间上竖板部的高度分别设置为380-420mm。

12、以上技术方案的技术效果在于:实现了凸缘块作为内模板的安装基准。

13、本发明设计了,上箱涵设置为包含有顶模板部、第一外下竖板部、第二外下竖板部和中间下竖板部并且顶模板部的下端端面其中一侧部设置为与第一外下竖板部的上端端面部联接,顶模板部的上端端面其中另一侧部设置为与第二外下竖板部的上端端面部联接并且顶模板部的上端端面中间部设置为与中间下竖板部的上端端面部联接,第一外下竖板部的下端端面部、第二外下竖板部的下端端面部和中间下竖板部的下端端面部分别设置为与上箱涵联接并且顶模板部、第一外下竖板部、第二外下竖板部和中间下竖板部分别设置为矩形块状体,中间下竖板部设置为沿顶模板部的模向中心线间隔排列分布。

14、以上技术方案的技术效果在于:实现了对上箱涵进行上浇筑端口设置,保证了对上箱涵的浇筑效果。

15、本发明设计了,下箱涵与上箱涵设置为按照分体成型的方式分布。

16、本发明设计了,下箱涵的竖向中心线和上箱涵的竖向中心线设置在同一条直线上,第一外下竖板部设置为与第一外上竖板部联接,第二外下竖板部设置为与第二外上竖板部联接,中间下竖板部设置为与中间上竖板部联接。

17、本发明设计了,一种用于机场场道工程排水箱涵施工方法使用的内模板装置,包含有横内模板、角内模板、竖内模板、移动车、顶升伸缩缸、角拉紧螺杆和竖拉紧螺杆并且在横内模板和竖内模板之间设置有角内模板,在横内模板与移动车之间设置有顶升伸缩缸并且在角内模板与移动车之间设置有角拉紧螺杆,在竖内模板与移动车之间设置有竖拉紧螺杆。

18、以上技术方案的技术效果在于:通过横内模板、角内模板、竖内模板、移动车、顶升伸缩缸、角拉紧螺杆和竖拉紧螺杆,组成了本发明的基础技术方案,解决了本发明的技术问题。

19、本发明设计了,横内模板设置为矩形片状体并且横内模板的侧面部设置为与角内模板搭接式联接,横内模板的内端端面部设置为与顶升伸缩缸联接。

20、本发明设计了,角内模板设置为z字形条片状体并且角内模板的上横部设置为与横内模板搭接式联接,角内模板的下横部设置为与竖内模板搭接式联接并且角内模板的内端端面部设置有耳座,角内模板的耳座设置为通过销轴与角拉紧螺杆联接。

21、本发明设计了,竖内模板设置为矩形片状体并且竖内模板的上端端面部设置为与角内模板搭接式联接,在竖内模板的内端端面部设置有耳座并且竖内模板的耳座设置为通过销轴与竖拉紧螺杆联接。

22、以上三个技术方案的技术效果在于:实现了匚字形进行内板支撑,满足了对上箱涵的模板设置。

23、本发明设计了,移动车设置为包含有第一框架部、第二框架部、滚轮部、上中间架部和下中间梁部并且第一框架部的下端端面部和第二框架部的下端端面部分别设置为与滚轮部联接,上中间架部的其中一端部设置为与第一框架部的内端端面上部联接并且上中间架部的其中另一端部设置为与第二框架部的内端端面上部联接,下中间梁部的其中一端部设置为与第一框架部的内端端面下部联接并且下中间梁部的其中另一端部设置为与第二框架部的内端端面下部联接,第一框架部的上端端面部和第二框架部的上端端面部分别设置为与顶升伸缩缸联接并且在第一框架部的外端端面部和第二框架部的外端端面部上分别设置有耳座,位于第一框架部的外端端面上部的耳座和第二框架部的外端端面上部的耳座分别设置为通过销轴与角拉紧螺杆联接并且位于第一框架部的外端端面下部的耳座和第二框架部的外端端面下部的耳座分别设置为通过销轴与竖拉紧螺杆联接,滚轮部设置为通用脚轮并且上中间架部设置为梯子形架状体,下中间梁部设置为条状体。

24、本发明设计了,第一框架部和第二框架部设置为包含有外框体、贯穿竖梁体、第一斜拉梁体和第二斜拉梁体并且贯穿竖梁体的上端头设置为与外框体的上横部中间部联接,贯穿竖梁体的下端头设置为与外框体的下横部中间部联接并且贯穿竖梁体的中间部分别设置为与第一斜拉梁体和第二斜拉梁体的交叉部联接,第一斜拉梁体的端头和第二斜拉梁体的端头分别设置为与外框体的角部联接并且外框体的竖部下端头和贯穿竖梁体的下端头分别设置为与滚轮部联接,外框体的竖部上端头和贯穿竖梁体的上端头分别设置为与顶升伸缩缸联接并且在外框体的竖部外端端面部和贯穿竖梁体的外端端面部分别设置有耳座。

25、以上两个技术方案的技术效果在于:实现了移动车体进行移动支撑,满足了在下箱涵中的移动,

26、本发明设计了,顶升伸缩缸设置为两节式伸缩缸并且顶升伸缩缸的上端端面部设置为与横内模板联接,顶升伸缩缸的下端端面部设置为与移动车联接。

27、本发明设计了,角拉紧螺杆设置为兰花螺栓并且角拉紧螺杆的其中一个端头设置为通过销轴与角内模板联接,角拉紧螺杆的其中另一个端头设置为通过销轴与移动车联接。

28、本发明设计了,竖拉紧螺杆设置为兰花螺栓并且竖拉紧螺杆的其中一个端头设置为通过销轴与竖内模板联接,竖拉紧螺杆的其中另一个端头设置为通过销轴与移动车联接。

29、以上三个技术方案的技术效果在于:实现了带动内模板进行移动,提高了内模板的拆除效率。

30、本发明设计了,横内模板、角内模板和竖内模板与移动车、顶升伸缩缸、角拉紧螺杆和竖拉紧螺杆设置为按照内支撑成匚字形模板的方式分布。

31、本发明设计了,一个角内模板和一个竖内模板设置为组成一组边模板部件,两组边模板部件分别设置在横内模板上,顶升伸缩缸设置为沿横内模板的内端端面部间隔排列分布,角拉紧螺杆设置为沿角内模板的内端端面部间隔排列分布,竖拉紧螺杆设置为沿竖内模板的内端端面部间隔排列分布。

32、本发明设计了,一种用于机场场道工程的排水箱涵施工方法,其步骤是:由下箱涵和上箱涵实现了对排水箱涵进行先后期浇筑成型,实现了对后期浇筑模板进行安装基准设置。

33、以上技术方案的技术效果在于:凸显了对后期浇筑模板进行安装基准设置的技术特征,引入了在用于机场场道工程的排水箱涵施工方法的技术领域中应用。

34、 本发明设计了,其步骤是:

35、一、下箱涵浇筑成型

36、 在排水箱涵的地基上进行划线,把与底模板部相对应的矩形模板筒放到排水箱涵的划线上,把底模板部的骨架放到矩形模板筒中,把三个匚字形槽放到矩形模板筒中,把匚字形槽的端头搭接在矩形模板筒的上端端面部,由第一个匚字形槽的第一个竖部与矩形模板筒的第一竖部之间组成第一外上竖板部的浇筑区间,由第一个匚字形槽的第二个竖部与第二个匚字形槽的第一个竖部、由第二个匚字形槽的第二个竖部与第三个匚字形槽的第一个竖部组成中间上竖板部的浇筑区间,由第三个匚字形槽的第二个竖部与矩形模板筒的第二竖部之间组成第二外上竖板部的浇筑区间,把第一外上竖板部的骨架放到第一外上竖板部的浇筑区间中,把第二外上竖板部的骨架放到第二外上竖板部的浇筑区间中,把中间上竖板部的骨架放到中间上竖板部的浇筑区间中,在第一外上竖板部的浇筑区间、第二外上竖板部的浇筑区间和中间上竖板部的浇筑区间注入混凝土砂浆,等到混凝土砂浆凝结后,把匚字形槽从矩形模板筒中取出,把矩形模板筒移出,得到底模板部、第一外上竖板部、第二外上竖板部和中间上竖板部,对底模板部、第一外上竖板部、第二外上竖板部和中间上竖板部进行养护,

37、二、上箱涵浇筑成型

38、在外框体的竖部上端头和贯穿竖梁体的上端头安装顶升伸缩缸,把横内模板安装在顶升伸缩缸的上端端面部,把竖拉紧螺杆的其中另一个端头通过销轴分别与位于外框体的耳座和贯穿竖梁体的耳座连接在一起,把竖拉紧螺杆的其中一个端头通过销轴与竖内模板的耳座连接在一起,在底模板部上安装匚字形槽型轨道,把滚轮部放到匚字形槽型轨道中,使滚轮部在匚字形槽型轨道中进行向内移动,把移动车放到底模板部中,通过竖拉紧螺杆的调节,使竖内模板的外端端面下部分别贴附在第一外下竖板部的内侧面部、第二外上竖板部的内侧面部和中间上竖板部的侧面部上,通过顶升伸缩缸的伸长的长度调节,使横内模板的高度与顶模板部的下端端面部的高度相对应,把角内模板的上横部放到横内模板上,把角内模板的下横部放到竖内模板上,把拉紧螺杆的其中一个端头通过销轴与位于角内模板上的耳座连接在一起,把角拉紧螺杆的其中另一个端头通过销轴与位于外框体的耳座和贯穿竖梁体的耳座连接在一起,使角拉紧螺杆处于拉紧状态,把第一外下竖板部的外模板的内端端面下部贴附第一外上竖板部的外侧面部上,把第二外下竖板部的外模板的内端端面下部贴附第二外上竖板部的外侧面部上,把顶模板部、第一外下竖板部、第二外下竖板部和中间下竖板部的匚字形端头模板的竖部内端端面下部分别贴附在第一外上竖板部的端面、第二外上竖板部的端面和中间上竖板部的端面上,对第一外下竖板部的外模板、第二外下竖板部的外模板和匚字形端头模板在排水箱涵的地基上进行固定,由第一外下竖板部的外模板与位于第一个移动车上的第一竖内模板组成第一外下竖板部的浇筑区间,由位于第一个移动车上的第二竖内模板与位于第二个移动车上的第一竖内模板、位于第二个移动车上的第二竖内模板与位于第三个移动车上的第一竖内模板组成中间下竖板部的浇筑区间,由第二外下竖板部的外模板与位于第三个移动车上的第二竖内模板组成第二外下竖板部的浇筑区间,把第一外下竖板部的骨架放到第一外下竖板部的浇筑区间中,把中间下竖板部的骨架放到中间下竖板部的浇筑区间中,把第二外下竖板部的骨架放到第二外下竖板部的浇筑区间中,把顶模板部的骨架放到横内模板上,在第一外下竖板部的浇筑区间、中间下竖板部的浇筑区间、第二外下竖板部的浇筑区间和横内模板上注入混凝土砂浆,等到混凝土砂浆凝结后,通过竖拉紧螺杆,使竖内模板向内移动,通过角拉紧螺杆,使角内模板向内移动,通过顶升伸缩缸,使横内模板向下移动,使滚轮部在匚字形槽型轨道中进行向外移动,把移动车从底模板部中取出,得到顶模板部、第一外下竖板部、第二外下竖板部和中间下竖板部,对顶模板部、第一外下竖板部、第二外下竖板部和中间下竖板部进行养护。

39、以上技术方案的技术效果在于:实现了在横内模板、角内模板、竖内模板、移动车、顶升伸缩缸、角拉紧螺杆和竖拉紧螺杆的内模板作用下,实现了对下箱涵和上箱涵进行上浇筑端口注入混凝土砂浆操作。

40、 本发明的技术效果在于:台车易操作,便捷实用,运输方便;台车构件标准化,具有较强的通用性;台车所有配件源于现有市场,市场上能很容易购买到,便于检修,更换,台车配备定型钢模,钢模的搭接的紧密性,加固后的稳定性,都远优于普通的木模,混凝土成品的平整度,观感也都优于普通的木模,几乎无涨模、跑模、漏浆现象,因此质量方面远优于普通木模,普通模板内架采用脚手架,现场搭设。在脚手架搭设过程及拆除过程,都有一定的风险,一旦管控有疏忽,在搭设或拆除过程中,工人容易思想麻痹,因此,时有脚手架坍塌造成人员伤亡的事件发生,定型台车的内架采用预先设计,工厂统一加工,现场组装,组装入模之后,形成整体,承载力和抗倾覆都已经计算好,而且富余系数很高,台架设计都很保守,因此对比普通模板,更加安全,普通模板由木模板搭接,大部分木板、方木切割在现场进行,现场到处散落着大量的碎木屑等,现场零乱;定型台车全部按箱涵的规格尺寸,由厂家加工,现场只进行组装、调整,几乎无切割,因此现场更加整洁,施工环境更好,尤其在飞行区围界内更为突出,普通模板需用到大量的木板、方木等木材制品,方木、木板都属于一次性耗材,过量的使用木材,对生态环境影响较大。定型台车全部为钢制品,废弃的钢材可以回炉重造,对生态环境影响较小,有利于绿色环保,台车易操作,便捷实用,运输方便;台车构件标准化,具有较强的通用性;台车所有配件源于现有市场,市场上能很容易购买到,便于检修,更换, 台车配备定型钢模,钢模的搭接的紧密性,加固后的稳定性,都远优于普通的木模,混凝土成品的平整度,观感也都优于普通的木模,几乎无涨模、跑模、漏浆现象,因此质量方面远优于普通木模,普通模板内架采用脚手架,现场搭设。在脚手架搭设过程及拆除过程,都有一定的风险,一旦管控有疏忽,在搭设或拆除过程中,工人容易思想麻痹,因此,时有脚手架坍塌造成人员伤亡的事件发生。定型台车的内架采用预先设计,工厂统一加工,现场组装,组装入模之后,形成整体,承载力和抗倾覆都已经计算好,而且富余系数很高,台架设计都很保守,因此对比普通模板,更加安全,普通模板由木模板搭接,大部分木板、方木切割在现场进行,现场到处散落着大量的碎木屑等,现场零乱;定型台车全部按箱涵的规格尺寸,由厂家加工,现场只进行组装、调整,几乎无切割,因此现场更加整洁,施工环境更好,尤其在飞行区围界内更为突出,普通模板需用到大量的木板、方木等木材制品,方木、木板都属于一次性耗材,过量的使用木材,对生态环境影响较大。定型台车全部为钢制品,废弃的钢材可以回炉重造,对生态环境影响较小,有利于绿色环保。

41、 在本技术方案中,对后期浇筑模板进行安装基准设置的下箱涵和上箱涵为重要技术特征,在用于机场场道工程的排水箱涵装置和施工方法、及使用的内模板装置的技术领域中,具有新颖性、创造性和实用性,在本技术方案中的术语都是可以用本技术领域中的专利文献进行解释和理解。

42、 四、 附图说明

43、为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

44、图1为本发明的一种用于机场场道工程的排水箱涵装置的示意图,

45、图2为下箱涵10的结构示意图,

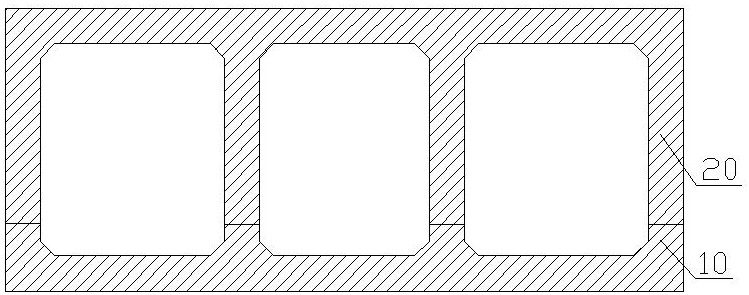

46、图3为上箱涵20的结构示意图,

47、图4为本发明的一种用于机场场道工程排水箱涵施工方法使用的内模板装置的示意图,

48、图5为图4的右视图,

49、图6为台车顶板模板纵向1米宽的受力图,

50、图7为台车顶板模板的弯矩图,

51、图8为台车顶板模板的剪力图。

52、下箱涵-10、上箱涵-20、底模板部-101、第一外上竖板部-102、第二外上竖板部-103、中间上竖板部-104、顶模板部-201、第一外下竖板部-202、第二外下竖板部-203、中间下竖板部-204、横内模板-1、角内模板-2、竖内模板-3、移动车-4、顶升伸缩缸-5、角拉紧螺杆-6、竖拉紧螺杆-7、第一框架部-41、第二框架部-42、滚轮部-43、上中间架部-44、下中间梁部-45、外框体-411、贯穿竖梁体-412、第一斜拉梁体-413、第二斜拉梁体-414。

53、 五、 具体实施方式

54、根据审查指南,对本发明所使用的诸如“具有”、“包含”以及“包括”术语应当理解为不配出一个或多 个其它元件或其组合的存在或添加。

55、在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

56、在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

57、 此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合,另外,除非特别说明,在下 面的实施例中所采用的设备和材料均是市售可得的,如没有明确说明处理条件,请参考购 买的产品说明书或者按照本领域常规方法进。

58、下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

59、一种用于机场场道工程的排水箱涵装置,图1为本发明的第一个实施例,结合附图具体说明本实施例,包含有下箱涵10和上箱涵20并且在下箱涵10上设置有上箱涵20。

60、在本实施例中,下箱涵10设置为包含有底模板部101、第一外上竖板部102、第二外上竖板部103和中间上竖板部104并且底模板部101的上端端面其中一侧部设置为与第一外上竖板部102的下端端面部联接,底模板部101的上端端面其中另一侧部设置为与第二外上竖板部103的下端端面部联接并且底模板部101的上端端面中间部设置为与中间上竖板部104的下端端面部联接,第一外上竖板部102的上端端面部、第二外上竖板部103的上端端面部和中间上竖板部104的上端端面部分别设置为与上箱涵20联接并且底模板部101、第一外上竖板部102、第二外上竖板部103和中间上竖板部104分别设置为矩形块状体,中间上竖板部104设置为沿底模板部101的模向中心线间隔排列分布。

61、通过下箱涵10,形成了对上箱涵20的支撑连接点,由第一外上竖板部102、第二外上竖板部103和中间上竖板部104,实现了与上箱涵20的连接,由底模板部101,实现了对第一外上竖板部102、第二外上竖板部103和中间上竖板部104进行支撑的连接,其技术目的在于:用于作为排水箱涵装置的进行分体连接的部件之一。

62、在本实施例中,第一外上竖板部102的高度、第二外上竖板部103的高度和中间上竖板部104的高度分别设置为380-420mm。

63、其技术目的在于:用于作为对内模板装置安装的基准部件。

64、在本实施例中,上箱涵20设置为包含有顶模板部201、第一外下竖板部202、第二外下竖板部203和中间下竖板部204并且顶模板部201的下端端面其中一侧部设置为与第一外下竖板部202的上端端面部联接,顶模板部201的上端端面其中另一侧部设置为与第二外下竖板部203的上端端面部联接并且顶模板部201的上端端面中间部设置为与中间下竖板部204的上端端面部联接,第一外下竖板部202的下端端面部、第二外下竖板部203的下端端面部和中间下竖板部204的下端端面部分别设置为与上箱涵20联接并且顶模板部201、第一外下竖板部202、第二外下竖板部203和中间下竖板部204分别设置为矩形块状体,中间下竖板部204设置为沿顶模板部201的模向中心线间隔排列分布。

65、通过上箱涵20,形成了对下箱涵10的支撑连接点,由第一外下竖板部202、第二外下竖板部203和中间下竖板部204,实现了与下箱涵10的连接,由顶模板部201,实现了对第一外下竖板部202、第二外下竖板部203和中间下竖板部204进行支撑的连接,其技术目的在于:用于作为排水箱涵装置的进行分体连接的部件之二。

66、在本实施例中,下箱涵10与上箱涵20设置为按照分体成型的方式分布并且下箱涵10的竖向中心线和上箱涵20的竖向中心线设置在同一条直线上,第一外下竖板部202设置为与第一外上竖板部102联接,第二外下竖板部203设置为与第二外上竖板部103联接,中间下竖板部204设置为与中间上竖板部104联接。

67、本发明的第一个实施例的支持例之一,第一外上竖板部102的高度、第二外上竖板部103的高度和中间上竖板部104的高度分别设置为380mm。

68、本发明的第一个实施例的支持例之二,第一外上竖板部102的高度、第二外上竖板部103的高度和中间上竖板部104的高度分别设置为420mm。

69、本发明的第一个实施例的支持例之三,第一外上竖板部102的高度、第二外上竖板部103的高度和中间上竖板部104的高度分别设置为400mm。

70、一种用于机场场道工程排水箱涵施工方法使用的内模板装置,图4为本发明的第一个实施例,结合附图具体说明本实施例,包含有横内模板1、角内模板2、竖内模板3、移动车4、顶升伸缩缸5、角拉紧螺杆6和竖拉紧螺杆7并且在横内模板1和竖内模板3之间设置有角内模板2,在横内模板1与移动车4之间设置有顶升伸缩缸5并且在角内模板2与移动车4之间设置有角拉紧螺杆6,在竖内模板3与移动车4之间设置有竖拉紧螺杆7。

71、在本实施例中,横内模板1设置为矩形片状体并且横内模板1的侧面部设置为与角内模板2搭接式联接,横内模板1的内端端面部设置为与顶升伸缩缸5联接。

72、通过横内模板1,形成了对角内模板2和顶升伸缩缸5的支撑连接点,由横内模板1,实现了与角内模板2的连接,实现了与顶升伸缩缸5的连接,其技术目的在于:用于作为顶模板部201浇筑成型内支撑模板的部件。

73、在本实施例中,角内模板2设置为z字形条片状体并且角内模板2的上横部设置为与横内模板1搭接式联接,角内模板2的下横部设置为与竖内模板3搭接式联接并且角内模板2的内端端面部设置有耳座,角内模板2的耳座设置为通过销轴与角拉紧螺杆6联接。

74、通过角内模板2,形成了对横内模板1、竖内模板3和角拉紧螺杆6的支撑连接点,由角内模板2,实现了与横内模板1的连接,实现了与竖内模板3的连接,实现了与角拉紧螺杆6的连接,其技术目的在于:用于作为顶模板部201与第一外下竖板部202、第二外下竖板部203和中间下竖板部204的连接部位浇筑成型内支撑模板的部件。

75、在本实施例中,竖内模板3设置为矩形片状体并且竖内模板3的上端端面部设置为与角内模板2搭接式联接,在竖内模板3的内端端面部设置有耳座并且竖内模板3的耳座设置为通过销轴与竖拉紧螺杆7联接。

76、通过竖内模板3,形成了对角内模板2和竖拉紧螺杆7的支撑连接点,由竖内模板3,实现了与角内模板2的连接,实现了与竖拉紧螺杆7的连接,其技术目的在于:用于作为第一外下竖板部202和第二外下竖板部203的浇筑成型内支撑模板、中间下竖板部204浇筑成型模板的部件。

77、在本实施例中,移动车4设置为包含有第一框架部41、第二框架部42、滚轮部43、上中间架部44和下中间梁部45并且第一框架部41的下端端面部和第二框架部42的下端端面部分别设置为与滚轮部43联接,上中间架部44的其中一端部设置为与第一框架部41的内端端面上部联接并且上中间架部44的其中另一端部设置为与第二框架部42的内端端面上部联接,下中间梁部45的其中一端部设置为与第一框架部41的内端端面下部联接并且下中间梁部45的其中另一端部设置为与第二框架部42的内端端面下部联接,第一框架部41的上端端面部和第二框架部42的上端端面部分别设置为与顶升伸缩缸5联接并且在第一框架部41的外端端面部和第二框架部42的外端端面部上分别设置有耳座,位于第一框架部41的外端端面上部的耳座和第二框架部42的外端端面上部的耳座分别设置为通过销轴与角拉紧螺杆6联接并且位于第一框架部41的外端端面下部的耳座和第二框架部42的外端端面下部的耳座分别设置为通过销轴与竖拉紧螺杆7联接,滚轮部43设置为通用脚轮并且上中间架部44设置为梯子形架状体,下中间梁部45设置为条状体。

78、通过移动车4,形成了对顶升伸缩缸5、角拉紧螺杆6和竖拉紧螺杆7的支撑连接点,由第一框架部41和第二框架部42,实现了与顶升伸缩缸5的连接,实现了与角拉紧螺杆6的连接,实现了与竖拉紧螺杆7的连接,由滚轮部43,实现了与第一框架部41和第二框架部42运动支撑处理,由上中间架部44和下中间梁部45,实现了对第一框架部41和第二框架部42之间相互连接,其技术目的在于:用于作为对顶升伸缩缸5、角拉紧螺杆6和竖拉紧螺杆7的支撑载体。

79、在本实施例中,第一框架部41和第二框架部42设置为包含有外框体411、贯穿竖梁体412、第一斜拉梁体413和第二斜拉梁体414并且贯穿竖梁体412的上端头设置为与外框体411的上横部中间部联接,贯穿竖梁体412的下端头设置为与外框体411的下横部中间部联接并且贯穿竖梁体412的中间部分别设置为与第一斜拉梁体413和第二斜拉梁体414的交叉部联接,第一斜拉梁体413的端头和第二斜拉梁体414的端头分别设置为与外框体411的角部联接并且外框体411的竖部下端头和贯穿竖梁体412的下端头分别设置为与滚轮部43联接,外框体411的竖部上端头和贯穿竖梁体412的上端头分别设置为与顶升伸缩缸5联接并且在外框体411的竖部外端端面部和贯穿竖梁体412的外端端面部分别设置有耳座。

80、其技术目的在于:增加了移动车4的纵向跨度。

81、在本实施例中,顶升伸缩缸5设置为两节式伸缩缸并且顶升伸缩缸5的上端端面部设置为与横内模板1联接,顶升伸缩缸5的下端端面部设置为与移动车4联接。

82、通过顶升伸缩缸5,形成了对横内模板1和移动车4的支撑连接点,由顶升伸缩缸5,实现了与横内模板1的连接,实现了与移动车4的连接,其技术目的在于:用于作为带动横内模板1进行上下运动的部件。

83、在本实施例中,角拉紧螺杆6设置为兰花螺栓并且角拉紧螺杆6的其中一个端头设置为通过销轴与角内模板2联接,角拉紧螺杆6的其中另一个端头设置为通过销轴与移动车4联接。

84、通过角拉紧螺杆6,形成了对角内模板2和移动车4的支撑连接点,由角拉紧螺杆6,实现了与角内模板2的连接,实现了与移动车4的连接,其技术目的在于:用于作为对角内模板2进行支撑的部件。

85、在本实施例中,竖拉紧螺杆7设置为兰花螺栓并且竖拉紧螺杆7的其中一个端头设置为通过销轴与竖内模板3联接,竖拉紧螺杆7的其中另一个端头设置为通过销轴与移动车4联接。

86、通过竖拉紧螺杆7,形成了对竖内模板3和移动车4的支撑连接点,由竖拉紧螺杆7,实现了与竖内模板3的连接,实现了与移动车4的连接,其技术目的在于:用于作为对竖内模板3进行支撑的部件。

87、在本实施例中,横内模板1、角内模板2和竖内模板3与移动车4、顶升伸缩缸5、角拉紧螺杆6和竖拉紧螺杆7设置为按照内支撑成匚字形模板的方式分布,一个角内模板2和一个竖内模板3设置为组成一组边模板部件,两组边模板部件分别设置在横内模板1上,顶升伸缩缸5设置为沿横内模板1的内端端面部间隔排列分布,角拉紧螺杆6设置为沿角内模板2的内端端面部间隔排列分布,竖拉紧螺杆7设置为沿竖内模板3的内端端面部间隔排列分布。

88、下面结合实施例,对本发明进一步描述,以下实施例旨在说明本发明而不是对本发明的进一步限定。

89、 一种用于机场场道工程的排水箱涵施工方法,其步骤是:

90、一、下箱涵10浇筑成型

91、 在排水箱涵的地基上进行划线,把与底模板部101相对应的矩形模板筒放到排水箱涵的划线上,把底模板部101的骨架放到矩形模板筒中,把三个匚字形槽放到矩形模板筒中,把匚字形槽的端头搭接在矩形模板筒的上端端面部,由第一个匚字形槽的第一个竖部与矩形模板筒的第一竖部之间组成第一外上竖板部102的浇筑区间,由第一个匚字形槽的第二个竖部与第二个匚字形槽的第一个竖部、由第二个匚字形槽的第二个竖部与第三个匚字形槽的第一个竖部组成中间上竖板部104的浇筑区间,由第三个匚字形槽的第二个竖部与矩形模板筒的第二竖部之间组成第二外上竖板部103的浇筑区间,把第一外上竖板部102的骨架放到第一外上竖板部102的浇筑区间中,把第二外上竖板部103的骨架放到第二外上竖板部103的浇筑区间中,把中间上竖板部104的骨架放到中间上竖板部104的浇筑区间中,在第一外上竖板部102的浇筑区间、第二外上竖板部103的浇筑区间和中间上竖板部104的浇筑区间注入混凝土砂浆,等到混凝土砂浆凝结后,把匚字形槽从矩形模板筒中取出,把矩形模板筒移出,得到底模板部101、第一外上竖板部102、第二外上竖板部103和中间上竖板部104,对底模板部101、第一外上竖板部102、第二外上竖板部103和中间上竖板部104进行养护,

92、二、上箱涵20浇筑成型

93、在外框体411的竖部上端头和贯穿竖梁体412的上端头安装顶升伸缩缸5,把横内模板1安装在顶升伸缩缸5的上端端面部,把竖拉紧螺杆7的其中另一个端头通过销轴分别与位于外框体411的耳座和贯穿竖梁体412的耳座连接在一起,把竖拉紧螺杆7的其中一个端头通过销轴与竖内模板3的耳座连接在一起,

94、在底模板部101上安装匚字形槽型轨道,把滚轮部43放到匚字形槽型轨道中,使滚轮部43在匚字形槽型轨道中进行向内移动,把移动车4放到底模板部101中,通过竖拉紧螺杆7的调节,使竖内模板3的外端端面下部分别贴附在第一外下竖板部202的内侧面部、第二外上竖板部103的内侧面部和中间上竖板部104的侧面部上,通过顶升伸缩缸5的伸长的长度调节,使横内模板1的高度与顶模板部201的下端端面部的高度相对应,把角内模板2的上横部放到横内模板1上,把角内模板2的下横部放到竖内模板3上,把拉紧螺杆6的其中一个端头通过销轴与位于角内模板2上的耳座连接在一起,把角拉紧螺杆6的其中另一个端头通过销轴与位于外框体411的耳座和贯穿竖梁体412的耳座连接在一起,使角拉紧螺杆6处于拉紧状态,把第一外下竖板部202的外模板的内端端面下部贴附第一外上竖板部102的外侧面部上,把第二外下竖板部203的外模板的内端端面下部贴附第二外上竖板部103的外侧面部上,把顶模板部201、第一外下竖板部202、第二外下竖板部203和中间下竖板部204的匚字形端头模板的竖部内端端面下部分别贴附在第一外上竖板部102的端面、第二外上竖板部103的端面和中间上竖板部104的端面上,对第一外下竖板部202的外模板、第二外下竖板部203的外模板和匚字形端头模板在排水箱涵的地基上进行固定,

95、由第一外下竖板部202的外模板与位于第一个移动车4上的第一竖内模板3组成第一外下竖板部202的浇筑区间,由位于第一个移动车4上的第二竖内模板3与位于第二个移动车4上的第一竖内模板3、位于第二个移动车4上的第二竖内模板3与位于第三个移动车4上的第一竖内模板3组成中间下竖板部204的浇筑区间,由第二外下竖板部203的外模板与位于第三个移动车4上的第二竖内模板3组成第二外下竖板部203的浇筑区间,把第一外下竖板部202的骨架放到第一外下竖板部202的浇筑区间中,把中间下竖板部204的骨架放到中间下竖板部204的浇筑区间中,把第二外下竖板部203的骨架放到第二外下竖板部203的浇筑区间中,把顶模板部201的骨架放到横内模板1上,在第一外下竖板部202的浇筑区间、中间下竖板部204的浇筑区间、第二外下竖板部203的浇筑区间和横内模板1上注入混凝土砂浆,等到混凝土砂浆凝结后,通过竖拉紧螺杆7,使竖内模板3向内移动,通过角拉紧螺杆6,使角内模板2向内移动,通过顶升伸缩缸5,使横内模板1向下移动,使滚轮部43在匚字形槽型轨道中进行向外移动,把移动车4从底模板部101中取出,得到顶模板部201、第一外下竖板部202、第二外下竖板部203和中间下竖板部204,对顶模板部201、第一外下竖板部202、第二外下竖板部203和中间下竖板部204进行养护。

96、在对本发明进行验证时,发明人摒弃了都是使用模板和脚手架的施工工艺对整个排水箱涵进行没有参考的基准部内模板安装的现有技术特征,首先提出了对后期浇筑模板进行安装基准设置的技术特征,得到了第一个意想不到技术效果:保证了下箱涵10的精确位置浇筑,得到了第二个意想不到技术效果:实现了对上箱涵20进行缩短的竖直面浇筑,保证了上箱涵20的浇筑效果,得到了第三个意想不到技术效果:实现了对内模板进行整体安装和拆除,提高了对排水箱涵的施工效率。

97、本发明的第二个实施例,按照对后期浇筑模板进行安装基准设置的方式把下箱涵10和上箱涵20相互联接。

98、本发明的第二个实施例是以第一个实施例为基础,

99、本发明的第二个实施例,其步骤是:由下箱涵10和上箱涵20实现了对排水箱涵进行先后期浇筑成型,实现了对后期浇筑模板进行安装基准设置。

100、本发明的第二个实施例是以第一个实施例为基础,

101、台车受力及稳定性验算:

102、按顶板50cm后混凝土计算,混凝土密度按2500kg/m³计算,顶板受力为f=25kn/㎡的面荷载,经多方案比较,最终确定为每台车三排立柱的间距为80cm。

103、台车各部件受力及抗倾覆验算

104、①底轮,底轮核定载重为3吨,每台台车由6个轮支撑。每台台车长度为2米,宽度为2.6米,以f3a为例,每台台车顶板上钢筋重量为1.19吨,混凝土重量为6.5吨,台车自重为2.8吨,总重量为10.49吨,由于门架为一体门架,分布在底轮的重量基本平均,每个底轮分配的重量为1.75吨,按20%的富余系数,每个轮最大承载力为1.75*1.2=2.1t,小于底轮的额定承载力3t,因此底轮完全满足承载要求;

105、②千斤顶,千斤顶选择单个最大承重5吨的千斤顶,每台台车六个千斤顶,千斤顶承重为顶板、钢筋、混凝土,顶板0.4吨,钢筋1.19吨,混凝土6.5吨,总重量为8.09吨,按受力图,中间两个千斤顶的承重为最大,单个千斤顶承重力为8.09×18.75/50÷2=1.52吨,考虑到受冲击是局部受力暴增,按50%的富余系数,每个轮最大承载力为1.52×1.5=2.28t,小于千斤顶的额定承载力5t,千斤顶满足承载要求;

106、③门架承载力计算,门架由六根80mm×80mm×5.75mm的空心方钢管组成,纵向做成两片米字型的架子,每个门架由两片架子,上下横向连接件个三个,组装成一个稳定的门架,由六根方钢管进行承重,每根方钢管的平均最大压力为10.49÷6=1.748吨=1748kg,按照50%的富余系数计算,1748*1.5=2622kg。每根钢管的横截面积为1707mm²,2622*9.8/(1.707*10-3)/106=15.05mpa<235mpa。门架满足最大承载力要求。

107、 ④门架稳定性计算

108、钢管材质为q235,由于6根立柱平均分布,并形成一个整体,但是上下均无法固定在一个点,因此计算时,简单计算成为两端铰接,门架失稳的最大临界力p=(4*n*π2*e*i)/[(l*2)2]

109、n立柱的数量,每台台车立柱数量为6根。

110、 e弹性模量;q235弹性模量一般取200gpa。

111、 i惯性矩;i=1/12(bh3-bh3)=(0.084-0.0684)/12=1.632*10-6 m4

112、l立柱长度。(立柱总长为2.245m)

113、p=4×6×3.142×200×109×1.632*10-6÷(2.245*2)2= 3831139n

114、3831139n÷9.8 n/kg=390932kg

115、390932kg÷1000=390.9t>10.49t,因此门架稳定性满足要求。

116、 五、技术指标分析

117、1、经济指标分析

118、(1)定型台车:台车制作费96万/套,本工程由于工期要求,投入三套台车,台车成本为96*3=288万元,工程共计930米,预计50段,每段模板摊销成本为:288÷50=5.75万元;每段人工预计60个工,按400元/工日计算,每段固定成本为60*400=2.4万元,每段模板平均成本为:固定成本2.4万元,摊销成本5.75万元,每段模板成本总计为8.16万元。

119、 (2)普通木模:由于工程工期,本工程如采用普通模板,预计需要投入5套模板采能满足要求,五套脚手架预计需要成本60万元,木模按三次利用率计算,需要采购17段木模,每段模板材料需要700㎡,需要费用为700÷1.62×60=2.6万元,需投入模板费用总计2.6×17=44.2万元。总计投入模板材料费约104.2万元;平均每段模板人工预计130工,按400元/工日计算,每段固定人工成本为130×400=5.2万元,材料摊销成本为104.2÷50=2.08万元,每段模板成本总计为5.2+2.08=7.28万元。

120、 2、工期指标分析

121、(1)定型台车:底板钢筋2天→底板模板1天→底板混凝土1天→底板拆模、侧墙钢筋1天→台车入模、调模2天→顶板钢筋2天→侧墙模板1天→顶板混凝土浇筑1天→养护5天。

122、形成流水之后,11天可周转一次内模台车。

123、 (2)普通模板:底板钢筋2天→底板模板1天→底板混凝土1天→底板拆模、侧墙钢筋1天→内模脚手架、模板支立5天→顶板钢筋2天→侧墙脚手架,模板支立2天→顶板混凝土1天→养护5天→拆模、倒运2天。

124、形成流水之后,17天可周转一次模板。

125、因此,一套台车效率是一套普通模板效率的1.55倍。

126、本发明具有下特点:

127、1、由于设计了下箱涵10和上箱涵20,通过下箱涵10和上箱涵20,实现了对排水箱涵进行先后期浇筑成型,实现了对后期浇筑模板进行安装基准设置,解决了对都是使用模板和脚手架的施工工艺对整个排水箱涵进行没有参考的基准部内模板安装的技术问题,因此提高了排水箱涵的模板的拼装精度和排水箱涵的制作精度。

128、 2、由于设计了底模板部101、第一外上竖板部102、第二外上竖板部103、中间上竖板部104、顶模板部201、第一外下竖板部202、第二外下竖板部203和中间下竖板部204,实现了多孔道的排水箱涵设置。

129、 3、由于设计了横内模板1、角内模板2、竖内模板3、移动车4、顶升伸缩缸5、角拉紧螺杆6和竖拉紧螺杆7,实现了对上箱涵20的内模板设置。

130、 4、由于设计了对结构形状进行了数值范围的限定,使数值范围为本发明的技术方案中的技术特征,不是通过公式计算或通过有限次试验得出的技术特征,试验表明该数值范围的技术特征取得了很好的技术效果。

131、 5、由于设计了本发明的技术特征,在技术特征的单独和相互之间的集合的作用,通过试验表明,本发明的各项性能指标为现有的各项性能指标的至少为1.7倍,通过评估具有很好的市场价值。

132、还有其它的与对后期浇筑模板进行安装基准设置的下箱涵10和上箱涵20联接的技术特征都是本发明的实施例之一,并且以上所述实施例的各技术特征可以进行任意的组合,为满足专利法、专利实施细则和审查指南的要求,不再对上述实施例中的各个技术特征所有可能的组合的实施例都进行描述。

133、上述实施例只是本发明所提供的用于机场场道工程的排水箱涵装置和施工方法、及使用的内模板装置的一种实现形式,根据本发明所提供的方案的其他变形,增加或者减少其中的成份或步骤,或者将本发明用于其他的与本发明接近的技术领域,均属于本发明的保护范围。

- 还没有人留言评论。精彩留言会获得点赞!