一种吊扣合一的缆索吊塔架施工方法与流程

本发明涉及缆索吊塔架施工,尤其涉及一种吊扣合一的缆索吊塔架施工方法。

背景技术:

1、多跨连续拱桥的特点在于中央拱座受力的连拱效应,成桥后中央拱座因两侧产生的水平推力方向相反、大小相同而平衡,中央拱座只受竖向压力。但在拱肋吊装过程中,由于缆索吊单次只能吊装一个拱肋节段,单侧拱肋节段吊装完成后会对中央拱座的墩身及扣塔产生较大的不平衡弯矩和水平力,造成扣塔应力增大,引起扣塔偏位,影响成拱线形。为了消除单侧拱肋吊装时产生的不平衡力,传统工艺一般采用大悬臂“单塔双扣”施工方法,具体为单侧拱肋起吊安装到位后,与上一节段通过节段间内法兰螺栓临时连接,随后缆索吊松钩安装另一侧拱肋节段,待两侧拱肋节段安装完成后同时进行扣索张拉。

2、该方法的特点是本节拱肋重量通过节间法兰将荷载传递至上一节段扣索,上一节段的扣索要同时承受两个拱肋节段的重力分力,增加了扣索的用量,扣索索力增大会导致投入的扣塔材料增多,墩身及扣塔偏位相比较大,拱肋安装过程风险较高。

技术实现思路

1、基于现有的同时承受两个拱肋节段的重力分力,增加了扣索的用量,扣索索力增大会导致投入的扣塔材料增多,墩身及扣塔偏位相比较大,拱肋安装过程风险较高技术问题,本发明提出了一种吊扣合一的缆索吊塔架施工方法。

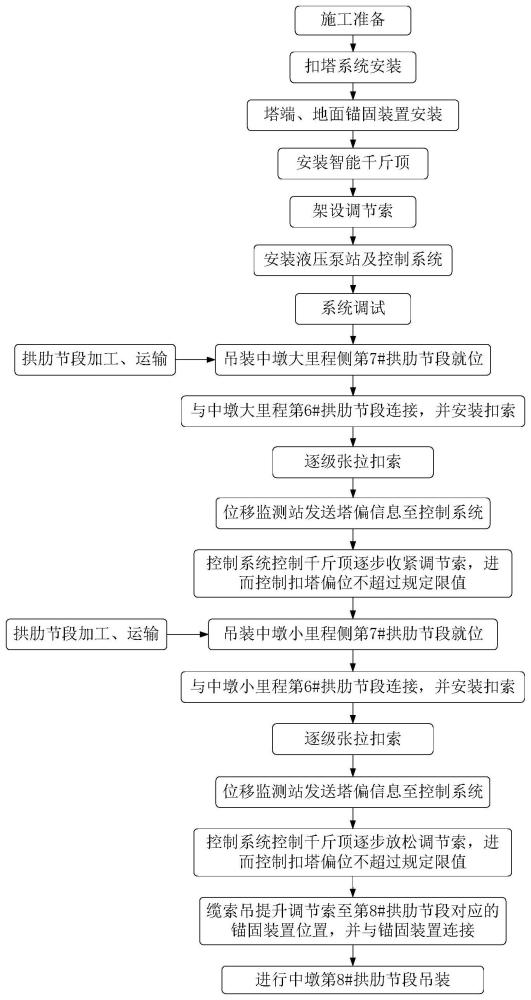

2、本发明提出的一种吊扣合一的缆索吊塔架施工方法,包括以下步骤,步骤一、施工准备,先控制中墩两侧1~6#拱肋节段安装完成,中墩扣塔安装到位,以及智能调节索系统的准备,智能调节索系统由智能千斤顶、智能调载液压泵站、北斗控制系统、调节索和锚固装置构成;

3、所述北斗控制系统由位移监测站、位移基准站、现场监控室、控制箱、泵启动箱和监测智能千斤顶工作状态的传感器组成;

4、所述锚固装置由地锚端锚固装置和塔端锚固装置构成;

5、步骤二、将智能调节索系统的地面端锚固装置、智能千斤顶、智能调载液压泵站、北斗控制系统的位移基准站安装在8#交界墩根部,将智能调节索系统的塔端锚固装置、北斗控制系统的位移监测站安装在中墩扣塔设计位置,将调节索安装到中墩扣塔7#扣锚梁小里程侧设置的锚固装置上,初始安装垂度为20m;

6、步骤三、吊装中墩大里程侧7#拱肋节段就位,与上一拱肋节段接头临时连接完成,然后安装中墩大里程侧7#拱肋节段扣索;按监控指令要求逐级张拉扣索至设计索力,扣索加载过程中墩扣塔向中墩大里程发生偏位,位移监测站将塔偏信息发送至控制室内,控制室根据塔偏数据自动输出控制信号至电磁阀,控制智能千斤顶逐步收紧调节索,将整个过程的扣塔偏位始终控制在20mm以内;

7、步骤四、缆索吊松钩移动至起吊区,起吊中墩小里程侧7#拱肋节段就位,与上一拱肋节段接头临时连接完成,然后安装中墩小里程侧7#拱肋节段扣索;按监控指令要求逐级张拉扣索至设计索力,扣索加载过程中墩扣塔向中墩小里程发生偏位,位移监测站将塔偏信息发送至控制室内,控制智能千斤顶逐步放松调节索,将整个过程的扣塔偏位始终控制在20mm以内;

8、步骤五、中墩7#拱肋节段安装完成,缆索吊松钩移动至塔端锚固装置上方,吊具下落连接锚固装置的锚箱,人工拔出锚箱与锚座的插销,缆索吊整体提升锚箱和调节索至8#扣锚梁小里程侧设置的锚固装置位置,将锚箱与锚座定位好后插入插销固定;按相同步骤将另一侧的调节索安装到位,调试好系统后吊安中墩8#拱肋节段。

9、优选地,所述智能千斤顶由主顶、上夹持顶、下夹持顶、导向部件和构件夹持顶五部分组成,所述上夹持顶与所述主顶的活塞相连,所述下夹持顶与所述主顶油缸下部的撑脚相连。

10、优选地,所述智能调载液压泵站由油箱、电机泵组、高压过滤器、空气过滤器、夹持阀组、主顶阀组、回油过滤器、风冷却器和加热器组成。

11、优选地,每个所述北斗控制系统实现控制一台所述智能调载液压泵站和两台所述智能千斤顶驱动的动作。

12、优选地,所述位移基准站采用gnss卫星地表位移监测设备,所述位移基准站安装在监控室附近的空旷处,所述位移监测站安装在扣塔顶部,通过无线网桥将数据信息发送至现场监控室内的服务器工作站。

13、优选地,所述现场监控室的内部配置服务器工作站,工作站安装hcmonitor监测设备软件,作为数据解算分析服务站;同时安装labview,用于扣塔位移数据处理并传送至主控箱的可编程控制器,以及作为系统监控界面。

14、优选地,所述控制箱安装在所述智能调载液压泵站上,配置svr型人机界面服务器,通过4g云路由连接internet,供指挥中心进行远程监视塔架位移数据和数据备份,以及远程紧急停止操作;所述控制箱输出控制信号至电磁阀,从而实现控制智能千斤顶动作,同时实时采集智能千斤顶传感器数据,形成闭环控制。

15、优选地,所述泵启动箱安装在所述智能调载液压泵站上,配置变频器,用于泵的启停控制,同时在泵运行过程中配合控制信号实时调控泵的输出流量;每台所述智能千斤顶均配置压力传感器和位移传感器,实时监测智能千斤顶活塞位置情况与负荷情况。

16、优选地,单幅主拱肋安装配置2组调节索,调节索一端连接扣塔端锚固装置,另一端穿入智能千斤顶;单根调节索由18根φ17.8mm高强度、低松弛钢绞线组成,钢绞线抗拉强度1860mpa。

17、优选地,所述地锚端锚固装置安装在8#交界墩根部,主要由锚梁、限位装置、智能千斤顶锚座组成,锚梁设计为钢箱结构,紧贴墩柱后缘设置,两侧悬挑部分对称安装智能千斤顶锚座和限位装置,限位装置由ⅰ25a和预埋件组成,锚梁顶部与限位装置底部密贴;调节索张拉水平力由锚梁传至墩柱后缘抵消,竖向力引起的锚梁位移通过限位装置限位;

18、塔端锚固装置安装在中墩扣塔上,上下共设计三层,对应7~9#扣索的位置,主要由扣锚梁、调节索牛腿、锚座及锚箱组成,扣锚梁设计为钢箱结构,安装在扣塔平联上,牛腿焊接在扣锚梁侧面,牛腿横梁端部焊接锚座,锚座与锚箱之间为销接,调节索钢绞线穿过锚箱采用挤压套固定。

19、本发明中的有益效果为:

20、1、本装置通过将吊塔架和缆索吊装系统相结合达到了高效、灵活且安全的施工方式,进而提高施工效率:吊扣合一的缆索吊塔架施工方法能够实现吊塔起重机与缆索吊装系统的无缝衔接,整个施工过程中不需要拆卸和搭建吊塔,节省了大量时间和人力成本,提高了施工效率。

21、2、还减少对现场空间的占用:传统的吊塔架施工需要占用较大的施工空间,而采用吊扣合一的缆索吊塔架施工方法,则只需要在建筑物顶部或其他适合安装缆索吊装系统的位置进行操作,减少了对地面和周围区域的影响。

22、3、以及降低设备运输难度:吊塔架通常是由多个大型构件组成,传统施工需要将吊塔构件运输到现场并进行组装,而吊扣合一的缆索吊塔架施工方法可以直接将缆索吊装系统运输到现场,并通过吊装操作快速安装,减少了设备运输的难度和成本。

23、4、最后增强施工安全性:采用吊扣合一的缆索吊塔架施工方法可以在施工过程中减少高空作业人员的数量,降低高空作业风险,提高了施工的安全性。同时,缆索吊装系统具有自锁功能,能够有效防止意外事故的发生。

- 还没有人留言评论。精彩留言会获得点赞!