集成多向运输体系的悬臂架桥机及其使用方法与流程

本发明涉及一种集成多向运输体系的悬臂架桥机及其使用方法,属于桥梁施工辅助装备。

背景技术:

1、中国专利cn202211543500.0公开了一种用于全焊钢桁梁桥的散件式悬臂拼装空中作业平台及其施工方法。该空中作业平台是一种桥梁施工装备,实现“前悬臂、后喂梁”的施工作业方法,适用于“无法布置临时支承或辅助船舶状态且跨越山谷、航道”的桁架桥梁。其糅合了悬臂法施工用的“挂篮”和先简支后连续法施工用的“架桥机”体系。

2、作为大型桥梁施工设备,其设计阶段不仅需要关注设备的安全性和功能使用效率,还应考虑设备安装、拆除的便捷性。国内大型跨越江河和山谷的架桥机,要么构件大型化,然后采用大吨位浮船起重机或者大吨位汽车起重机或履带起重机安装;要么将构件小型化,采用塔式起重机安装或小吨位汽车起重机安装。

3、一方面,空中作业平台为满足大悬臂(≥15m)、大载荷(≥100t)的目标要求,支承体系常采用桁架体系,同时为抵抗风荷载(侧向)效应,主支承结构间需配置密集的“交叉支撑体系”——与传统架桥机体系相比,主支承梁高度大幅增加(由1.5m提高至5.0m),当无法配置独立的侧向约束体系时,便仅凭主支承梁间的交叉支撑体系,导致卷扬机单向移动受限。

4、另一方面,当空中作业平台采用“框架体系”代替“桁架体系”时,可解决卷扬机“单向运输通道限制”问题,但存在“1个代价”和“1个制约”。代价是,悬臂架桥机的自重,框架体系通常为桁架体系的2.5-4倍,支承效率(吊装重量/支承体系自重)仅仅为桁架体系的1/3——当悬臂架桥机用于梁式桥悬臂拼装作业时,施工设备自重大幅增加,一方面会加剧主体结构的负担,甚至无法承担;另一方面会降低施工设备的竞争力,例如360°全回旋吊机亦可满足构件吊装需求(以鄞州大道为例,钢桁梁桥仅能负担120吨施工机械的能力,不具备刚架体系的悬臂架桥机和全回旋吊机)。制约是,卷扬机的活动范围限制于支承梁范围内,支承梁范围外无法企及,即仅能在框架结构内实现“双向运输”,卷扬机无法活动至框架结构外。传统架桥机是通过支承体系整体侧向移动实现的,其临时基础为主体下部结构。悬臂法施工的桥梁,仅依靠上部结构。悬臂架桥机通常只能依靠其腹板(箱型截面)或主桁结构(桁架体系)——其他部位竖向承载力或刚度过小,无法承载。这意味着,当桥梁上部结构存在挑臂(位于腹板或主桁结构外侧)时,不仅腹板或主桁结构外侧的构件,卷扬机无法运送到位,甚至腹板和主桁结构本身的吊装,都面临较大的难度。

技术实现思路

1、本发明目的是提供一种集成多向运输体系的悬臂架桥机及其使用方法,以突破支承桁架体系的限制(支承桁架体系本身的结构限制顺桥向轨道梁不能进行整体横移),使得起重设备所吊装的目标构件能够按需运送到位,方便在操作平台体系上进行相应目标构件的对接拼装。

2、为实现上述的技术目的,本发明将采取如下的技术方案:

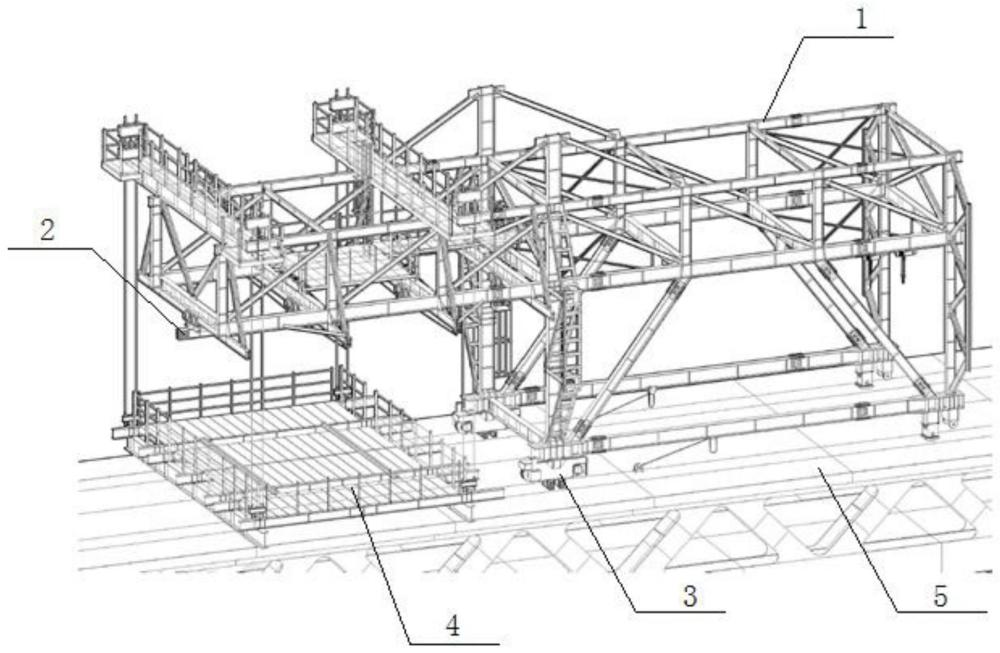

3、一种集成多向运输体系的悬臂架桥机,包括机体,所述机体包括支承桁架体系、前进-锚固体系、运梁体系以及多向运输体系,所述前进-锚固体系包括机体行进驱动装置以及机体锚固装置,机体行进驱动装置布置在支承桁架体系的锚固段底部,而机体锚固装置则通过可拆卸连接方式安装在支承桁架体系的锚固段与上桥面之间;运梁体系布置在上桥面板上并处于支承桁架体系底层桁架围成的区域;多向运输体系布置在支承桁架体系的中层桁架上,多向运输体系包括起重设备、顺桥向轨道梁、横桥向轨道体系及横桥向移动体系;其中:

4、起重设备可移动地安装在顺桥向轨道梁上;

5、顺桥向轨道梁包括锚固段轨道梁、悬臂段轨道梁以及能够实现锚固段轨道梁与悬臂段轨道梁拼接/分离的临时连接构造;

6、锚固段轨道梁布置在支承桁架体系的锚固区,与支承桁架体系锚固区的横梁固定连接;悬臂段轨道梁布置在支承桁架体系的悬臂区,通过横桥向轨道体系可移动地安装在支承桁架体系悬臂区的横向联系梁上,并与横桥向移动体系的动力输出端连接;

7、所述的悬臂段轨道梁,在与锚固段轨道梁解离的状态下,通过横桥向移动体系的动力作动,能够沿着横桥向轨道体系移动。

8、优选地,横桥向轨道体系包括若干根横向轨道梁,每一根横向轨道梁均包括有横向轨道横梁段以及对称布置在横向轨道横梁段两侧的横向轨道悬臂段;

9、横向轨道横梁段的轨道翼缘与处于其上方的横向联系梁间采用开坡口的熔透焊缝连接;横向轨道悬臂段的内侧端部通过加劲钢板与支承桁架体系的悬臂下弦杆连接,外侧端部则通过悬臂外挑斜梁支承于支承桁架体系的悬臂上弦杆处;横向轨道横梁段和横向轨道悬臂段间不设置约束;横向轨道悬臂段的端部设置驻车构造a。

10、优选地,锚固段轨道梁以及悬臂段轨道梁的拼缝位于支承桁架体系的前支点下竖杆以外,锚固段轨道梁设置于支承桁架体系的横梁正中附近。

11、优选地,顺桥向轨道梁支承区域配置相应的竖向加劲肋a,竖向加劲肋a按照顺桥向轨道梁全高设置;固定段轨道梁和活动段轨道梁拼缝附近设置1道竖向加劲肋b,竖向加劲肋b的高度低于顺桥向轨道梁高度;竖向加劲肋a、b的外缘间设置通长的纵向加劲肋。

12、优选地,所述的顺桥向轨道梁两端设置有水平驻车加劲肋;活动段轨道梁和固定段轨道梁的拼缝处均各自设置有可拆卸的临时防撞构造:当活动段轨道梁和固定段轨道梁处于分离状态时,安装临时防撞构造,当活动段轨道梁和固定段轨道梁通过临时连接构造连接而处于拼接状态时,卸除临时防撞构造。

13、优选地,所述的临时连接构造包括临时拼装定位码板以及若干拼接螺栓,临时拼装定位码板的一侧具有与锚固段轨道梁拼缝位置处的各螺栓孔a1匹配的螺栓孔a2,另一侧则具有与悬臂段轨道梁拼缝位置处的各螺栓孔b1匹配的螺栓孔b2;

14、拼接时,将悬臂段轨道梁的拼缝端与锚固段轨道梁的拼缝端对齐,然后将临时拼装定位码板上的螺栓孔a2、螺栓孔b2分别与锚固段轨道梁上的螺栓孔a1、悬臂段轨道梁上的螺栓孔b1对准,最后再采用拼接螺栓固紧,即可完成两者的拼接;分离悬臂段轨道梁与锚固段轨道梁时,先拆卸各拼接螺栓,然后取下临时拼装定位码板即可。

15、优选地,横桥向移动体系包括横桥向轨道行车以及两套紧邻布置的制动设备,其中:横桥向轨道行车可移动地安装在横桥向轨道梁上,且横桥向轨道行车的固定部分悬吊安装悬臂段轨道梁;每一套制动设备均包括制动手拉葫芦以及制动牵引线,制动手拉葫芦安装在支承桁架体系,制动牵引线的一端与制动手拉葫芦动力输出端连接,另一端则与横桥向轨道行车上所设置的制动点连接,且制动牵引线通过布置在支承桁架体系的制动导向滑轮组导向后呈倒u型布置。

16、优选地,所述的制动导向滑轮组一共有四个,包括中弦杆定滑轮、横向轨道上定滑轮、横向轨道下定滑轮以及横向轨道中定滑轮,其中:

17、中弦杆定滑轮与横向轨道上定滑轮位于同一垂直平面内;横向轨道下定滑轮与顺桥向轨道梁制动加劲钢板中心位于同一垂直平面,顺桥向轨道梁制动加劲钢板设置于悬臂轨道梁上,并贯穿顺桥向轨道梁制动加劲钢板、悬臂轨道梁设置所述的制动点;横向轨道中定滑轮的顺桥向定位于横向轨道上、下定滑轮的顺桥向中间,横桥向轨道梁端部侧边设置钢连接件,钢连接件与横桥向轨道梁间采用上、下翼缘焊缝连接。

18、优选地,横桥向轨道行车的固定部分通过转向架悬吊安装悬臂段轨道梁;所述的转向架包括主分配梁;主分配梁采用双拼[25a槽钢结构,肢背相对布置;每道槽钢中间设置3道加劲肋,分别与顺桥向轨道梁的腹板、纵向加劲肋对齐;加劲肋侧边与槽钢内缘焊接,下边与顺桥向轨道梁焊接;主分配梁两端上、下缘各设置1道缀板。

19、本发明的另一个技术目的是提供一种集成多向运输体系的悬臂架桥机的使用方法,包括如下步骤:

20、步骤一、在起点位置,通过起重设备吊装目标构件,目标构件为主桥钢结构节段的任一组成构件;

21、步骤二、启动起重设备,使得起重设备携带着目标构件沿着锚固段轨道梁移动,直至起重设备携带着目标构件移出锚固段轨道梁,转而移入悬臂段轨道梁并沿着悬臂段轨道梁移至预设位置;

22、步骤三、解除锚固段轨道梁与悬臂段轨道梁拼缝位置处的临时连接构造,使得锚固段轨道梁与悬臂段轨道梁相互独立;

23、步骤四、启动横桥向移动体系,使得悬臂段轨道梁沿着横桥向轨道梁移动,直至悬吊在悬臂段轨道梁下端的起重设备所携带着的目标构件侧向移动至目标位置;

24、步骤五、启动起重设备,直至将所吊装的目标构件下放至目标位置,而后回收起重设备的吊钩;

25、步骤六、反向启动横桥向移动体系,使得悬臂段轨道梁沿着横桥向轨道梁反向移动复位,直至悬臂段轨道梁的拼缝端与锚固段轨道梁的拼缝端对齐;

26、步骤七、在锚固段轨道梁与悬臂段轨道梁拼缝位置处,采用临时连接构造将锚固段轨道梁与悬臂段轨道拼接成一条完整的通长顺桥向轨道梁;

27、步骤八、反向启动起重设备,使得起重设备沿着顺桥向轨道梁移动,直至起重设备返回至锚固段轨道梁上吊装目标构件的位置,以准备下一目标构件的吊装。

28、通过上述的技术方案,相对于现有技术而言,本发明具有如下的优点:

29、1、本发明将顺桥向轨道梁分体设置为两个部分,使得其中的锚固段轨道梁固定在支承桁架体系的锚固段,而悬臂段轨道梁则设置成可横向移动的结构,因此,突破了支承桁架体系的限制(支承桁架体系本身的结构限制顺桥向轨道梁不能进行整体横移),使得起重设备所吊装的目标构件能够按需运送到位,方便在操作平台体系上进行相应目标构件的对接拼装。

30、2、本发明的横桥向运输体系,只在中间设置2个主制动点,两侧设置从动点,也是考虑了横向刚度问题——如果主制动点位于顺桥向轨道梁两端,意味着横向支点一旦临时脱空,顺桥向轨道梁就会承担很大的横桥向弯矩,会扛不住的,所以制动点间距要小,且位于轨道梁中部。

31、3、侧向移动设备(横桥向运输体系)除了承载力外,移动速度控制是关键。目前国内通用的电动葫芦用轨道行车,其单台最大额定承载力为10t,采用电机驱动,正常行走速度为20m/min,每秒行走33.3cm。即使配置4倍减速线圈,每秒行走里程仍达到8.3cm——行走速度过快,必然导致构件定位难度急剧增加,仅凭借“瞬时启停”实现小幅位移控制——一方面,“瞬间启停”所产生的横向加速度不小,不仅使被吊装的构件产生横向摇摆,而且还影响悬臂架桥机侧向变形和稳定;另一方面,“瞬间启停”的横向位移精度仅为cm级,达不到钢结构安装mm级的要求。

32、4、悬臂段的顺桥向轨道是可以横向移动的,锚固段的顺桥向轨道是固定的。由于悬臂架桥机不能确保始终处于水平状态,即顺桥向轨道可能存在纵坡,因此,为了保证电动葫芦可能面临的失控导致滑出轨道以外,本发明在顺桥向轨道梁的两端设置永久驻车构造。另外,为了防止运行在悬臂段轨道梁上的电动葫芦失效滑出轨道,本发明在悬臂段顺桥向轨道梁的拼缝端设置临时驻车构造,便于后续悬臂段轨道梁与锚固段轨道梁拼接后,电动葫芦能够顺利回到锚固段轨道梁。

33、5、为了保证悬臂段轨道梁与锚固段轨道梁实现对齐并确保电动葫芦反复通过,本发明设置临时连接构造以将悬臂段轨道梁与锚固段轨道梁拼接成一体或者解离两者。

- 还没有人留言评论。精彩留言会获得点赞!