一种悬臂现浇梁挂篮预应力预压系统及方法与流程

本发明涉及建筑机械,具体涉及一种悬臂现浇梁挂篮预应力预压系统及方法。

背景技术:

1、大跨度预应力混凝土连续刚构桥、连续梁桥是跨越深沟、江河、湖海等最有竞争力的桥型。由于受到桥位处地形影响,挂篮悬臂浇筑施工成为主要的施工方法之一。挂篮主要由钢材构成,在荷载作用下将产生非弹性变形和弹性变形,挂篮预压的目的主要是为了消除挂篮非弹性变形,确定弹性变形(立模标高中以预拱值加以考虑),其次预压也是为了验证挂篮的安全性和稳定性。因此,挂篮在悬臂施工使用前必须进行预压。

2、目前,挂篮预压的常见方法是在挂篮底模板上堆载预压、反拉预压、反压预压。具体如下:

3、堆载预压需要将预压荷载(沙袋或水箱及其它)分成重量规格相同的小包装,预压时,需要将这些预压荷载利用塔吊或其它方式运送到挂篮底模板上,当桥墩较高时,会导致分级加载、卸载耗费时间长,工作量大,预压荷载重复利用率低,整个预压成本高。

4、反拉预压是利用反拉装置进行挂篮预压,预压装置需要在承台上或地面设置固定装置,在挂篮底模板上利用千斤顶装置进行张拉预压的一种方法,该预压方法需要设置锚具、钢绞线(精扎螺纹钢),成本相对较高。同时预压系统安全性主要取决于锚固系统,因此,需要花费很高的成本保证预压时的整个系统的安全性,同时锚固系统安装、拆除工作量大,耗费时间,可重复使用的效率相对较低。

5、反压预压是利用预埋在已浇筑梁段端头的预埋钢板,将预压反力架焊接在钢板上,将千斤顶置于反力架与模板之间的一种挂篮预压装置。该装置加卸载方便,节省时间;反力架制作简单、成本低;预压操作在挂篮底模板上,空间大,操作方便。但是该装置安装、拆装复杂、可重复利用率低;预压过程中可能由于反力架变形大,造成千斤顶与反力架装置发生偏心,导致反力架扭转失稳,预压成功率较低。

6、其中,反拉预压和反压预压大多是在底模板上端设置分配梁,将作用力施加在分配梁上,然后由分配梁对底模板施加载荷,这种方式存在如下缺点:

7、1、设置分配梁对底模板施压的方式与实际浇筑过程中混凝土浆料对底模板施加压力的情形不符,前者作用力集中在分配梁与底模板的接触面,后者则是与底模板全面接触,因此,该方法不能全面反映底模板的变形情况。

8、2、在实际施工中,由于底模板各个受压部位的强度差异,很容易发生局部变形较大的情况,这时候,较大变形的部位容易形成凹陷,通过分配梁施压无法检测出这些薄弱区域,分配梁的压力会被底模板刚度较强的部位分担,薄弱部位的变形量局限在最开始的施压过程中,也不能真实反馈底模板真正的强度及变形情况。

9、最后,需要说明的是,上述三种预压方式都存在着操作繁琐、施工效率低的局限,因此,有必要针对现有技术进行改进。

技术实现思路

1、本发明提供了一种悬臂现浇梁挂篮预应力预压系统及方法,目的是简化挂篮预压工序并解决现有技术中1-3所述的问题。

2、为达到上述目的,本发明所采用的技术方案是:

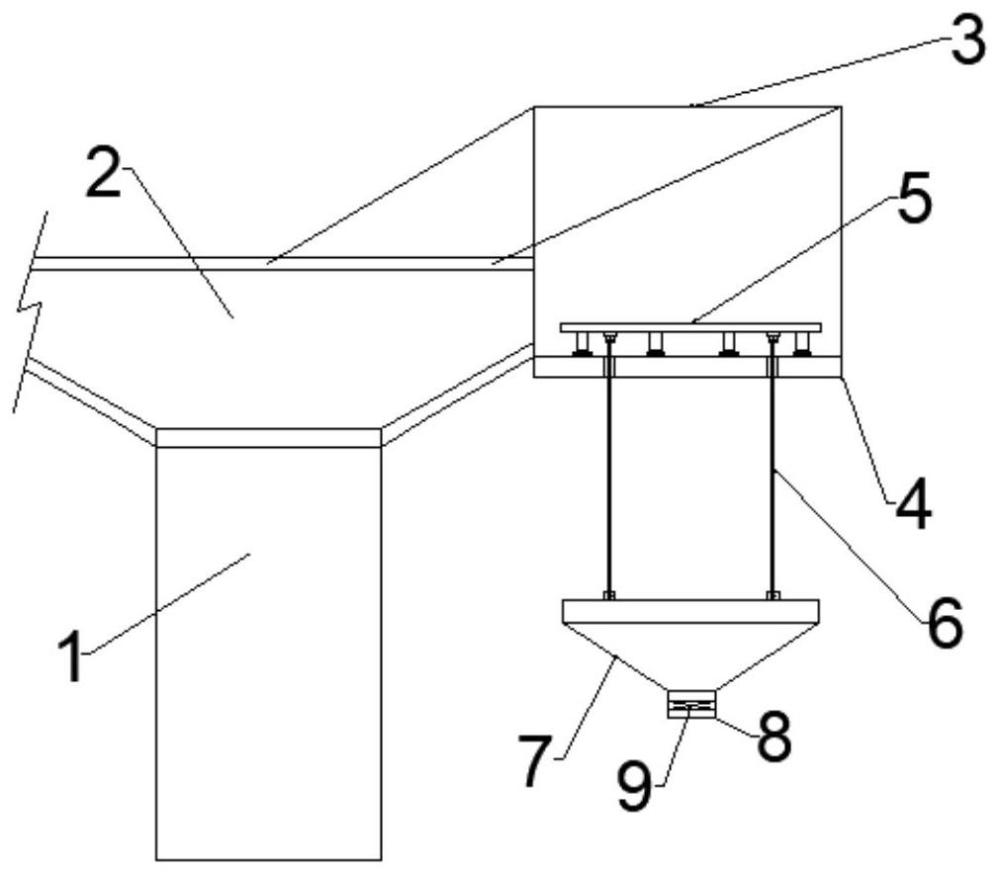

3、一种悬臂现浇梁挂篮预应力预压系统,包括控制器、预压座、矩阵排布于预压座底端的若干压脚、设于预压座顶端的倾角传感器、钢绞线、加载容器,所述的预压座底端成矩形排布有4个第一连接件,所述的第一连接件与钢绞线的顶端连接,4根钢绞线贯穿挂篮的底模板并与加载容器顶端预设的第二连接件连接,所述的压脚包括沿纵向设置的电控伸缩装置,所述的电控伸缩装置的固定端与预压座底端固定连接,伸缩端通过压力传感器连接有垫脚,所述的垫脚与底模板上表面相抵,初始状态下,预压座沿水平设置,所述的控制器与电源电连接,并分别通过导线与各个压力传感器、电控伸缩装置、倾角传感器电连接。

4、优选的,所述的电控伸缩装置为电动缸,所述的电动缸通过调节自身长度使预压座保持水平,所述的垫脚底端的斜度与挂篮底模板上表面的倾斜度适配,所述的钢绞线沿垂向与加载容器顶端连接。

5、优选的,所述的加载容器为漏斗形结构,加载容器底端设有输出管,所述的输出管上设有阀门,初始状态下,加载容器底端与地面的距离为1.5-2.0米。

6、优选的,所述的预压座的形状尺寸与底模板匹配,均匀分布的压脚用以针对底模板不同的位置进行加载。

7、优选的,所述的预压座包括立方体形壳体,所述的壳体内横纵交叉有若干加劲肋板,加劲肋板顶端和底端分别与壳体内表面固定连接。

8、优选的,所述的压脚所在的底模板上表面沿纵向焊接有限位柱,与限位柱相对的垫脚底端中心处设有插槽,所述的限位柱与插槽相互配合。

9、优选的,所述的钢绞线底端与第二连接件之间通过拉力传感器连接,所述的拉力传感器通过导线与控制器信号连接。

10、一种悬臂现浇梁挂篮预应力预压系统的施工方法a,包括如下步骤:

11、步骤s1:根据底模板的尺寸制作预压座,在预压座底端根据所要监控底模板变形量的点位设置压脚,压脚底端通过压力传感器连接垫脚,连接电动缸、压力传感器与控制器之间的导线,并将控制器与电源连接;使预压座保持水平,调节电动缸的长度,将垫脚压在底模板上表面的加压位置;

12、步骤s2:控制器记载各个加压位置对应的压力传感器的压力值m作为初始压力值;测量初始压力值m状态下,底模板上各个压脚所在点位的变形量k;

13、步骤s3:将钢绞线上端穿过底模板预设的通孔并与预压座下端的第一连接件连接;钢绞线的下端与加载容器顶端的第二连接件连接;

14、步骤s4:关闭加载容器的阀门,向加载容器内加入砂石料,当砂石料的重量达到待预制悬臂梁分段总重量的120%时停止加载;

15、步骤s5:控制器通过预设程序检测每个压脚的压力传感器的数据,当有压力传感器检测的数据相较其他的压力传感器明显变小且变小的幅度大于设定误差范围时,控制器使该压力传感器连接的电动缸伸长,直到该压力传感器检测的数据回到同一排压脚的其他压力传感器的数据水平,控制器记录该电动缸伸长的幅度作为该电动缸连接的压脚所在点位的变形量;

16、步骤s6:对所有数据明显变小的压力传感器的电动缸进行调节后,继续检测设定时间段,在设定时间段结束后重复步骤5,记录各个压脚所在点位的变形量n或累计变形量o,记录n、o与对应的变形区域处的压力传感器压力值p;如此循环多个时间段后结束变形量检测;结束时,记录倾角传感器的数据,作为底模板相对于原始位置因预压加载而发生变形的角度a;

17、步骤s7:在输出管下方预设拉货卡车,打开阀门,将砂石料排到卡车上,并分多个批次将加载容器内的砂石料全部运走;

18、步骤s8:拆除钢绞线,将预压座连同压脚移除,测量底模板相对于原始状态的变形角度b为非弹性变形角度;

19、步骤s9:计算底模板的整体弹性变形角度c=a-b;

20、步骤s10:依据各个压脚所在点位的变形量n或累计变形量o,对该点位的变形量重新测量得到变形量l作为压脚所在点位的非弹性变形量,通过n-l或o-l得到压脚所在点位的弹性变形量;

21、步骤s11:根据底模板整体的弹性变形角度、非弹性变形角度及压脚所在点位的弹性变形量及非弹性变形量对底模板的强度进行评估。

22、一种悬臂现浇梁挂篮预应力预压系统的施工方法b,其与施工方法a的区别仅在于,所述的步骤s4为一种简化的加载方式,具体包括:通过挖掘机现场挖取加载容器下方所在的施工场地的土壤,并将其加入加载容器内,控制器通过4个拉力传感器检测的数据之和计算加载容器的总重量;步骤s7中,打开阀门,将加载容器的土壤释放到所挖掘的坑中,并用挖掘机找平。

23、一种悬臂现浇梁挂篮预应力预压系统的施工方法c,其与施工方法a和施工方法b的区别仅在于,所述的步骤s5中,依据压脚所在的底模板各个部位预先设计的所能承受的加载强度,依次通过各个电动缸的伸长进行局部加载,当达到设计的加载强度时,在持续设定时间内,电动缸通过调节伸长量的方式维持压力传感器的检测数值稳定,设定时间结束后,控制器依据电动缸的最终伸长量计算底模板局部的变形量。

24、本发明一种悬臂现浇梁挂篮预应力预压系统及方法的有益效果为:

25、本发明大大简化了悬臂现浇梁挂篮预应力预压的工序,降低了施工难度,在加压过程中,自动实现变形量检测,不但能够整体评估挂篮底模板的变形程度,还可针对底模板的局部区域进行变形检测和评估,可进一步保证施工质量,提高施工效率。

- 还没有人留言评论。精彩留言会获得点赞!