一种桥墩施工装置及桥墩施工方法与流程

本发明属于桥梁地基施工,具体地说,涉及一种桥墩施工装置及桥墩施工方法。

背景技术:

1、着近年来我国桥梁建设的跨越式发展,并由于用地的限制,特别是在道路线路与既有道路或河流交叉时,桥墩是桥梁工程中一种极为重要的组成部分,所以桥墩的施工质量决定桥梁在后期使用的安全性。

2、在现有的桥墩施工方法可知,如图一所示,一般桥墩在施工过程中,首先通过吊机将墩柱移动到中心孔中心位置,在操作过程中,由于吊机操作没那么精确,需要人工通过拉绳微调墩柱下落的位置,操作比较费力,并且在墩柱放置完毕后,需要在间隙出浇筑混凝土,由于墩柱高度很高,所以在浇筑过程中,墩柱底部将会收到外力,当外力不平平衡的时候,容易造成墩柱发生偏移,影响建造的质量。

3、有鉴于此特提出本发明。

技术实现思路

1、为解决上述技术问题,本发明采用技术方案的基本构思是:

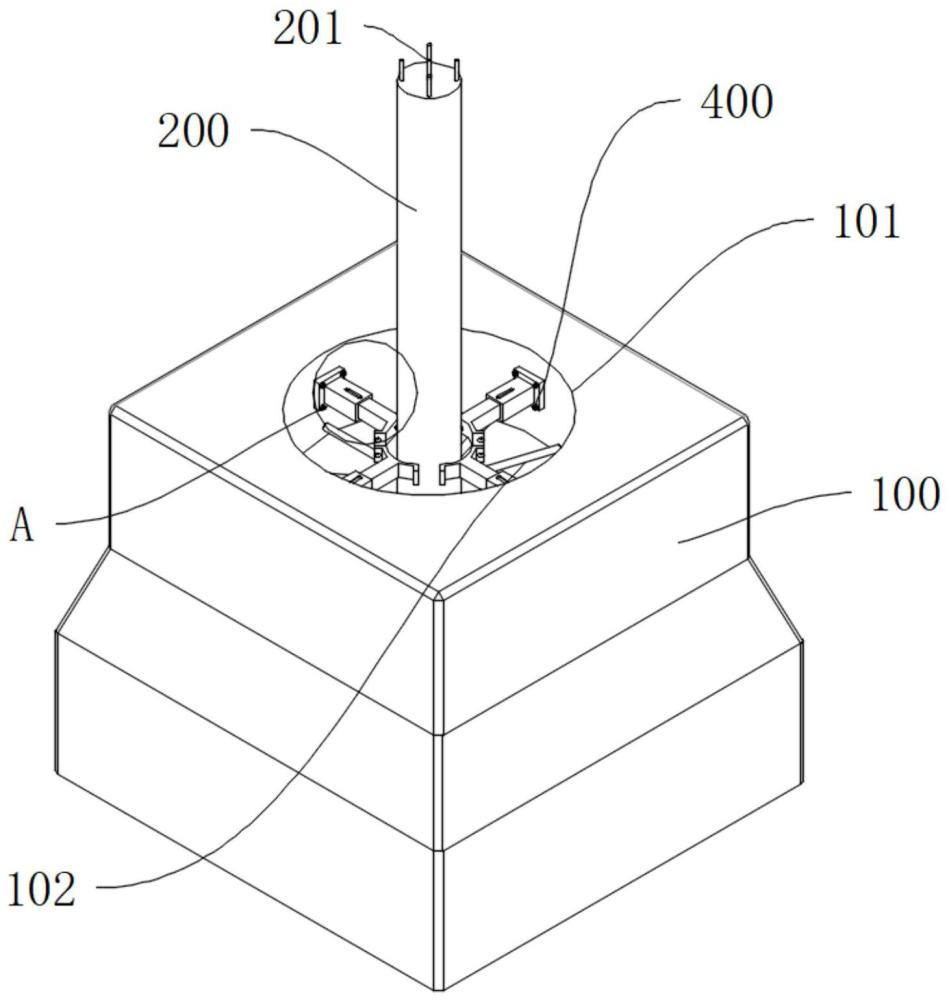

2、一种桥墩施工装置,包括承台基础和墩柱本体,所述墩柱本体活动插接设置在承台基础表面开设的阶梯孔,且阶梯孔内部分别设置有用于固定墩柱本体的定位单元和支撑单元;

3、所述定位单元包括支撑钢板,所述支撑钢板侧壁设置有四对侧板,每对所述侧板底部设置有导向板,所述导向板表面开设有倾斜滑轨,且倾斜滑轨表面滑动设置有支撑架,所述支撑架底部设置有顶块;

4、所述支撑单元包括四对定位套,每对所述定位套内部活动插接设置有推杆,所述推杆末端设置有夹板,所述夹板内部设置有锁紧单元,所述锁紧单元用于锁紧推杆位置;

5、所述锁紧单元包括横板,所述横板表面开设有对称的两条异形滑槽,每条所述异形滑槽内部包括两条直线滑槽和一条倾斜滑槽,所述倾斜滑槽连接两条直线滑槽,且两条直线滑槽不位于同一高度,所述异形滑槽表面滑动设置有导向滑块,所述导向滑块表面设置有螺纹柱,所述螺纹柱活动贯穿推杆侧壁。

6、作为本发明的一种优选实施方式,所述阶梯孔包括第一沉孔和第二沉孔,所述第一沉孔开设在承台基础顶部,所述第二沉孔开设在第一沉孔底部,且所述第一沉孔直径大于第二沉孔直径,所述第二沉孔和第一沉孔连接处进行倒斜角处理,所述第一沉孔和第二沉孔侧壁均浇筑设置有第一连接钢筋,所述第一连接钢筋与墩柱本体不发生干涉。

7、作为本发明的一种优选实施方式,所述墩柱本体内部浇筑设置有第二连接钢筋,所述第二连接钢筋两端均贯穿墩柱本体本体,所述墩柱本体直径小于第二沉孔直径,所述墩柱本体表面开设有若干条防滑槽。

8、作为本发明的一种优选实施方式,所述支撑钢板表面开设有安装槽,所述安装槽尺寸与墩柱本体适配,所述支撑钢板底部设置有竖杆,所述竖杆底部安装有压板,所述压板活动插接设置在第二沉孔底部的空腔,所述压板与第二沉孔底部的空腔内部卡接设置有复位弹簧,所述支撑钢板表面开设有钢筋插孔,所述第二沉孔底部设置有钢筋浇筑孔,所述钢筋插孔与钢筋浇筑孔竖直对应,且第二连接钢筋活动贯穿插接钢筋浇筑孔和钢筋插孔。

9、作为本发明的一种优选实施方式,所述侧板表面开设有条形滑孔,所述条形滑孔内部滑动设置有支撑架,所述支撑架内部活动设置有滑杆,所述滑杆滑动设置在倾斜滑轨表面,所述倾斜滑轨外侧高度低于倾斜滑轨内侧高度,所述第二沉孔底部设置有c形孔,所述c形孔形状与侧板和导向板相互适配。

10、作为本发明的一种优选实施方式,所述支撑架底部活动设置有导向轮,所述导向轮底部与第二沉孔表面相互贴合,所述支撑架表面活动插接设置有限位杆,所述限位杆浇筑设置在承台基础内部,所述顶块靠近中心侧壁开设有缺口,所述缺口与防滑槽相互适配。

11、作为本发明的一种优选实施方式,远离所述推杆一侧的定位套侧壁设置有安装板,所述安装板表面开设有若干个通孔,所述通孔内部活动插接设置有定位螺栓,所述定位螺栓末端浇筑设置在承台基础侧壁,且定位螺栓螺纹处拧合设置有定位螺母,所述定位套顶部开设有条形通孔,所述条形通孔与螺纹柱竖直对应,所述定位套内部滑动设置有隔板,且隔板与推杆固定连接。

12、作为本发明的一种优选实施方式,所述夹板呈圆弧状,且中心角为九十度,所述夹板两侧设置有安装耳,所述安装耳内部开设有定位孔,所述定位孔内部贯穿设置有锁紧螺栓,且锁紧螺栓表面安装有适配的锁紧螺母,所述夹板贴合设置在墩柱本体侧壁。

13、作为本发明的一种优选实施方式,所述横板滑动设置在推杆内腔,且横板末端固定设置有挡板,所述挡板置于推杆内壁,所述挡板末端设置有定位凸起,所述定位凸起活动贯穿推杆外壳和夹板外壳,所述挡板与推杆内侧壁卡接设置有挤压弹簧。

14、作为本发明的一种优选实施方式,所述一种桥墩施工装置的桥墩施工方法,步骤如下:

15、步骤一:按照要求对承台基础和墩柱本体进行浇筑,通过吊车将浇筑完毕的墩柱本体放置在承台基础表面预留的阶梯孔内部;

16、步骤二:将墩柱本体底部的第二连接钢筋插接到钢筋插孔内部,墩柱本体与安装槽接触后,下移带动支撑钢板整体开始向下移动,而支撑钢板下移带动侧壁的侧板和导向板同步向下移动,且滑杆的高度是不变而,且滑杆滑动设置在倾斜滑轨表面,在导向板和倾斜滑轨向下移动的过程中,受到了挤压作用,带动滑杆向中心移动,且导向轮在底部滚动,而支撑架顶部的顶块沿着限位杆移动,从而带动顶块与防滑槽进行贴合,保证了墩柱本体始终位于承台基础中心位置;

17、步骤三:接着拉动四个推杆,将推杆分别从定位套内部移除,带动推杆末端的夹板向墩柱本体中心靠近,通过四个夹板完成对墩柱本体的支撑,通过锁紧螺栓和锁紧螺母完成对四个夹板的固定,减少了墩柱本体发生倾斜的可能性;

18、步骤四:四个夹板相互靠近,通过墩柱本体带动内部的定位凸起开始向中心移动,进而带动挡板和横板同步向外移动,而横板表面开设有异形滑槽,所述异形滑槽呈阶梯状,且异形滑槽顶部的导向滑块被限位,从而导致异形滑槽移动带动导向滑块向两侧移动,最终带动螺纹柱开始从条形通孔内部伸出,通过带有垫片的螺母对螺纹柱位置进行锁定;

19、步骤五:通过混凝土泵车对阶梯孔内部进行浇筑,首先浇筑的混凝土进入第二沉孔内部,对墩柱本体底部整体进行浇筑连接,随着持续浇筑,直到混凝土的高度接近支撑单元后,通过锁紧单元对支撑单元进行解锁,并且将整个支撑单元从承台基础内部拆卸移除,方便后续进行使用,节约成本,在拆卸完毕后,继续浇筑混凝土,直到阶梯孔完全填满,完成桥墩底座的施工。

20、本发明与现有技术相比具有以下有益效果:

21、1、通过设置有定位单元,其中定位单元内部的支撑钢板在墩柱本体下移的过程中,同步向下移动,并且带动支撑钢板侧壁的侧板开始向下移动,推动顶部的支撑架开始向中心移动,而支撑架向中心移动,通过顶块与墩柱本体,保证墩柱本体可以始终处于位于承台基础中心位置,减少了通过人工微调位置,造成成本上升的情况发生;

22、2、通过设置有支撑单元,其中支撑单元的夹板可以向中心移动,通过夹板和螺栓的配合,保证夹板可以始终接触墩柱本体,并且还设置有锁紧单元,通过夹板夹持稳定后,带动定位凸起移动,通过异形滑槽带动螺纹柱从条形通孔内部伸出,通过螺母锁紧螺纹柱,最终达到了对夹板位置固定的目的,而夹板位置固定,带动墩柱本体始终是竖直状态,不会发生偏移,保证了后期浇筑过程中墩柱本体不会移动,保证了桥墩建造完毕后本身的质量。

23、下面结合附图对本发明的具体实施方式作进一步详细的描述。

- 还没有人留言评论。精彩留言会获得点赞!