一种挂篮底模系统整体下放结构及下放方法与流程

本发明涉及挂篮施工,具体涉及一种挂篮底模系统整体下放结构及下放方法。

背景技术:

1、挂篮施工又称悬臂浇注施工,是连续梁施工工艺的一大进步,克服了受地形、江河等不利自然条件施工桥梁的限制。适合于大跨径,跨越深水、山谷、立体交通等处。挂篮施工特点是箱梁断面大截面小、跨度大、施工体系转化多次,线形控制较难。

2、在挂篮施工中,挂篮是一个能沿梁顶滑动或滚动的承重构架,挂篮锚固悬挂在已施工梁段上,为下一节段施工作业提供空中平台。完成一个节段施工后,挂篮即可前移并固定,进行下一节段的施工,如此循环直至悬臂灌注完成。挂篮主要由承重结构、吊挂系统、行走系统与模板系统等组成,各部自成体系,相互独立且又相互联系。

3、在现有的挂篮施工中,吊挂系统主要包括吊杆、前下横梁、后下横梁、纵梁和兜底保护平台,前下横梁和后下横梁通常通过吊杆与挂篮构架连接,前下横梁和后下横之间具有纵梁,兜底保护平台连接于前下横梁、后下横梁和纵梁的底部,前下横梁、后下横梁、纵梁和兜底保护平台主要由挂篮构架进行承载。模板系统位于纵梁的上方,模板系统与挂篮构架之间也连接有吊杆,模板系统主要由前下横梁、后下横梁、纵梁和挂篮构架进行承载。吊挂系统和模板系统都位于挂篮构架的下方,统称底模系统。在桥梁施工结束后,底模系统通常是在桥梁上进行高空拆解,让然后通起重设备下放到地面,然而,高空拆解不仅不安全,效率还低,费时费力,起重设备的使用不仅会增加设备成本,高空拆解作业环节多,还要求有较大的施工空间。

技术实现思路

1、为解决的现有的挂篮施工中,下放底模系统需要先进行高空拆解,然后使用起重设备将零部件一个个下放到地面,安全性低,施工效率低,起重设备使用成本高,高空拆解作业环节多,且对施工空间要求较大的技术问题,本发明提供了一种挂篮底模系统整体下放结构和一种挂篮底模系统整体下放结构的下放方法。

2、本发明的一种挂篮底模系统整体下放结构所采用的技术方案如下:

3、一种挂篮底模系统整体下放结构,其包括挂篮构架,下放千斤顶与桥梁可拆卸连接,下放千斤顶内穿设有钢绞线,桥梁的梁面开有竖直贯穿的预留孔,预留孔用于穿过钢绞线,底模系统结构设有锚固装置,锚固装置用于穿过钢绞线,锚固装置与预留孔相对应;挂篮构架与悬吊件的顶端连接,底模系统结构上设有吊点连接座,吊点连接座与悬吊件的底端连接;桥梁与底模系统结构可拆卸连接。

4、将桥梁与底模系统结构进行锁固连接,然后拆除悬吊件;使挂篮构架在桥梁的梁面之上前行预设长度,为后续安装下放千斤顶留出安装空间。根据锚固装置位置安装下放千斤顶,将钢绞线从上到下依次穿过下放千斤顶、预留孔和锚固装置,并对钢绞线和底模系统结构进行锚固锁固。启动下放千斤顶上升预设高度,使桥梁与底模系统结构之间不具有提吊力,使下放千斤顶和钢绞线成为提吊底模系统结构的主力结构。拆除桥梁与底模系统结构之间的连接,启动下放千斤顶进行下放,直至将下放千斤顶下放至地面,完成底模系统结构的下放,底模系统结构可以在地面上进行拆解。

5、以此,本申请通过下放千斤顶和钢绞线将底模系统结构下放至地面,不用起重设备,减少设备成本,减少高空拆解作业环节,提高工作效率和下放施工安全性,节省施工空间,底模系统结构可以在地面上进行拆解,安全可靠,省时省力。

6、作为一种挂篮底模系统整体下放结构的优选的实现方式,下放千斤顶设有若干个,每个下放千斤顶都分别对应一个锚固装置;若干个下放千斤顶分别设置于桥梁两侧的梁面翼缘部分,桥梁两侧的梁面翼缘部分都开有竖直贯穿的预留孔,每个下放千斤顶都分别对应一个预留孔。提高千斤顶的牢固性和工作可靠性。

7、作为一种挂篮底模系统整体下放结构的优选的实现方式,桥梁两侧的梁面翼缘和梁底板开有连通的贯穿孔,贯穿孔内穿设有螺纹钢,螺纹钢与梁面翼缘和梁底板的顶部通过锁固件进行锁固,螺纹钢的底端穿过梁底板,螺纹钢的底端与底模系统结构可拆卸连接,螺纹钢的底端与底模系统结构能够在竖直方向上相对滑动。提高桥梁与底模系统结构之间连接的可靠性,提高安全性,并且在桥梁与底模系统结构连接时,允许底模系统结构进行上提,以此,启动下放千斤顶上升预设高度时,能够使桥梁与底模系统结构之间不具有提吊力,使下放千斤顶和钢绞线成为提吊底模系统结构的主力结构,提高下放千斤顶和钢绞线下放底模系统结构的可靠性。

8、作为一种挂篮底模系统整体下放结构的优选的实现方式,悬吊件为吊带和/或吊杆。可以根据生产需要选择所需的悬吊件。

9、作为一种挂篮底模系统整体下放结构的优选的实现方式,螺纹钢穿过底模系统结构的底端连接有限位件,限位件与底模系统结构的底面抵接。限位件能够防止底模系统掉落。

10、本发明一种挂篮底模系统整体下放结构的下放方法的技术方案如下:

11、一种挂篮底模系统整体下放结构的下放方法,其用于如上任意所述的一种挂篮底模系统整体下放结构,其包括以下步骤:

12、s1、将桥梁与底模系统结构进行连接,然后拆除悬吊件;

13、s2、根据锚固装置位置安装下放千斤顶,将钢绞线从上到下依次穿过下放千斤顶、预留孔和锚固装置,并对钢绞线和底模系统结构进行锚固锁固;

14、s3、拆除桥梁与底模系统结构之间的连接,启动下放千斤顶进行下放,直至将下放千斤顶下放至地面。

15、作为一种挂篮底模系统整体下放结构的下放方法的优选的实现方式,螺纹钢的底端与底模系统结构能够在竖直方向上相对滑动,在s3之前,还包括以下步骤:启动下放千斤顶上升预设高度。使桥梁与底模系统结构之间不具有提吊力,使下放千斤顶和钢绞线成为提吊底模系统结构的主力结构。

16、作为一种挂篮底模系统整体下放结构的下放方法的优选的实现方式,在s2之前,还包括以下步骤:使挂篮构架前行预设长度。为后续安装下放千斤顶留出安装空间。

17、本发明的有益效果在于:

18、将桥梁与底模系统结构进行锁固连接,然后拆除悬吊件;使挂篮构架前行预设长度,为后续安装下放千斤顶留出安装空间。根据锚固装置位置安装下放千斤顶,将钢绞线从上到下依次穿过下放千斤顶、预留孔和锚固装置,并对钢绞线和底模系统结构进行锚固锁固。启动下放千斤顶上升预设高度,使桥梁与底模系统结构之间不具有提吊力,使下放千斤顶和钢绞线成为提吊底模系统结构的主力结构。拆除桥梁与底模系统结构之间的连接,启动下放千斤顶进行下放,直至将下放千斤顶下放至地面,完成底模系统结构的下放,底模系统结构可以在地面上进行拆解。

19、以此,本申请通过下放千斤顶和钢绞线将底模系统结构下放至地面,不用起重设备,减少设备成本,减少高空拆解作业环节,提高工作效率和下放施工安全性,节省施工空间,底模系统结构可以在地面上进行拆解,安全可靠,省时省力。

技术特征:

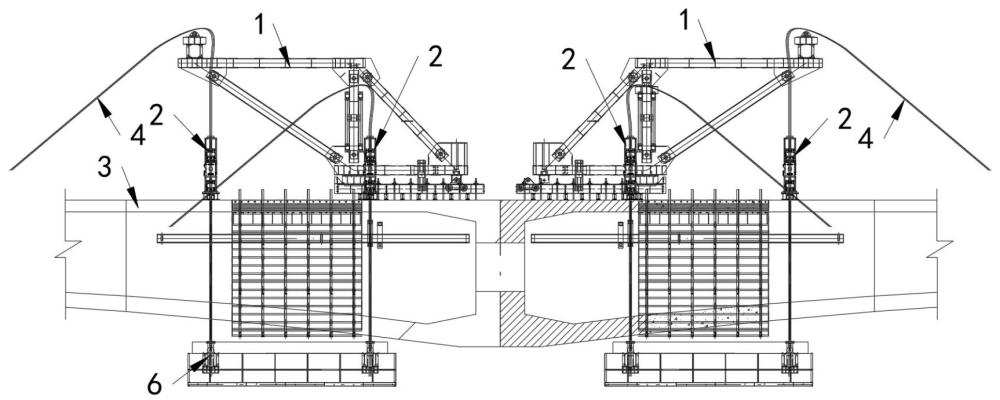

1.一种挂篮底模系统整体下放结构,其包括挂篮构架(1),其特征在于,下放千斤顶(2)与桥梁(3)可拆卸连接,下放千斤顶(2)内穿设有钢绞线(4),桥梁(3)的梁面开有竖直贯穿的预留孔(5),预留孔(5)用于穿过钢绞线(4),底模系统结构设有锚固装置(6),锚固装置(6)用于穿过钢绞线(4),锚固装置(6)与预留孔(5)相对应;挂篮构架(1)与悬吊件(7)的顶端连接,底模系统结构上设有吊点连接座(8),吊点连接座(8)与悬吊件(7)的底端连接;桥梁(3)与底模系统结构可拆卸连接。

2.根据权利要求1所述的一种挂篮底模系统整体下放结构,其特征在于,下放千斤顶(2)设有若干个,每个下放千斤顶(2)都分别对应一个锚固装置(6);若干个下放千斤顶(2)分别设置于桥梁(3)两侧的梁面翼缘部分,桥梁(3)两侧的梁面翼缘部分都开有竖直贯穿的预留孔(5),每个下放千斤顶(2)都分别对应一个预留孔(5)。

3.根据权利要求1所述的一种挂篮底模系统整体下放结构,其特征在于,桥梁(3)两侧的梁面翼缘和梁底板开有连通的贯穿孔(9),贯穿孔(9)内穿设有螺纹钢(10),螺纹钢(10)与梁面翼缘和梁底板的顶部通过锁固件进行锁固,螺纹钢(10)的底端穿过梁底板,螺纹钢(10)的底端与底模系统结构可拆卸连接,螺纹钢(10)的底端与底模系统结构能够在竖直方向上相对滑动。

4.根据权利要求3所述的一种挂篮底模系统整体下放结构,其特征在于,悬吊件(7)为吊带和/或吊杆。

5.根据权利要求3所述的一种挂篮底模系统整体下放结构,其特征在于,螺纹钢(10)穿过底模系统结构的底端连接有限位件,限位件与底模系统结构的底面抵接。

6.一种挂篮底模系统整体下放结构的下放方法,其用于如权利要求1-5任意所述的一种挂篮底模系统整体下放结构,其特征在于,其包括以下步骤:

7.根据权利要求6所述的一种挂篮底模系统整体下放结构的下放方法,其特征在于,螺纹钢(10)的底端与底模系统结构能够在竖直方向上相对滑动,在s3之前,还包括以下步骤:启动下放千斤顶(2)上升预设高度。

8.根据权利要求6所述的一种挂篮底模系统整体下放结构的下放方法,其特征在于,在s2之前,还包括以下步骤:使挂篮结构(1)前行预设长度。

技术总结

本发明涉及挂篮施工技术领域,具体涉及一种挂篮底模系统整体下放结构及下放方法,其包括挂篮构架,下放千斤顶与桥梁可拆卸连接,下放千斤顶内穿设有钢绞线,桥梁的梁面开有竖直贯穿的预留孔,预留孔用于穿过钢绞线,底模系统结构设有锚固装置,锚固装置用于穿过钢绞线,锚固装置与预留孔相对应;挂篮构架与悬吊件的顶端连接,底模系统结构上设有吊点连接座,吊点连接座与悬吊件的底端连接;桥梁与底模系统结构可拆卸连接。本申请的有益效果在于,通过下放千斤顶和钢绞线将底模系统结构下放至地面,不用起重设备,减少设备成本,提高工作效率和下放施工安全性,节省施工空间,底模系统结构可以在地面上进行拆解,安全可靠,省时省力。

技术研发人员:刘含涛,范益铭,孔德芒,李存浩,郭全,王晨光,王超,侯红军,刘昊,郭名峰

受保护的技术使用者:中铁十四局集团第二工程有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!