一种钢轨轨底探伤区打磨装置的车架结构的制作方法

本技术涉及钢轨探伤,主要涉及一种钢轨轨底探伤区打磨装置的车架结构。

背景技术:

1、在轨道交通中,轨道是承载交通工具的重要结构,轨道的结构可靠性保障了轨道交通的安全。轨道在生产和使用过程中都需要进行检验探测,包括外部结构检测和内部结构探测,以判断轨道是否达到工作标准,当发现存在不达标的情况时,及时进行维护处理以避免安全隐患。

2、当前对轨道的检测采用探伤设备进行内部探伤,例如超声波探伤设备,通过朝向轨道结构发射和接收超声波信号从而发现轨道内部结构是否需要进行检修。而实际上轨道的表面存在影响超声探伤的杂质,尤其是在线运行的轨道,其表面产生了大量氧化层、油漆、灰尘附着物等,这些干扰物内部形成孔洞或间隙会干扰超声探测结果,导致轨道探伤结果准确度下降。尤其是在轨道底部的探伤区,其弧形面的内凹处是杂质积聚的高发区域,对超声探伤结果的影响最大。目前有采用先进行轨道的清洁,再进行探伤的方案,但一般仅仅能够实现对轨道中部平整面的清洁,底部探伤区则难以实现清洁,始终存在探伤效果不准确的情况。

3、同时,在轨道上沿线进行探伤打磨一般采用手持设备对配合轨道的探伤区进行打磨,不仅给操作人员造成较大的工作负担,影响打磨沿线打磨工作的顺利推进;也不能保障打磨工作的打磨面符合标准,难以确保打磨效果。

4、因此,当前在轨道底部进行探伤打磨还存在亟待改进的空间,应当提高打磨时的沿线推进方式,提高推进的便捷度,保障打磨面的标准可控,进而提高打磨工作的稳定可靠。故需要提出更为合理的技术方案,解决现有技术中存在的技术问题。

技术实现思路

1、至少为克服其中一种上述内容提到的缺陷,本实用新型提出一种钢轨轨底探伤区打磨装置的车架结构,通过车架结构用于安装相应的打磨部件,在沿线进行过程中车架结构与钢轨配合并能够沿线推进,不仅降低了人工手持打磨设备推进的劳动强度,也提高了打磨工作面的标准化,便于提高打磨的效果,便于提高后续探伤作业的准确性。

2、为了实现上述目的,本实用新型公开的车架结构可采用如下技术方案:

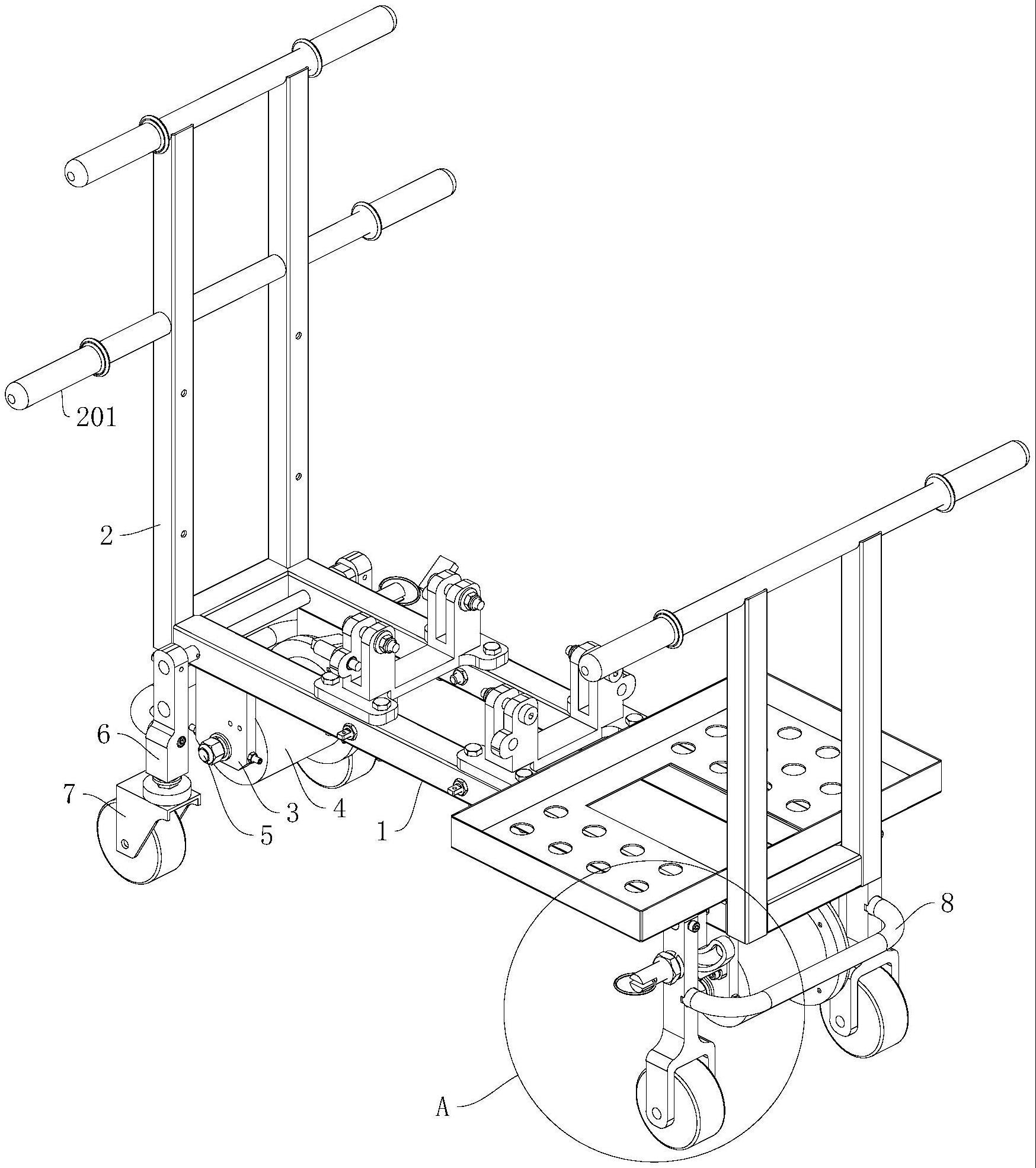

3、一种钢轨轨底探伤区打磨装置的车架结构,包括底架,底架的前后两侧均设置有立架,底架的下部设置有若干用以配合轨道行进的轨道行走轮组,轨道行走轮组上设置有制动装置;底架的两侧还设置有若干用以配合地面行进的地面行走轮组。

4、上述公开的车架结构,通过底架安装打磨探伤面所需的设备部件,并通过轨道行走轮组带动车架沿钢轨行走,以实现打磨过程的标准化,减少了操作人员的体力劳动;当打磨装置从钢轨下线时,通过地面行走轮组支撑行走,同时地面行走轮组可收回至底架的边缘,能够避免在沿线行进过程中发生干涉。

5、进一步的,在本实用新型中,轨道行走轮组的结构可采用多种方案,其设置方式也根据结构的不同而对应可实现调节,故并不被唯一限定,此处进行优化并提出其中一种可行的选择:相邻的轨道行走轮组设置于底架的中部并沿底架的长度方向均匀间隔。采用如此方案时,轨道行走轮组保持一条直线前后设置,方便沿钢轨轨道行进。

6、进一步的,在本实用新型中,轨道行走轮的组成结构可参考如下一种可行的选择:所述的轨道行走轮组包括与底架连接的一对支板,支板上设置轮轴并连接轨道轮。采用如此方案时,轨道轮的宽度大于钢轨轨面的宽度。

7、进一步的,为了限制打磨过程中的行进速度,通过车架的限速结构避免行进速度过快,此处进行优化并提出其中一种可行的选择:所述的轨道轮的侧边设置有制动盘,制动盘与轨道轮固定连接并同轴转动,支板上设置有与制动盘配合并用以制动的制动片,常态下制动片接触制动盘并施加制动力。采用如此方案时,制动盘与制动片可在弹力作用下贴合以实现制动,也可通过电路控制实现制动片与制动盘的相对位置,只需要满足在行进的过程中保持制动以限制速度过快即可。

8、进一步的,在本实用新型中,为了更好的设置制动盘,此处进行优化并提出其中一种可行的选择:所述的轨道轮的侧边处设置安装凸缘,所述的制动盘固定至安装凸缘上。采用如此方案时,安装凸缘可设置成圆盘状,也可设置成若干凸起对制动盘的多个点位进行连接固定。

9、进一步的,本实用新型中的地面行走轮组结构也可采用多种形式,其并不被唯一限定,此处进行优化并提出其中一种可行的选择:所述的地面行走轮组包括设置在底架两侧的轮架,轮架的下方设置有轮体,轮体采用定向轮或万向轮。采用如此方案时,轮体带动整个车架结构在地面行走,并能够实现转向。在一些方案中,可设置两组地面行走轮组并分别设置于底架的前部和后部,也可设置多组地面行走轮组并沿底架的长度方向间隔设置。

10、进一步的,在本实用新中,对地面行走轮组的设置方式进行调整,便于适应车架在地面行走或在轨道行走,避免发生干涉,此处进行优化并提出如下一种可行的选择:所述的轮架与底架铰接,当轮架转动至直立位时支撑底架在地面行走,当轮架转动至水平位时收纳至底架边缘处。

11、再进一步,为了对轮架进行固定以保持轮架的稳定可靠性,此处进行优化并提出如下一种可行的选择:所述的轮架处配合有锁止装置并用以将轮架锁定在直立位或水平位。采用如此方案时,锁止装置可采用卡接结构、锁孔结构、抵紧结构等实现轮架的锁定。

12、进一步的,本实用新型中可采用的锁止装置结构多种,并不被唯一限定,此处进行优化并提出其中一种可行的选择:所述的锁止装置包括设置于轮架与底架之间的锁止槽,锁止槽内对应有直立锁孔和水平锁孔,还包括随轮架移动的锁销,锁销与直立锁孔或水平锁孔配合并将轮架锁止。采用如此方案时,锁止槽设置为弧形,且对应的圆心角至少为90°;所述的锁销可采用螺旋调节结构调整对于直立锁孔和水平锁孔的位置。

13、进一步的,本实用新型对轮架的位置切换结构进行优化,提出如下一种可行的选择:对应设置在底架两侧的轮架通过同步杆连接,同步杆使两侧的轮架同步偏转。采用如此方案时,同步杆带动轮架使同一地面行走轮组内的多个轮架同时展开至直立或收回至水平。

14、与现有技术相比,本实用新型公开技术方案的部分有益效果包括:

15、本实用新型提供的车架结构,能够带动打磨装置沿钢轨行进并进行打磨,保证了打磨工作的标准可靠,减少了人力劳动强度,进而提高了打磨的效率,也便于提高后续探伤的准确度。

技术特征:

1.一种钢轨轨底探伤区打磨装置的车架结构,其特征在于:包括底架(1),底架(1)的前后两侧均设置有立架(2),底架(1)的下部设置有若干用以配合轨道行进的轨道行走轮组,轨道行走轮组上设置有制动装置(12);底架(1)的两侧还设置有若干用以配合地面行进的地面行走轮组;所述的地面行走轮组包括设置在底架(1)两侧的轮架(6),轮架(6)的下方设置有轮体(7),轮体(7)采用定向轮或万向轮;所述的轮架(6)与底架(1)铰接,当轮架(6)转动至直立位时支撑底架(1)在地面行走,当轮架(6)转动至水平位时收纳至底架(1)边缘处。

2.根据权利要求1所述的钢轨轨底探伤区打磨装置的车架结构,其特征在于:相邻的轨道行走轮组设置于底架(1)的中部并沿底架(1)的长度方向均匀间隔。

3.根据权利要求1所述的钢轨轨底探伤区打磨装置的车架结构,其特征在于:所述的轨道行走轮组包括与底架(1)连接的一对支板(3),支板(3)上设置轮轴并连接轨道轮(4)。

4.根据权利要求3所述的钢轨轨底探伤区打磨装置的车架结构,其特征在于:所述的轨道轮(4)的侧边设置有制动盘,制动盘与轨道轮(4)固定连接并同轴转动,支板(3)上设置有与制动盘配合并用以制动的制动片,常态下制动片接触制动盘并施加制动力。

5.根据权利要求4所述的钢轨轨底探伤区打磨装置的车架结构,其特征在于:所述的轨道轮(4)的侧边处设置安装凸缘(11),所述的制动盘固定至安装凸缘(11)上。

6.根据权利要求1所述的钢轨轨底探伤区打磨装置的车架结构,其特征在于:所述的轮架(6)处配合有锁止装置并用以将轮架(6)锁定在直立位或水平位。

7.根据权利要求6所述的钢轨轨底探伤区打磨装置的车架结构,其特征在于:所述的锁止装置包括设置于轮架(6)与底架(1)之间的锁止槽(10),锁止槽(10)内对应有直立锁孔和水平锁孔,还包括随轮架(6)移动的锁销(9),锁销(9)与直立锁孔或水平锁孔配合并将轮架(6)锁止。

8.根据权利要求6~7中任一项所述的钢轨轨底探伤区打磨装置的车架结构,其特征在于:对应设置在底架(1)两侧的轮架(6)通过同步杆(8)连接,同步杆(8)使两侧的轮架(6)同步偏转。

技术总结

本技术涉及钢轨探伤技术领域,主要涉及一种钢轨轨底探伤区打磨装置的车架结构,包括底架,底架的前后两侧均设置有立架,底架的下部设置有若干用以配合轨道行进的轨道行走轮组,轨道行走轮组上设置有制动装置;底架的两侧还设置有若干用以配合地面行进的地面行走轮组。本技术提供的车架结构,能够带动打磨装置沿钢轨行进并进行打磨,保证了打磨工作的标准可靠,减少了人力劳动强度,进而提高了打磨的效率,也便于提高后续探伤的准确度。

技术研发人员:段宇,刘亚仑,周雪清,刘志毅,曾富,唐阳军,张仕东,徐冬,范进军,陈军

受保护的技术使用者:四川曜诚无损检测技术有限公司

技术研发日:20230307

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!