一种摆动式齿轨道岔跟端结构的制作方法

本技术属于齿轨道岔,尤其涉及一种摆动式齿轨道岔跟端结构。

背景技术:

1、与本实用新型最接近的现有技术是“一种齿轨道岔区可动齿轨安装装置(cn212925624 u)”实用新型专利,其可动齿轨跟端部分,采用了直线轴承式结构,该结构零件较多,对装配要求较高,且可动齿轨与固定齿轨对接处无互限位设计,易出现前后齿条接头部位错位现象,不利于列车上的齿轮与齿轨顺利啮合运行。另外,上述结构的可动齿轨跟端内部为了安装直线轴承,采用加高结构,对原材料尺寸要求较高,不利于成本的控制。

技术实现思路

1、本实用新型提供一种摆动式齿轨道岔跟端结构,以克服现有技术的不足。

2、本实用新型所采用的技术方案是:一种摆动式齿轨道岔跟端结构,包括摆动齿轨、底板和旋转座,所述底板上端设有圆形凹槽,且圆形凹槽的中央设有螺纹孔,所述旋转座上端顺线路方向设有第一限位槽,所述旋转座的下端具有与所述圆形凹槽适配的圆形凸台,所述圆形凸台的中央设有与所述限位槽贯通的圆柱孔;所述旋转座设置在所述底板上,且所述圆形凸台小间隙插装在圆形凹槽中,并通过螺栓销穿过圆柱孔与螺纹孔螺纹连接,将旋转座转动连接在底板上;所述摆动齿轨的跟端下部卡装在所述第一限位槽中,并通过第一螺栓副穿过旋转座和摆动齿轨将摆动齿轨跟端固定在第一限位槽中。

3、优选的,所述圆柱孔的上端具有沉槽,且所述螺栓销的螺栓头沉于所述圆形沉槽中。

4、进一步的,所述底板上还固定有限位座,所述限位座的上端顺线路方向设有与第一限位槽等宽、等深的第二限位槽,且当所述摆动齿轨处于闭合状态时,所述第二限位槽与第一限位槽的中心线基本重合;所述第二限位槽中卡装有固定齿轨,且固定齿轨的端部与摆动齿轨的端部通过凹凸圆弧面小间隙配合对接在一起,并使固定齿轨与摆动齿轨的相邻齿距与正常齿距相同。

5、优选的,所述限位座的端部与所述旋转座的端部也通过凹凸圆弧面小间隙配合对接在一起。

6、进一步的,所述限位座的两侧对称设置有l型夹板,所述l型夹板的底部通过第二螺栓副与底板固定连接,所述l型夹板的立部通过第三螺栓副穿过所述立部、限位座及固定齿轨将限位座夹持固定在底板上。

7、优选的,所述限位座、固定齿轨的对接端为弧度相同的凹圆弧面,所述旋转座、摆动齿轨的对接端为弧度相同的凸圆弧面,且所述凸圆弧面与所述圆形凸台同心布置。

8、进一步的,所述圆形凸台的直径小于所述圆形凹槽的直径,所述圆形凸台的高度小于所述圆形凹槽的深度。

9、优选的,所述圆形凸台的直径小于所述圆形凹槽的直径1-3mm,所述圆形凸台的高度小于所述圆形凹槽的深度1-3mm。

10、相较于现有技术,本实用新型具有的有益效果:

11、1、本实用新型摆动齿轨跟端采用枢轴旋转结构,不但简化了结构,提高了可靠性,而且安装方便。

12、2、本实用新型摆动齿轨跟端采用安装槽结构,对齿轨原材料尺寸无特殊要求,利于成本的控制。

13、3、本实用新型后端的固定齿轨同前端的摆动齿轨对接部均采用安装槽结构,限制了固定齿轨与摆动齿轨对接部的位移,且接头部位采用凹凸圆弧面小间隙配合,实现了对接部齿轨的连续性,且可有效防止齿轨闭合后对接部错牙和齿距异常,保证列车上的齿轮与齿轨顺利啮合运行。

14、4、本实用新型安装摆动齿轨的旋转座与安装固定齿轨的限位座对接部也采用凹凸圆弧面小间隙配合,进一步保证齿轨闭合后摆动齿轨与固定齿轨对接准确连续,齿距正常。

技术特征:

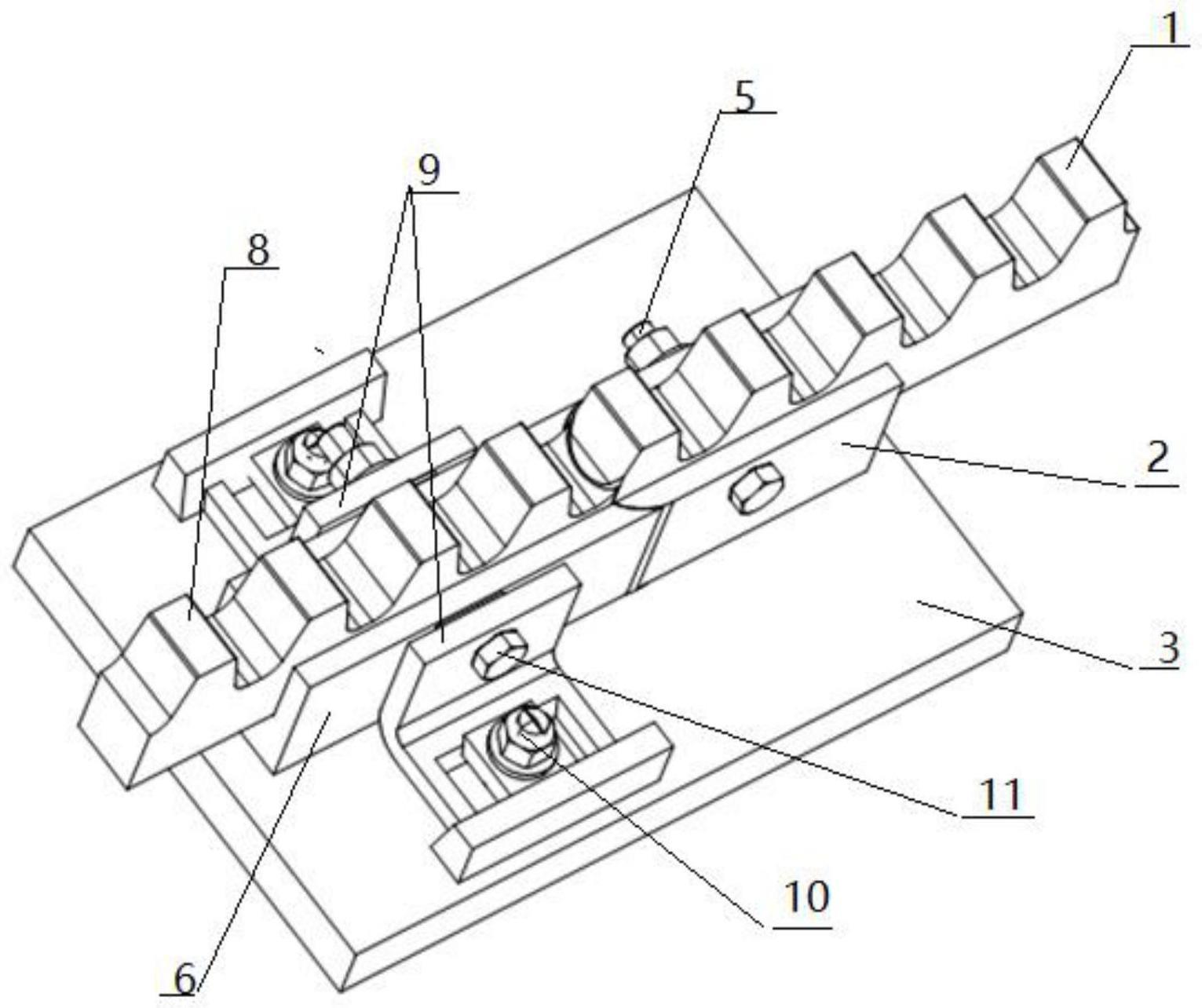

1.一种摆动式齿轨道岔跟端结构,其特征在于:包括摆动齿轨(1)、底板(3)和旋转座(2),所述底板(3)上端设有圆形凹槽(3-1),且圆形凹槽(3-1)的中央设有螺纹孔(3-2),所述旋转座(2)上端顺线路方向设有第一限位槽(2-1),所述旋转座(2)的下端具有与所述圆形凹槽(3-1)适配的圆形凸台(2-2),所述圆形凸台(2-2)的中央设有与所述限位槽(2-1)贯通的圆柱孔(2-3);所述旋转座(2)设置在所述底板(3)上,且所述圆形凸台(2-2)小间隙插装在圆形凹槽(3-1)中,并通过螺栓销(4)穿过圆柱孔(2-3)与螺纹孔(3-2)螺纹连接,将旋转座(2)转动连接在底板(3)上;所述摆动齿轨(1)的跟端下部卡装在所述第一限位槽(2-1)中,并通过第一螺栓副(5)穿过旋转座(2)和摆动齿轨(1)将摆动齿轨(1)跟端固定在第一限位槽(2-1)中。

2.根据权利要求1所述的摆动式齿轨道岔跟端结构,其特征在于:所述圆柱孔(2-3)的上端具有沉槽(2-4),且所述螺栓销(4)的螺栓头沉于所述圆形沉槽(2-4)中。

3.根据权利要求1或2所述的摆动式齿轨道岔跟端结构,其特征在于:所述底板(3)上还固定有限位座(6),所述限位座(6)的上端顺线路方向设有与第一限位槽(2-1)等宽、等深的第二限位槽(6-1),且当所述摆动齿轨(1)处于闭合状态时,所述第二限位槽(6-1)与第一限位槽(2-1)的中心线基本重合;所述第二限位槽(6-1)中卡装有固定齿轨(8),且固定齿轨(8)的端部与摆动齿轨(1)的端部通过凹凸圆弧面小间隙配合对接在一起,并使固定齿轨(8)与摆动齿轨(1)的相邻齿距与正常齿距相同。

4.根据权利要求3所述的摆动式齿轨道岔跟端结构,其特征在于:所述限位座(6)的端部与所述旋转座(2)的端部也通过凹凸圆弧面小间隙配合对接在一起。

5.根据权利要求3所述的摆动式齿轨道岔跟端结构,其特征在于:所述限位座(6)的两侧对称设置有l型夹板(9),所述l型夹板(9)的底部通过第二螺栓副(10)与底板(3)固定连接,所述l型夹板(9)的立部通过第三螺栓副(11)穿过所述立部、限位座(6)及固定齿轨(8)将限位座(6)夹持固定在底板(3)上。

6.根据权利要求4所述的摆动式齿轨道岔跟端结构,其特征在于:所述限位座(6)、固定齿轨(8)的对接端为弧度相同的凹圆弧面,所述旋转座(2)、摆动齿轨(1)的对接端为弧度相同的凸圆弧面,且所述凸圆弧面与所述圆形凸台(2-2)同心布置。

7.根据权利要求6所述的摆动式齿轨道岔跟端结构,其特征在于:所述圆形凸台(2-2)的直径小于所述圆形凹槽(3-1)的直径,所述圆形凸台(2-2)的高度小于所述圆形凹槽(3-1)的深度。

8.根据权利要求7所述的摆动式齿轨道岔跟端结构,其特征在于:所述圆形凸台(2-2)的直径小于所述圆形凹槽(3-1)的直径1-3mm,所述圆形凸台(2-2)的高度小于所述圆形凹槽(3-1)的深度1-3mm。

技术总结

一种摆动式齿轨道岔跟端结构,包括摆动齿轨、底板和旋转座,所述底板上端设有圆形凹槽,且圆形凹槽的中央设有螺纹孔,所述旋转座上端设有第一限位槽、下端具有与圆形凹槽适配的圆形凸台,所述圆形凸台的中央设有圆柱孔;所述旋转座设置在底板上,且圆形凸台小间隙插装在圆形凹槽中,并通过螺栓销穿过圆柱孔与螺纹孔螺纹连接,将旋转座转动连接在底板上;所述摆动齿轨的跟端下部卡装在第一限位槽中,并通过第一螺栓副穿过旋转座和摆动齿轨将摆动齿轨跟端固定在第一限位槽中。本技术摆动齿轨跟端采用枢轴旋转结构,不但简化了结构,提高了可靠性,而且安装方便。

技术研发人员:雷洁,施庆峰,亓云飞,李春强,周巧锋,姚媛

受保护的技术使用者:中铁宝桥集团有限公司

技术研发日:20230519

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!