一种用于落梁施工的竖向油缸保护装置的制作方法

本技术属于桥梁施工,涉及采用滑移法安装钢梁施工,具体涉及一种用于钢梁滑移施工完成后进行落梁施工的竖向油缸保护装置。

背景技术:

1、钢梁滑移安装施工,是顺桥向在墩顶设置滑道基础、铺设滑道,在滑道上放置滑靴,将钢梁支撑在滑靴上,采用牵引装置牵引滑靴沿滑道滑行,钢梁滑移到位后,转换支撑体系,然后整体落梁。

2、如图1所示,转换钢梁支撑体系时,需要先采用竖向油缸3将钢梁10向上顶起,然后撤去钢梁10下方滑靴11,拆除滑12及滑道基础13,在墩顶永久支座上设置一定高度的临时支座,然后将钢梁下落到临时支座上。此过程耗时较长,如果长时间采用竖向油缸3支撑钢梁,对油缸液压系统结构不利,因此通常在油缸将钢梁顶起后,要在竖向油缸3两侧分别设置临时垫块14代替油缸进行支撑,但设置临时垫块14和后期拆除费时费力。

3、如图2所示,钢梁10下落到临时支座15上后,拆除桥墩两侧支架,然后在墩顶两侧分别设置竖向油缸3进行落梁,落梁过程分步进行,按规程每步落梁不超过10cm,具体过程如下:在竖向油缸3顶部设置多层垫板16,油缸先将钢梁顶起,将临时支座15顶部拆除10cm高,然后油缸高度降低,将钢梁下落到临时支座15上,撤掉油缸顶部10cm厚垫板,然后油缸再将钢梁顶起,再将临时支座高度降低10cm,竖向油缸1和临时支座15如此交替降低高度,直至将钢梁10下落到墩顶永久支座17上。此过程竖向油缸3也需要长时间承受载荷,同样对油缸结构不利。

技术实现思路

1、本实用新型的目的是针对上述问题,提供一种用于落梁施工的竖向油缸保护装置,在钢梁进行支撑体系转换时可一直采用油缸支撑钢梁,在落梁过程中对油缸进行保护。

2、本实用新型的技术方案如下:

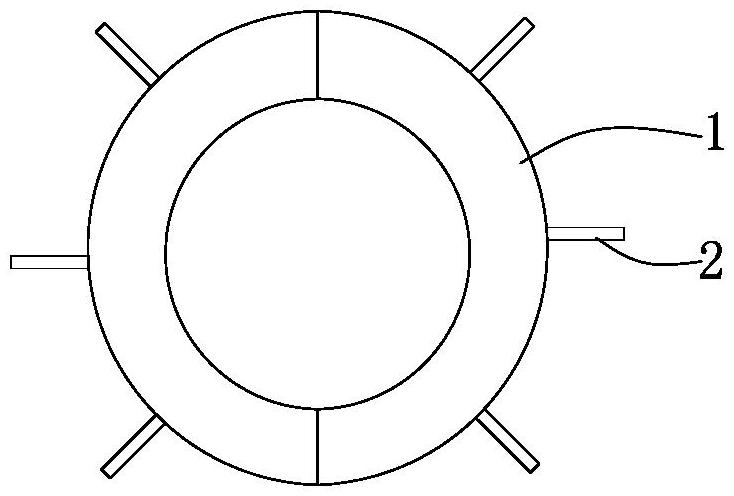

3、一种用于落梁施工的竖向油缸保护装置,其特征在于:包括两个半圆环形的钢垫块,每个钢垫块的内径和外径分别竖向油缸的活塞筒内径和外径相等,每个钢形垫块的顶面和底面平行,两垫块的厚度相等,每个钢垫块的外壁上沿与顶面和底面垂直的方向焊接至少一块肋板,每块肋板的上端与钢垫块的顶面齐平,两半环形钢垫块对扣成一圆环形。

4、本实用新型在竖向油缸活塞杆周围设置环形钢垫块,依靠环形垫块支撑上部载荷,可对油缸起有效保护作用,因此在进行钢梁支撑体系转换时,可一直采用竖向油缸进行支撑,能节省设置和拆除临时垫块的时间;在后期落梁时采用本实用新型同样能对油缸起保护作用。

技术特征:

1.一种用于落梁施工的竖向油缸保护装置,其特征在于:包括两个半圆环形的钢垫块,每个钢垫块的内径和外径分别竖向油缸的活塞筒内径和外径相等,每个钢形垫块的顶面和底面平行,两垫块的厚度相等,每个钢垫块的外壁上沿与顶面和底面垂直的方向焊接至少一块肋板,每块肋板的上端与钢垫块的顶面齐平,两半环形钢垫块对扣成一圆环形。

2.根据权利要求1所述的用于落梁施工的竖向油缸保护装置,其特征在于:两钢垫块对扣成圆环形时,两钢垫块上的肋板沿圆环直径方向对称设置。

3.根据权利要求1所述的用于落梁施工的竖向油缸保护装置,其特征在于:每块肋板的下端延伸到钢垫块底面下方一定长度。

4.根据权利要求1所述的用于落梁施工的竖向油缸保护装置,其特征在于:每个钢垫块的厚度为10cm。

技术总结

本技术涉及一种用于落梁施工的竖向油缸保护装置,包括两个半圆环形的钢垫块,每个钢垫块的内径和外径分别竖向油缸的活塞筒内径和外径相等,每个钢形垫块的顶面和底面平行,两垫块的厚度相等,每个钢垫块的外壁上沿与顶面和底面垂直的方向焊接至少一块肋板,每块肋板的上端与钢垫块的顶面齐平,两半环形钢垫块对扣成一圆环形。本技术使用时,两垫块对扣在油缸活塞杆周围并支撑在活塞筒顶部,由两个钢垫块支撑上部载荷,可对油缸起有效保护作用。

技术研发人员:石宏,张敏,张健,任明飞,师秀锋,李帅

受保护的技术使用者:中交路桥华东工程有限公司

技术研发日:20230623

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!