一种预制钢筋混凝土整体道口板快速铺设方法与流程

本发明涉及铁路道口,尤其涉及一种钢厂铁路专线采用预制钢筋混凝土整体道口板快速铺设的施工方法。

背景技术:

1、钢铁企业的厂区内部都会有自有铁路线路,作为企业内部物资周转以及联通铁路局的铁路实现物资通过铁路进出厂区。厂区铁路与公路交叉形成的铁路道口是铁路道床较容易损坏的地方,铁路道口道床的性能和寿命对企业铁路的运用成本影响较大。钢板道口和橡胶板道口整体性差,容易发生位移、变形、下沉等现象,修理频率较高,而现浇的整体混凝土道口施工时间需要15天左右。但受企业生产等各方面因素的影响,大多数情况下企业能够安排的封闭铁路的铁路道口大修改造时间只有两三天,使很多需要进行大修改造的道口没法在大修时采用混凝土整体道口改造方案,且混凝土整体道口此种结构的道口强度低、不能承受重载汽车的冲击辗轧,经常造成铺面破坏变形,且受损后不容易修补;维修周期短、维修费用高,影响铁路轨道的稳定,存在较大的安全隐患。

技术实现思路

1、本发明所要解决的技术问题是提供一种预制钢筋混凝土整体道口板快速铺设方法,它可以解决现有的大型钢铁厂内铁路道口施工周期长,道口强度不能承受重载汽车等外力辗轧冲击,经常造成铺面破坏变形,且受损后不容易维修、维修费用高,影响铁路轨道的稳定运行,存在较大的安全隐患的问题。

2、为了解决上述问题,本发明的技术方案是:这种预制钢筋混凝土整体道口板快速铺设方法,包括下列步骤:

3、一、封锁道口前将已达养护期的预制钢筋混凝土整体道口板吊到平板车上用火车运至施工的道口;

4、二、封锁道口,拆除道口铁路,机械开挖道床基坑宽3.5米、深0.7米,人工修整道床基坑底部,用水渣铺设底部100mm厚垫层并夯实;

5、三、测量基坑深度并确保控制深度为0.6米;

6、四、将预制钢筋混凝土整体道口板吊至道床基坑内,调整控制水平及中心线;

7、五、安装连接钢轨;

8、六、暂时开通道口铁路,调用火车头低速通过道口进行试压,并观察、测量道口板的水平面,如出现倾斜需将道口板吊起重新处理底部垫层;

9、七、用c35早强混凝土填补道口板两侧缝隙;

10、八、开通道口铁路14天后开通公路。

11、上述技术方案中,更为具体的方案是:所述预制钢筋混凝土整体道口板包括钢筋笼、混凝土浇注体、钢板和混凝土枕;所述钢板设置在所述混凝土浇注体底部,所述钢板起到与制作场地地面的隔离作用并确保预制道口板底部平整,同时确保预制道口板受力不均匀时不会从底部产生裂缝的作用;所述钢板上焊接有带弯勾钢筋的梅花桩,所述带弯勾钢筋的梅花桩伸入所述混凝土浇注体内;所述钢筋笼凝固在所述混凝土浇注体内;所述混凝土枕埋设在所述钢筋笼内与所述混凝土浇注体浇注为一体;所述混凝土浇注体顶部设置有吊孔,所述吊孔下方对应的混凝土浇注体处设置有吊环;所述混凝土浇注体顶面的直角部位设置有与所述混凝土浇注体浇注为一体的角钢;所述角钢用以保护混凝土在受到汽车行驶等外力冲撞时不被破坏。

12、进一步:所述角钢焊接有伸入所述混凝土浇注体内,直径为16 mm,长500 mm的钢筋,用以加强和确保角钢与混凝土的连接强度;所述角钢为7号角钢。

13、进一步:所述钢筋笼由纵向钢筋和横向钢筋交叉编制构成,底层钢筋笼钢筋的直径为16 mm,各钢筋之间的间距为150 mm;顶层钢筋笼钢筋的直径为12 mm,各钢筋之间的间距为80 mm。

14、进一步:所述钢筋笼外侧的混凝土保护层厚度为40mm。

15、进一步:所述带弯勾钢筋的梅花桩的直径为16 mm,各梅花桩之间的间距为300mm。

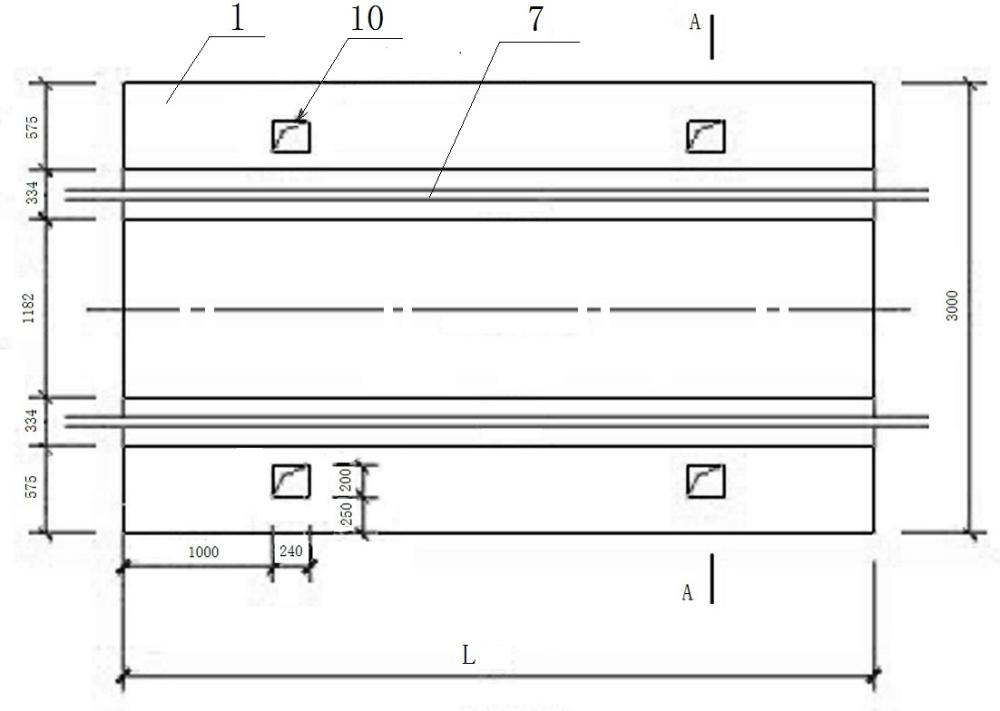

16、进一步:所述吊孔设置有四个;所述吊孔为边长为200 mm 的正方形孔,孔深137mm。

17、进一步:用于浇注所述混凝土浇注体的混凝土为c50混凝土。

18、进一步:所述钢板的厚度为20mm。

19、进一步:整个道口板的截面尺寸为宽3米、深0.6米。

20、由于采用上述技术方案,本发明与现有技术相比具有如下有益效果:

21、本发明不同于传统的道口铺面,将原来现浇的整体道口转为预先制作好的c50钢筋混凝土整体道口板,整体吊装至开挖好的道口基坑内,再连接好两头线路钢轨,道口线路即可开通,在时间上极大限度缩短了道口改造的现场施工时间,从原来现浇混凝土整体道口的15天施工时间缩短到了12-14小时,最大限度减少封闭铁路的施工时间,将对生产的影响降至最低;同时采用c50混凝土,道口强度提高,高强度可确保整体道口板的使用年限达到10年以上,降低了道口的维修成本。

技术特征:

1.一种预制钢筋混凝土整体道口板快速铺设方法,其特征在于:包括下列步骤:

2.根据权利要求1所述的一种预制钢筋混凝土整体道口板快速铺设方法,其特征在于:所述预制钢筋混凝土整体道口板包括钢筋笼、混凝土浇注体(1)、钢板(3)和混凝土枕(9);所述钢板(3)设置在所述混凝土浇注体(1)底部,所述钢板(3)上设置有带弯勾钢筋的梅花桩(4),所述带弯勾钢筋的梅花桩(4)伸入所述混凝土浇注体(1)内;所述钢筋笼凝固在所述混凝土浇注体(1)内;所述混凝土枕(9)埋设在所述钢筋笼内与所述混凝土浇注体(1)浇注为一体;所述混凝土浇注体(1)顶部设置有吊孔(10),所述吊孔(10)下方对应的混凝土浇注体(1)处设置有吊环(6);所述混凝土浇注体(1)顶面的直角部位设置有与所述混凝土浇注体(1)浇注为一体的角钢(5)。

3.根据权利要求2所述的预制钢筋混凝土整体道口板快速铺设方法,其特征在于:所述角钢(5)焊接有伸入所述混凝土浇注体(1)内,直径为16 mm,长500 mm的钢筋;所述角钢(5)为7号角钢。

4.根据权利要求3所述的预制钢筋混凝土整体道口板快速铺设方法,其特征在于:所述钢筋笼由纵向钢筋(2)和横向钢筋(8)交叉编制构成,底层钢筋笼钢筋的直径为16 mm,各钢筋之间的间距为150 mm;顶层钢筋笼钢筋的直径为12 mm,各钢筋之间的间距为80 mm。

5.根据权利要求4所述的预制钢筋混凝土整体道口板快速铺设方法,其特征在于:所述钢筋笼外侧的混凝土保护层厚度为40mm。

6.根据权利要求5所述的预制钢筋混凝土整体道口板快速铺设方法,其特征在于:所述带弯勾钢筋的梅花桩(4)的直径为16 mm,各梅花桩之间的间距为300 mm。

7.根据权利要求6所述的预制钢筋混凝土整体道口板快速铺设方法,其特征在于:所述吊孔(10)设置有四个;所述吊孔(10)为边长为200 mm 的正方形孔,孔深137 mm。

8.根据权利要求7所述的预制钢筋混凝土整体道口板快速铺设方法,其特征在于:用于浇注所述混凝土浇注体(1)的混凝土为c50混凝土。

9.根据权利要求8所述的预制钢筋混凝土整体道口板快速铺设方法,其特征在于:所述钢板(3)的厚度为20mm。

10.根据权利要求9所述的预制钢筋混凝土整体道口板快速铺设方法,其特征在于:整个道口板的截面尺寸为宽3米、深0.6米。

技术总结

本发明公开一种预制钢筋混凝土整体道口板快速铺设方法,涉及道口施工领域,步骤是:一、将预制整体道口板运至施工的道口;二、开挖道床基坑,修整道床基坑底部,用水渣铺设底部垫层并夯实;三、测量控制基坑深度;四、将预制整体道口板吊至道床基坑内,调控水平及中心线;五、安装连接钢轨;六、用火车头进行试压,测量道口板的水平面,如出现倾斜需将道口板吊起重新处理底部垫层;七、用C35混凝土填补道口板两侧缝隙;八、开通道口铁路14天后开通公路。本发明能解决现有钢厂铁路道口施工周期长,道口强度低、承受重载外力冲击易造成铺面破坏变形,且受损后不容易修补,维修费用高,影响铁路轨道的稳定运行等问题。

技术研发人员:梁惠,张廷波,何海东,覃显淋,肖正洪,潘治洲,梁雨翔,宾勇靖,莫必强,郭忠,易月友,覃龙华

受保护的技术使用者:广西柳州钢铁集团有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!