一种手动夹紧防松机构的制作方法

[0001]

本实用新型涉及夹具领域,具体涉及一种手动夹紧防松机构。

背景技术:

[0002]

众所周知在夹具中通常会用到气动夹紧机构,现有的气动夹紧机构通常包括驱动气缸和杠杆压紧机构,通过气缸驱动杠杆压紧机构从而实现压紧,因此需要气缸一直处于伸出或收缩状态,并且要保证气缸内的气体压力充足,才能保证稳定压紧状态。因此这种夹紧机构受气压影响较大,在出现气压不问或突然停气的状态那么夹紧机构就会失效。针对一些特殊条件下的夹紧,会带来巨大的安全隐患。

技术实现要素:

[0003]

针对上述现有技术中的不足之处,本实用新型提供一种手动夹紧防松机构,其可以手动锁紧,防止因停气或断气夹紧失效。

[0004]

为了达到上述目的,本实用新型采用了以下技术方案:

[0005]

一种手动夹紧防松机构,其特征在于:包括立板、气缸、压臂、第一链板、大臂、第二链板,其中所述气缸的缸体铰链连接在所述立板下部的支耳上,所述气缸的缸杆端部与所述大臂的一端铰链连接,所述大臂的另一端与所述立板上部一侧的铰接点铰链连接,所述压臂包括水平延伸的手持部以及斜向延伸的驱动部,所述手持部位于所述立板的上方且保留有运动间隙;所述第二链板一端与所述驱动部的中部铰链连接,另一端与所述大臂的中部铰链连接;所述第一链板的一端与所述驱动部的下端部铰链连接,另一端与所述立板上的铰接点铰链连接,下压所述手持部可使得第二链板与所述驱动部位于同一条直线,所述驱动部的下端紧贴所述立板的侧壁,由所述大臂、驱动部、第一链板组成自锁三角形。

[0006]

进一步地,所述大臂的前端为叉口,所述压臂和第二链板均位于所述大臂的叉口内,所述第二链板的数量为两个分别位于所述压臂的两侧,且在两个所述第二链板之间设置有轴套,在所述第二链板与所述大臂之间设置有垫片。

[0007]

进一步地,所述压臂上的铰接孔内均设置有衬套。

[0008]

进一步地,所述第一链板上设置有限位所述第二链板与驱动部的铰接点的锁钩结构。

[0009]

本实用新型的有益效果包括:结构简单,成本低,可实现手动夹紧防松,自锁效果好,避免夹具手气压影响出现夹紧失效。

附图说明

[0010]

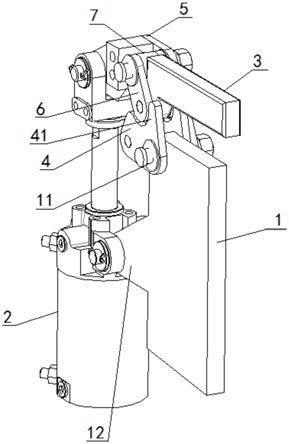

图1是本实用新型的结构示意图;

[0011]

图2是本实用新型的实施例的结构示意图;

[0012]

图3是本实用新型中压臂的结构示意图。

具体实施方式

[0013]

下面结合具体实施例及附图来进一步详细说明本实用新型。

[0014]

一种如图1-3所示的手动夹紧防松机构,其特征在于:包括立板1、气缸2、压臂3、第一链板4、大臂5、第二链板6,其中所述气缸2的缸体铰链连接在所述立板1下部的支耳12上。所述气缸2的缸杆端部与所述大臂5的一端铰链连接,所述大臂5的另一端与所述立板1上部一侧的铰接点11铰链连接,由此形成一个完整的杠杆压紧机构。所述压臂3包括水平延伸的手持部31以及斜向延伸的驱动部32。所述手持部31位于所述立板1的上方且保留有运动间隙;所述第二链板6一端与所述驱动部32的中部铰链连接,另一端与所述大臂5的中部铰链连接;所述第一链板4的一端与所述驱动部32的下端部铰链连接,另一端与所述立板1上的铰接点11铰链连接。下压所述手持部31可使得第二链板6与所述驱动部32位于同一条直线,所述驱动部32的下端紧贴所述立板1的侧壁,由所述大臂5、驱动部32、第一链板4组成自锁三角形,从而限制大臂5的向下转动。因而在气缸缺气或断气时大臂5由于自锁三角形的支撑实现防松。

[0015]

如图2所示的实施例中,所述大臂5的前端为叉口,所述压臂3和第二链板6均位于所述大臂5的叉口内,所述第二链板6的数量为两个分别位于所述压臂3的两侧,且在两个所述第二链板6之间设置有轴套7,在所述第二链板6与所述大臂5之间设置有垫片。

[0016]

为减少压臂3的磨损在所述压臂3上的铰接孔内均设置有衬套。

[0017]

如图1所示,所述第一链板4上设置有限位所述第二链板6与驱动部32的铰接点的锁钩结构41。其作用在于下压压臂3时限制第二链板6与驱动部32的铰接点运动,使得自锁三角形结构稳定。

[0018]

以上对本实用新型实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本实用新型实施例的原理以及实施方式进行了阐述,以上实施例的说明只适用于帮助理解本实用新型实施例的原理;同时,对于本领域的一般技术人员,依据本实用新型实施例,在具体实施方式以及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1