一种板件钻孔装置的制作方法

[0001]

本实用新型涉及机械设备技术领域,特别是涉及一种板件钻孔装置。

背景技术:

[0002]

目前,随着电子产品对高精密度与高复杂度整合电路的需求越来越高,进而需要建构出线路更为复杂的多层板结构,即将多片电路板堆迭黏合,并透过钻孔将各层之间的电路线路导通连接,因此,钻孔的精准度对于电路板的加工良率有极重要的影响性,故在现有技术中,为了确保钻孔的精准度进而搭配图像传感器钻孔操作,即让板件随着钻孔平台移位,继而让板件的待钻孔处逐一移至钻头设置处,然后利用图像传感器逐孔定位再进行钻孔作业。

[0003]

但在实践中发现,由于在现有技术中,整个板件的钻孔过程必须耗费非常多的时间进行钻孔处对位作业,不仅耗费了大量人力和时间,导致整个板件的钻孔工作效率低,还无法保证钻孔精度,容易影响电路板的加工良率。

[0004]

因此,需要提供一种板件钻孔装置以解决上述技术问题。

技术实现要素:

[0005]

本实用新型主要解决的技术问题是提供一种板件钻孔装置,解决了目前板件的钻孔过程因必须耗费非常多的时间进行钻孔处对位作业而导致钻孔工作效率低,且无法保证钻孔精度,容易影响电路板的加工良率的问题,能够通过利用线性扫瞄而大幅提升钻孔处对位效率。

[0006]

为解决上述技术问题,本实用新型采用的一个技术方案是提供一种板件钻孔装置,包括机架1、于第一轴向滑动的进退滑座2、于第二轴向滑动的横移滑座3、于第三轴向滑动的升降滑座4、钻孔器5与用于线性扫描并标记板件待钻孔洞的线型图像传感器6;其中,所述机架1进一步包括平台部11与直立部12,所述进退滑座2置于所述平台部11上,所述横移滑座3与所述线型图像传感器6置于所述直立部12上,所述升降滑座4置于所述横移滑座3内,所述钻孔器5置于所述升降滑座4上。

[0007]

优选,板件钻孔装置进一步包括第一轴向螺杆21、用于驱动所述第一轴向螺杆21转动的第一马达22、第二轴向螺杆31、用于驱动所述第二轴向螺杆31转动的第二马达32、第三轴向螺杆41与用于驱动所述第三轴向螺杆41转动的第三马达42;其中,所述直立部12的两端设有螺杆固定架7,所述螺杆固定架7之前设有滑座固定支架33,所述第二轴向螺杆31置于所述滑座固定支架33以及所述螺杆固定架7之间,所述横移滑座3置于所述滑座固定支架33上并连接所述第二轴向螺杆31,所述第二马达32通过任一所述螺杆固定架7与所述第二轴向螺杆31连接,所述第一马达22与所述第三马达42分别置于所述平台部11与所述直立部12上,所述第一轴向螺杆21连接于所述第一马达22与所述进退滑座2之间,所述第三轴向螺杆41连接于所述第三马达42与所述升降滑座4之间。

[0008]

优选,所述直立部12进一步包括支撑架1201与倒u型支架1202,所述螺杆固定架7

置于所述支撑架1201与所述倒u型支架1202之间,所述支撑架1201的一端置于所述平台部11上、另一端与所述螺杆固定架7的底部连接,所述倒u型支架1202的两端分别连接于所述螺杆固定架7的顶部,所述线型图像传感器6与所述第三马达42可移动置于所述倒u型支架1202上。

[0009]

优选,所述板件钻孔装置进一步包括滑座支撑柱23与用于固定连接所述滑座支撑柱23的支撑柱卡座24;其中,所述进退滑座2置于所述第二轴向螺杆31的下方,所述支撑柱卡座24置于所述进退滑座2的底部,所述滑座支撑柱23通过紧固件与所述支撑柱卡座24固定连接,所述滑座支撑柱23置于所述平台部11上。

[0010]

优选,所述线型图像传感器6至少包括线型ccd图像传感器。

[0011]

优选,所述支撑柱卡座24上设有内螺纹连接结构,所述滑座支撑柱23通过所述内螺纹连接结构固定安装于所述进退滑座2的底部上并同时通过旋转连接。

[0012]

优选,所述支撑架1201与所述滑座支撑柱23的底部分别设有第一支撑底板8与第二支撑底板9,所述第一支撑底板8与所述第二支撑底板9分别置于所述平台部11上,所述第一马达22置于所述第二支撑底板9上;

[0013]

所述第一轴向至少包括相对所述线型图像传感器6的水平前后轴向,所述第二轴向至少包括相对所述进退滑座2的水平左右轴向,所述第三轴向至少包括垂直上下轴向。

[0014]

本实用新型的有益效果是:本实用新型提供的一种板件钻孔装置,解决了目前板件的钻孔过程因必须耗费非常多的时间进行钻孔处对位作业而导致钻孔工作效率低,且无法保证钻孔精度,容易影响电路板的加工良率的问题,能够通过利用线性扫瞄而大幅提升钻孔处对位效率。

附图说明

[0015]

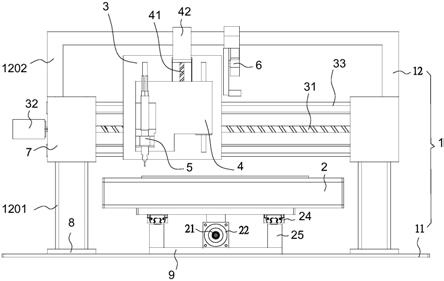

图1是本实用新型的一种板件钻孔装置的第一优选实施例的结构原理示意图。

[0016]

机架1;进退滑座2;横移滑座3;升降滑座4;钻孔器5;线型图像传感器6;螺杆固定架7;第一支撑底板8;第二支撑底板9;平台部11;直立部12;第一轴向螺杆21;第一马达22;滑座支撑柱23;支撑柱卡座24;第二轴向螺杆31;第二马达32;滑座固定支架33;第三轴向螺杆41;第三马达42;支撑架1201;倒u型支架1202。

具体实施方式

[0017]

下面结合图示对本实用新型的技术方案进行详述。

[0018]

请参阅图1,图1是本实用新型的一种板件钻孔装置的第一优选实施例的结构原理示意图。如图1所示,本实施例的板件钻孔装置,包括机架1、于第一轴向滑动的进退滑座2、于第二轴向滑动的横移滑座3、于第三轴向滑动的升降滑座4、钻孔器5与用于线性扫描并标记板件待钻孔洞的线型图像传感器6;其中,机架1进一步包括平台部11与直立部12,进退滑座2置于平台部11上,横移滑座3与线型图像传感器6置于直立部12上,升降滑座4置于横移滑座3内,钻孔器5置于升降滑座4上;

[0019]

以及,板件钻孔装置进一步包括第一轴向螺杆21、用于驱动第一轴向螺杆21转动的第一马达22、第二轴向螺杆31、用于驱动第二轴向螺杆31转动的第二马达32、第三轴向螺杆41与用于驱动第三轴向螺杆41转动的第三马达42;其中,直立部12的两端设有螺杆固定

架7,螺杆固定架7之前设有滑座固定支架33,第二轴向螺杆31置于滑座固定支架33以及螺杆固定架7之间,横移滑座3置于滑座固定支架33上并连接第二轴向螺杆31,第二马达32通过任一螺杆固定架7与第二轴向螺杆31连接,第一马达22与第三马达42分别置于平台部11与直立部12上,第一轴向螺杆21连接于第一马达22与进退滑座2之间,第三轴向螺杆41连接于第三马达42与升降滑座4之间;

[0020]

以及,直立部12进一步包括支撑架1201与倒u型支架1202,螺杆固定架7置于支撑架1201与倒u型支架1202之间,支撑架1201的一端置于平台部11上、另一端与螺杆固定架7的底部连接,倒u型支架1202的两端分别连接于螺杆固定架7的顶部,线型图像传感器6与第三马达42可移动置于倒u型支架1202上;

[0021]

板件钻孔装置进一步包括滑座支撑柱23与用于固定连接滑座支撑柱23的支撑柱卡座24;其中,进退滑座2置于第二轴向螺杆31的下方,支撑柱卡座24置于进退滑座2的底部,滑座支撑柱23通过紧固件与支撑柱卡座24固定连接,滑座支撑柱23置于平台部11上;

[0022]

线型图像传感器6至少包括线型ccd图像传感器;

[0023]

支撑柱卡座24上设有内螺纹连接结构,滑座支撑柱23通过内螺纹连接结构固定安装于进退滑座2的底部上并同时通过旋转连接;

[0024]

支撑架1201与滑座支撑柱23的底部分别设有第一支撑底板8与第二支撑底板9,第一支撑底板8与第二支撑底板9分别置于平台部11上,第一马达22置于第二支撑底板9上;

[0025]

第一轴向至少包括相对线型图像传感器6的水平前后轴向,第二轴向至少包括相对进退滑座2的水平左右轴向,第三轴向至少包括垂直上下轴向。

[0026]

在本实施例中,本实施例于钻孔前将板件定位于进退滑座2上,并通过利用第一轴向螺杆21与第一马达22驱动进退滑座2相对线型图像传感器6进行移位,以让线型图像传感器6线性扫瞄到板件上的各个待钻孔处,并将各个待钻孔处的座标予以记录;

[0027]

以及,在线型图像传感器6扫瞄完成后,依据所记录各个待钻孔处的座标,利用进退滑座2的进退移位配合横移滑座3的横移移位,再由升降滑座4驱动钻孔器5升降,进而对板件70的各个待钻孔处进行逐一钻孔。

[0028]

可见,实施图1所描述的板件钻孔装置,解决了目前板件的钻孔过程因必须耗费非常多的时间进行钻孔处对位作业而导致钻孔工作效率低,且无法保证钻孔精度,容易影响电路板的加工良率的问题,能够通过利用线性扫瞄而大幅提升钻孔处对位效率。

[0029]

此外,实施图1所描述的板件钻孔装置,该板件钻孔装置结构简单,方便实用,可以满足企业大部分的生产需要,不仅省时省力,减少企业的生产成本,还可减轻工人劳动强度,提高生产效率。

[0030]

以上仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1