一种薄膜流延分切调位装置的制作方法

1.本实用新型涉及薄膜流延分切调位装置领域,具体属于一种薄膜流延分切调位装置。

背景技术:

2.氧传感器芯片是生产制作汽车氧传感器产品的核心部件,氧传感器芯片质量的好坏与否,对汽车氧传感器产品的整体性能起决定性作用。

3.氧传感器芯片上有电极,芯片整体抗撞击性能差。如果芯片在受到较大的撞击力时,会引起芯片整体断裂或芯片中的电极出现裂纹,而导致整个芯片报废。为了确保生产制作完成后的芯片运输安全,需要对每件芯片进行覆膜包装。由于芯片较小,需要对包装芯片所用的膜层料卷进行流延分切加工,此时需要使用薄膜流延分切装置,而普通的薄膜流延分切装置在实际使用时,存在以下问题:1,普通薄膜流延分切装置没有能够根据实际芯片产品包装需要,而进行移动调位的分位套环,分切较窄或较小尺寸的薄膜时,容易发生跑偏或错位,使得前后分切薄膜的尺寸一致性差;2,普通薄膜流延分切装置中没有带刻度能够精确调节,切刀与分切组件之间间隙距离的组件,无法对不同厚度的薄膜,进行精确流延调节,使得分切薄膜的整体均一性差;3,普通薄膜流延分切装置中主动辊与分切辊之间同步性差,时常发生丢步,影响生产。为此,本实用新型提供了一种薄膜流延分切调位装置。

技术实现要素:

4.本实用新型提供一种薄膜流延分切调位装置,通过对主动辊组件、电机动力系统、导向从动辊、夹持调节辊组件、分位套环、定位调切装置和定位架装置的整体研发设计,解决了上述背景技术中提到的问题。同时,本实用新型能够根据待分切薄膜的厚度,以及需要分切的薄膜的宽度,进行间隙及切刀位置的调节,确保薄膜分切定位准确,裁切流畅,不会出现丢步,同时消除连续生产过程中,容易跑位及偏位现象的出现,适合在对氧传感器芯片包装覆膜进行流延分切生产时推广使用。

5.为实现上述目的本实用新型采用的技术方案如下:

6.一种薄膜流延分切调位装置,包括主动辊组件、电机动力系统、导向从动辊、夹持调节辊组件、分位套环、定位调切装置和定位架装置,主动辊组件、导向从动辊和夹持调节辊组件的两端,都通过弹子盘嵌装在定位架装置内侧,分位套环套装在夹持调节辊组件上面,所述主动辊组件的右端内侧有齿轮卡盘,齿轮卡盘安装在主动辊组件与弹子盘之间的区域,所述电机动力系统安装在定位架装置的外侧,电机动力系统中的伺服电机与主动辊组件的右端外侧连接,伺服电机能够带动主动辊组件,在定位架装置内侧对应的卡装弹子盘上转动,所述夹持调节辊组件位于主动辊组件与导向从动辊之间,所述定位调切装置有横梁、定位套卡块组件和调切板刀组件,横梁的两端安装在定位架装置的上部内侧,定位套卡块组件通过螺栓安装在横梁上,所述定位套卡块组件能够随螺栓的旋紧固定在横梁上,固定定位套卡块组件的螺栓松开后,定位套卡块组件能够在横梁上进行横向移动,所述定

位套卡块组件的外侧有缺口,调切板刀组件的上部,通过销钉安装在定位套卡块组件外侧的缺口处,所述调切板刀组件的下部与夹持调节辊组件上的分位套环相对应。

7.优选地,所述主动辊组件有主动辊、弹子盘和齿轮卡盘,主动辊外表面光滑,主动辊的两端部外侧套装有弹子盘,所述齿轮卡盘固定套装在主动辊右端弹子盘的内侧,所述弹子盘整体嵌装在定位架装置右侧的支撑板上,所述主动辊的右端与电机动力系统连接,电机动力系统有伺服电机、减速器和控制系统,伺服电机轴向端安装有减速器,伺服电机与主动辊的右端连接,控制系统能够控制伺服电机和减速器工作运行时,带动主动辊整体沿主动辊右端的弹子盘中心转动。

8.优选地,所述夹持调节辊组件有夹持调节辊、联动齿轮和定位弹子盘,所述定位弹子盘整体卡装在定位架装置右侧的支撑板上,定位弹子盘位于主动辊两端部弹子盘嵌装位置的内侧,所述联动齿轮套装在夹持调节辊的右端部,联动齿轮的安装位置与主动辊端部齿轮卡盘的安装位置相对应,所述联动齿轮与主动辊端部的齿轮卡盘相互齿卡咬合连接,当主动辊齿轮卡盘转动时,能够带动联动齿轮夹持调节辊沿定位弹子盘转动。

9.优选地,所述分位套环套装在夹持调节辊组件中的夹持调节辊上面,分位套环上面嵌装有螺栓,通过螺栓的向内旋进或向外旋出,能够将分位套环固定或松开移动在夹持调节辊外表面上。

10.优选地,所述定位调切装置中调切板刀组件有调切板刀,定位套卡块组件外侧缺口侧面有两个安装孔,调切板刀上部通过销钉安装在第一个安装孔内,调切板刀的下部与夹持调节辊上的分位套环相对应,所述调切板刀侧面有调位销,调位销安装在第二个安装孔内,调位销下方与第二个安装孔接触部位的内侧有压簧,所述调位销上方有调位柱和带刻度螺旋微调件,调位柱下方与调位销上方接触连接,调位柱纵向穿装在第二个安装孔上方,带刻度螺旋微调件安装在调位柱上,带刻度螺旋微调件能够带动调位柱上下移动,所述带刻度螺旋微调件带动调位柱上下移动时,能够压动调位销,进而调节调切板刀与对应的分位套环之间的间距。

11.与已有技术相比,本实用新型的有益效果如下:

12.通过对主动辊组件、电机动力系统、导向从动辊、夹持调节辊组件、分位套环、定位调切装置和定位架装置进行整体研发设计,制造出了一种薄膜流延分切调位装置。解决了普通薄膜流延分切装置在实际使用时,存在的问题:1,普通薄膜流延分切装置没有能够根据实际芯片产品包装需要,而进行移动调位的分位套环,分切较窄或较小尺寸的薄膜时,容易发生跑偏或错位,使得前后分切薄膜的尺寸一致性差;2,普通薄膜流延分切装置中没有带刻度能够精确调节,切刀与分切组件之间间隙距离的组件,无法对不同厚度的薄膜,进行精确流延调节,使得分切薄膜的整体均一性差;3,普通薄膜流延分切装置中主动辊与分切辊之间同步性差,时常发生丢步,影响生产。

13.本实用新型能够根据待分切薄膜的厚度,以及需要分切的薄膜的宽度,进行间隙及切刀位置的调节,确保薄膜分切定位准确,裁切流畅,不会出现丢步,同时消除连续生产过程中,容易跑位及偏位现象的出现,适合在对氧传感器芯片包装覆膜进行流延分切生产时推广使用。

附图说明

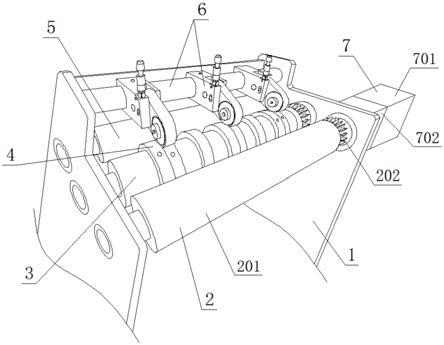

14.图1为本实用新型整体结构示意图;

15.图2为本实用新型中定位调切装置与夹持调节辊组件、分位套环整体连接示意图;

16.图3为本实用新型中定位调切装置示意图。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于实用新型保护的范围。

18.下面结合实施例和具体实施方式对本实用新型做进一步详细的说明。

19.参见附图:一种薄膜流延分切调位装置,包括主动辊组件2、电机动力系统7、导向从动辊5、夹持调节辊组件3、分位套环4、定位调切装置6和定位架装置1,主动辊组件2、导向从动辊5和夹持调节辊组件3的两端,都通过弹子盘嵌装在定位架装置内侧,分位套环4套装在夹持调节辊组件3上面,所述主动辊组件2的右端内侧有齿轮卡盘202,齿轮卡盘202安装在主动辊组件2与弹子盘之间的区域,所述电机动力系统7安装在定位架装置1的外侧,电机动力系统7中的伺服电机701与主动辊组件2的右端外侧连接,伺服电机701能够带动主动辊组件2,在定位架装置1内侧对应的卡装弹子盘上转动,所述夹持调节辊组件3位于主动辊组件2与导向从动辊5之间,所述定位调切装置6有横梁601、定位套卡块组件602和调切板刀组件603,横梁601的两端安装在定位架装置1的上部内侧,定位套卡块组件602通过螺栓安装在横梁601上,所述定位套卡块组件602能够随螺栓的旋紧固定在横梁601上,固定定位套卡块组件602的螺栓松开后,定位套卡块组件602能够在横梁601上进行横向移动,所述定位套卡块组件602的外侧有缺口,调切板刀组件603的上部,通过销钉安装在定位套卡块组件602外侧的缺口处,所述调切板刀组件603的下部与夹持调节辊组件3上的分位套环4相对应。

20.优选地,所述主动辊组件2有主动辊201、弹子盘和齿轮卡盘202,主动辊201外表面光滑,主动辊201的两端部外侧套装有弹子盘,所述齿轮卡盘202固定套装在主动辊201右端弹子盘的内侧,所述弹子盘整体嵌装在定位架装置1右侧的支撑板上,所述主动辊201的右端与电机动力系统7连接,电机动力系统7有伺服电机701、减速器702和控制系统,伺服电机701轴向端安装有减速器702,伺服电机701与主动辊201的右端连接,控制系统能够控制伺服电机701和减速器702工作运行时,带动主动辊201整体沿主动辊201右端的弹子盘中心转动。

21.优选地,所述夹持调节辊组件3有夹持调节辊301、联动齿轮302和定位弹子盘,所述定位弹子盘整体卡装在定位架装置1右侧的支撑板上,定位弹子盘位于主动辊201两端部弹子盘嵌装位置的内侧,所述联动齿轮302套装在夹持调节辊301的右端部,联动齿轮302的安装位置与主动辊201端部齿轮卡盘202的安装位置相对应,所述联动齿轮302与主动辊201端部的齿轮卡盘202相互齿卡咬合连接,当主动辊201齿轮卡盘202转动时,能够带动联动齿轮302夹持调节辊301沿定位弹子盘转动。

22.优选地,所述分位套环4套装在夹持调节辊组件3中的夹持调节辊301上面,分位套环4上面嵌装有螺栓,通过螺栓的向内旋进或向外旋出,能够将分位套环4固定或松开移动

在夹持调节辊301外表面上。

23.优选地,所述定位调切装置6中调切板刀组件603有调切板刀6031,定位套卡块组件602外侧缺口侧面有两个安装孔,调切板刀6031上部通过销钉安装在第一个安装孔内,调切板刀6031的下部与夹持调节辊301上的分位套环4相对应,所述调切板刀6031侧面有调位销6032,调位销6032安装在第二个安装孔内,调位销6032下方与第二个安装孔接触部位的内侧有压簧,所述调位销6032上方有调位柱和带刻度螺旋微调件6033,调位柱下方与调位销6032上方接触连接,调位柱纵向穿装在第二个安装孔上方,带刻度螺旋微调件6033安装在调位柱上,带刻度螺旋微调件6033能够带动调位柱上下移动,所述带刻度螺旋微调件6033带动调位柱上下移动时,能够压动调位销6032,进而调节调切板刀6031与对应的分位套环4之间的间距。

24.使用时,先根据分切薄膜的宽度尺寸,通过定位套卡块组件602上螺栓的松紧,调节相邻定位套卡块组件602外侧调切板刀6031在横梁上的间距,再通过分位套环4上螺栓的松紧,调节相邻分位套环4在夹持调节辊301外表面上的间距,相邻分位套环4之间的间距与相邻调切板刀6031之间的间距相互匹配;再根据分切薄膜的厚度,旋转带刻度螺旋微调件6033,带刻度螺旋微调件6033带动调位柱移动,调位柱压动调位销6032,调节调切板刀6031与对应的分位套环4之间的间距;薄膜通过固定缠绕方式,由调切板刀6031与分位套环4之间穿出;控制系统指令伺服电机701和减速器702工作,减速器702带动主动辊201和齿轮卡盘202转动,同时齿轮卡盘202通过联动齿轮302带动夹持调节辊301与主动辊201保持同步转动,牵引薄膜的同时,在调切板刀6031与分位套环4共同作用下,将薄膜按需要分切的宽度尺寸进行分切工作。

25.本实用新型解决了普通薄膜流延分切装置在实际使用时,存在的问题:1,普通薄膜流延分切装置没有能够根据实际芯片产品包装需要,而进行移动调位的分位套环4,分切较窄或较小尺寸的薄膜时,容易发生跑偏或错位,使得前后分切薄膜的尺寸一致性差;2,普通薄膜流延分切装置中没有带刻度能够精确调节,切刀与分切组件之间间隙距离的组件,无法对不同厚度的薄膜,进行精确流延调节,使得分切薄膜的整体均一性差;3,普通薄膜流延分切装置中主动辊201与分切辊之间同步性差,时常发生丢步,影响生产。

26.本实用新型能够根据待分切薄膜的厚度,以及需要分切的薄膜的宽度,进行间隙及切刀位置的调节,确保薄膜分切定位准确,裁切流畅,不会出现丢步,同时消除连续生产过程中,容易跑位及偏位现象的出现,适合在对氧传感器芯片包装覆膜进行流延分切生产时推广使用。

27.以上所述的仅是本实用新型的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1