基于长方体重件的互插式半包型液压翻转机构的制作方法

1.本实用新型涉及翻转装备技术领域,特别涉及一种基于长方体重件的互插式半包型液压翻转机构。

背景技术:

2.现代制造中装配工作量占整个产品研制工作量的20%~70%,平均为45%,装配时间占整个制造时间的40%~60%,而对于一些大型机械设备零件装配过程中的翻转及转运又会占据装配时间的50%左右。

3.以煤矿机械设备中液压支护装备为例,液压支护装配中典型零件、组件、部件轻则几吨,重达十几吨,几十吨。尤其是护帮板、前梁、顶梁,外形近似长方体,数量多,装配过程中翻转频繁,翻转后的转运过程繁琐,浪费工时,上述零件、组件、部件装配过程中,依靠天车配合人力进行翻转,不仅工人劳动强度大,还存在安全隐患。

技术实现要素:

4.有鉴于此,针对上述不足,有必要提出一种基于长方体重件的互插式半包型液压翻转机构。

5.一种基于长方体重件的互插式半包型液压翻转机构,包括承接组件、承接台、转接台、转接组件,所述承接组件包括承接板、第一驱动液压缸、第一梳齿部,所述承接板的一端为自由端,所述承接板的另一端的两侧与承接台转动连接,所述第一驱动液压缸的固定端设于承接台上,并与承接台铰接,所述第一驱动液压缸的伸缩端与承接板铰接,所述第一梳齿部包括多个“l”第一承重条,多个第一承重条固设于承接板相对自由端的一端,多个第一承重条相互平行,多个第一承重条沿承接板的宽度方向一线排列,以使承接组件成“l”形,所述转接台与承接台滑动连接,所述转接台相对承接台可上下直线升降,所述转接组件包括转接板、第二驱动液压缸、第二梳齿部,所述转接板的一端为自由端,所述转接板的另一端的两侧与转接台转动连接,所述第二驱动液压缸的固定端设于转接台上,并与转接台铰接,所述第二驱动液压缸的伸缩端与转接板铰接,所述第二梳齿部包括多个“l”第二承重条,多个第二承重条固设于转接板相对自由端的一端,多个第二承重条相互平行,多个第二承重条沿转接板的宽度方向一线排列,以使转接组件成“l”形,所述第一承重条的宽度不大于相邻两个第二承重条的间距,所述第二承重条的宽度不大于相邻两个第一承重条的间距。

6.优选的,所述承接台为圆形,所述承接板长度方向指向承接台的圆心设置,所述转接板长度方向指向承接台的圆心设置,所述转接台沿承接台的径向滑动。

7.优选的,所述第一承重条与第二承重条交错设置,以使第一承重条与第二承重条实现互插。

8.优选的,所述承接板的自由端设有多个第一齿槽,所述第一齿槽的宽度不小于叉车臂的宽度,所述转接板的自由端设有多个第二齿槽,所述第二齿槽的宽度不小于叉车臂

的宽度。

9.优选的,所述承接组件还包括第一限位块,所述第一限位块固设于承接台上,所述第一限位块设于承接板的自由端的下方,所述转接组件还包括第二限位块,所述第二限位块固设于转接台上,所述第一限位块设于转接板的自由端的下方。

10.优选的,所述承接组件还包括第一缓冲液压缸,所述第一缓冲液压缸的固定端固设于承接台上,所述第一缓冲液压缸的伸缩端为向上设置的自由端,所述第一缓冲液压缸设于承接板的自由端的下方,所述承接组件还包括第二缓冲液压缸,所述第二缓冲液压缸的固定端固设于转接台上,所述第二缓冲液压缸的伸缩端为向上设置的自由端,所述第二缓冲液压缸设于转接板的自由端的下方。

11.优选的,所述转接组件还包括升降机构,所述升降机构包括第一左支撑腿、第二左支撑腿、第一右支撑腿、第二右支撑腿、滑块,所述第一左支撑腿的中心与第二左支撑腿的中心转动连接,第一左支撑腿和第二左支撑腿的上端各与一个滑块铰接,第一左支撑腿和第二左支撑腿的滑块均与转接台滑动连接,第一左支撑腿和第二左支撑腿的下端均与承接台滑动连接,所述第一右支撑腿的中心与第二右支撑腿的中心转动连接,第一右支撑腿和第二右支撑腿的上端各与一个滑块铰接,第一右支撑腿和第二右支撑腿的滑块均与转接台滑动连接,第一右支撑腿和第二右支撑腿的下端均与承接台滑动连接。

12.优选的,所述转接组件还包括滑轨、第一电机、第二电机,所述滑轨固设于承接台上,所述滑轨包括相互平行的左丝杆和右丝杆,第一左支撑腿和第二左支撑腿的下端各设有一个滑套,第一左支撑腿的滑套与左丝杆螺纹配合,第二左支撑腿的滑套活动套装在左丝杆上,第一右支撑腿和第二右支撑腿的下端各设有一个滑套,第二右支撑腿的滑套与右丝杆螺纹配合,第一右支撑腿的滑套活动套装在右丝杆上,所述第一电机、第二电机设于滑轨的同侧,所述第一电机设于左丝杆的一端,以通过第一电机驱动左丝杆转动,所述第二电机设于右丝杆的一端,以通过第二电机驱动右丝杆转动。

13.优选的,所述滑轨沿承接台的径向延伸。

14.优选的,所述基于长方体重件的互插式半包型液压翻转机构还包括基座,所述承接台安装于基座,所述承接台与基座转动连接。

15.与现有技术相比,本实用新型的有益效果在于:

16.(1)提供了一种与现有的翻转机构技术构思不同的技术方案,结构新颖、简单。

17.(2)承接组件、转接组件采用“l”设计,长方体重件与承接组件、转接组件接触面积大,翻转过程中平稳、可靠。

18.(3)长方体重件在翻转过程中,承接组件的第一梳齿部与转接组件的第二梳齿部采用互插式结构设计,不会出现干涉问题。

19.(4)长方体重件在翻转过程中,承接组件、转接组件形成的u型半包性结构,保证翻转过程中平稳、安全,不需要另行设计夹紧结构。

20.(5)翻转前后的转运方式过程步调一致,减少了其他中间环节,如吊装,缩短了工时,效率高。

21.(6)整个翻转及转运过程不需要操作人员的直接性介入,降低劳动强度,减少了安全隐患。

附图说明

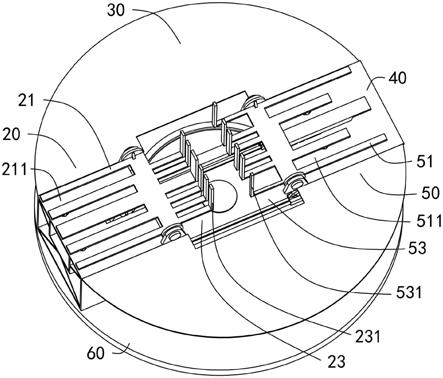

22.图1为所述基于长方体重件的互插式半包型液压翻转机构第一个角度的轴测图。

23.图2为所述基于长方体重件的互插式半包型液压翻转机构第二个角度的轴测图。

24.图3为所述基于长方体重件的互插式半包型液压翻转机构第三个角度的轴测图。

25.图4为所述基于长方体重件的互插式半包型液压翻转机构第一个使用状态的主视图。

26.图5为所述基于长方体重件的互插式半包型液压翻转机构第二个使用状态的主视图。

27.图6为所述基于长方体重件的互插式半包型液压翻转机构第三个使用状态的主视图。

28.图7为所述基于长方体重件的互插式半包型液压翻转机构第四个使用状态的主视图。

29.图8为所述基于长方体重件的互插式半包型液压翻转机构第五个使用状态的主视图。

30.图9为所述基于长方体重件的互插式半包型液压翻转机构第六个使用状态的主视图。

31.图10为所述基于长方体重件的互插式半包型液压翻转机构第七个使用状态的主视图。

32.图11为所述基于长方体重件的互插式半包型液压翻转机构第八个使用状态的主视图。

33.图12为所述基于长方体重件的互插式半包型液压翻转机构第九个使用状态的主视图。

34.图中:长方体重件10、承接组件20、承接板21、第一齿槽211、第一驱动液压缸22、第一梳齿部23、第一承重条231、第一限位块24、第一缓冲液压缸25、承接台30、转接台40、转接组件50、转接板51、第二齿槽511、第二驱动液压缸52、第二梳齿部53、第二承重条531、第二限位块54、第二缓冲液压缸55、升降机构56、第一左支撑腿561、第二左支撑腿562、第一右支撑腿563、第二右支撑腿564、滑块565、滑轨566、左丝杆5661、右丝杆5662、基座60。

具体实施方式

35.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

36.参见图1至图3,本实用新型实施例提供了一种基于长方体重件的互插式半包型液压翻转机构,包括承接组件20、承接台30、转接台40、转接组件50,承接组件20包括承接板21、第一驱动液压缸22、第一梳齿部23,承接板21的一端为自由端,承接板21的另一端的两侧与承接台30转动连接,第一驱动液压缸22的固定端设于承接台30上,并与承接台30铰接,第一驱动液压缸22的伸缩端与承接板21铰接,第一梳齿部23包括多个“l”第一承重条231,多个第一承重条231固设于承接板21相对自由端的一端,多个第一承重条231相互平行,多

个第一承重条231沿承接板21的宽度方向一线排列,以使承接组件20成“l”形,转接台40与承接台30滑动连接,转接台40相对承接台30可上下直线升降,转接组件50包括转接板51、第二驱动液压缸52、第二梳齿部53,转接板51的一端为自由端,转接板51的另一端的两侧与转接台40转动连接,第二驱动液压缸52的固定端设于转接台40上,并与转接台40铰接,第二驱动液压缸52的伸缩端与转接板51铰接,第二梳齿部53包括多个“l”第二承重条531,多个第二承重条531固设于转接板51相对自由端的一端,多个第二承重条531相互平行,多个第二承重条531沿转接板51的宽度方向一线排列,以使转接组件50成“l”形,第一承重条231的宽度不大于相邻两个第二承重条531的间距,第二承重条531的宽度不大于相邻两个第一承重条231的间距。

37.与现有技术相比,本实用新型的有益效果在于:

38.(1)提供了一种与现有的翻转机构技术构思不同的技术方案,结构新颖、简单。

39.(2)承接组件20、转接组件50采用“l”设计,长方体重件10与承接组件20、转接组件50接触面积大,翻转过程中平稳、可靠。

40.(3)长方体重件10在翻转过程中,承接组件20的第一梳齿部23与转接组件50的第二梳齿部53采用互插式结构设计,不会出现干涉问题。

41.(4)长方体重件10在翻转过程中,承接组件20、转接组件50形成的u型半包性结构,保证翻转过程中平稳、安全,不需要另行设计夹紧结构。

42.(5)翻转前后的转运方式过程步调一致,减少了其他中间环节,如吊装,缩短了工时,效率高。

43.(6)整个翻转及转运过程不需要操作人员的直接性介入,降低劳动强度,减少了安全隐患。

44.参见图1至图3,进一步,承接台30为圆形,承接板21长度方向指向承接台30的圆心设置,转接板51长度方向指向承接台30的圆心设置,转接台40沿承接台30的径向滑动。

45.参见图1至图3,进一步,第一承重条231与第二承重条531交错设置,以使第一承重条231与第二承重条531实现互插。

46.参见图1至图3,进一步,承接板21的自由端设有多个第一齿槽211,第一齿槽211的宽度不小于叉车臂的宽度,转接板51的自由端设有多个第二齿槽511,第二齿槽511的宽度不小于叉车臂的宽度。

47.参见图1至图3,进一步,承接组件20还包括第一限位块24,第一限位块24固设于承接台30上,第一限位块24设于承接板21的自由端的下方,转接组件50还包括第二限位块54,第二限位块54固设于转接台40上,第一限位块24设于转接板51的自由端的下方。

48.参见图1至图3,进一步,承接组件20还包括第一缓冲液压缸25,第一缓冲液压缸25的固定端固设于承接台30上,第一缓冲液压缸25的伸缩端为向上设置的自由端,第一缓冲液压缸25设于承接板21的自由端的下方,承接组件20还包括第二缓冲液压缸55,第二缓冲液压缸55的固定端固设于转接台40上,第二缓冲液压缸55的伸缩端为向上设置的自由端,第二缓冲液压缸55设于转接板51的自由端的下方。

49.参见图1至图3,进一步,转接组件50还包括升降机构56,升降机构56包括第一左支撑腿561、第二左支撑腿562、第一右支撑腿563、第二右支撑腿564、滑块565,第一左支撑腿561的中心与第二左支撑腿562的中心转动连接,第一左支撑腿561和第二左支撑腿562的上

端各与一个滑块565铰接,第一左支撑腿561和第二左支撑腿562的滑块565均与转接台40滑动连接,第一左支撑腿561和第二左支撑腿562的下端均与承接台30滑动连接,第一右支撑腿563的中心与第二右支撑腿564的中心转动连接,第一右支撑腿563和第二右支撑腿564的上端各与一个滑块565铰接,第一右支撑腿563和第二右支撑腿564的滑块565均与转接台40滑动连接,第一右支撑腿563和第二右支撑腿564的下端均与承接台30滑动连接。

50.参见图1至图3,进一步,转接组件50还包括滑轨566、第一电机、第二电机,滑轨566固设于承接台30上,滑轨566包括相互平行的左丝杆5661和右丝杆5662,第一左支撑腿561和第二左支撑腿562的下端各设有一个滑套,第一左支撑腿561的滑套与左丝杆5661螺纹配合,第二左支撑腿562的滑套活动套装在左丝杆5661上,第一右支撑腿563和第二右支撑腿564的下端各设有一个滑套,第二右支撑腿564的滑套与右丝杆5662螺纹配合,第一右支撑腿563的滑套活动套装在右丝杆5662上,第一电机、第二电机设于滑轨566的同侧,第一电机设于左丝杆5661的一端,以通过第一电机驱动左丝杆5661转动,第二电机设于右丝杆5662的一端,以通过第二电机驱动右丝杆5662转动。

51.第一电机、第二电机同步启动,转接台40相对承接台30直线移动,第一电机、第二电机中任一启动,转接台40相对承接台30直线升降。还能防止转接过程中转接台40受力后移。

52.参见图1至图3,进一步,滑轨566沿承接台30的径向延伸。

53.参见图1至图3,进一步,基于长方体重件的互插式半包型液压翻转机构还包括基座60,承接台30安装于基座60,承接台30与基座60转动连接。

54.还提供了一种长方体重件10的互插式半包型液压翻转机构的操作方法,图4至图9为长方体重件10的互插式半包型液压翻转机构各个使用状态的主视图。

55.第一步:参见图4,承接组件20处于水平状态,叉车将长方体重件10放置于承接组件20。

56.第二步:参见图5,承接组件20旋转至大约60

°

的位置,调整转接组件50,转接组件50与承接组件20互插,形成u型半包状态。

57.第三步:参见图6,转接组件50与承接组件20共同旋转至90

°

的位置。

58.第四步:参见图7,转接组件50升起,承接组件20将长方体重件10转接至转接组件50。

59.第五步:参见图8,承接组件20与转接组件50共同旋转至30

°

的位置。

60.第六步:参见图9,转接组件50继续转动并同步后移。

61.第七步:参见图10,转接组件50后移至初始位置,承接组件20旋转至初始水平位置。

62.第八步:参见图11,转接组件50旋转至水平位置。

63.第九步:参见图12,将承接台30相对基座60转动180

°

,长方体重件10回到叉车停止位,叉车插走工件,完成翻转。

64.本实用新型实施例装置中的模块或单元可以根据实际需要进行合并、划分和删减。

65.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实

用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1