一种风电叶片开槽与排水孔融合工装的制作方法

1.本实用新型属于风电叶片加工设备技术领域,具体涉及一种风电叶片开槽与排水孔融合工装。

背景技术:

2.风能作为一种清洁的可再生能源。在中国风能储量很大、分布面广,仅陆地上的风能储量就有约2.53亿千瓦;因此中国新能源战略开始把大力发展风力发电设为重点开发和利用风能资源,不仅可以成为新的替代能源而且有利于环境保护。在风能开发中风电叶片作为风力发电装置的“发动机”,在很大程度上决定了发电机组的质量和可靠性,因此选材、设计与制造非常关键。对于叶片的材料,常规的四大主材分别为:纤维、环氧树脂、粘接剂及芯材。玻璃钢材料抗疲劳强度高、缺口敏感性低、耐蚀性好、容易成型,且可根据叶片的受力特点设计强度与刚度等优点,已被广泛用作叶片材料。然而,叶片铝尖与壳体是两种不同材料,连接处需要开槽添加硅胶,防止应力集中,叶片的壳体也需要开孔做排水孔泄压排水。在叶片上需要开槽添加硅胶和排水孔,凹槽和排水孔的开设位置将直接影响产品质量。现在技术中凹槽和排水孔分别采用独自的定位工装开设,造成开设过程中极易产生位移,降低开设的精度。

技术实现要素:

3.为了防止凹槽和排水孔开设过程中工装发生位移,提高开槽和排水孔的开设精度,本实用新型提供了一种风电叶片开槽与排水孔融合工装;为了实现上述目的,本实用新型采用的技术方案具体如下:

4.一种风电叶片开槽与排水孔融合工装,包括第一横板、第二横板和弧形板,所述第一横板与第二横板平行设置,所述弧形板设置在所述第一横板与第二横板之间并用于桥接第一横板和第二横板,所述第一横板、第二横板与弧形板围合成与叶片铝尖适配的腔室,在所述第一横板上分别开设有开槽定位槽和排水定位孔,所述排水定位孔位于所述开槽定位槽远离所述弧形板的一侧。

5.本实用新型的风电叶片开槽与排水孔融合工装的有益效果:将叶片铝尖插入第一横板、第二横板和弧形板围合形成的腔室内,实现该开槽与排水孔融合工装在风电叶片上的固定,开设在第一横板上的开槽定位槽和排水定位孔对风电叶片上所需开设凹槽和排水孔定位,从而防止凹槽和排水孔开设过程中工装发生位移,提高开槽和排水孔的开设精度。

6.进一步地,所述开槽定位槽包括第一开槽定位槽和第二开槽定位槽,所述第二开槽定位槽位于所述第一开槽定位槽远离所述弧形板的一侧。

7.有益效果:将开槽定位槽设置成两个,实现风电叶片上两凹槽的定位开凿,提高开凿效率。

8.进一步地,所述第一开槽定位槽为梯形槽,所述第二开槽定位槽为方形槽。

9.有益效果:将两开槽定位槽设置成梯形槽和方形槽,使开槽定位槽的形状与风机

叶片上所需开设的凹槽形状适配,有利于提高凹槽的开凿精度。

10.进一步地,所述排水定位孔包括至少2个,所述排水定位孔并列间隔设置在所述第一横板上,所述排水定位孔贯穿所述第一横板。

11.有益效果:通过设置至少2个排水定位孔,为风电叶片上的排水孔实现点位,提高排水孔钻孔精度。

12.进一步地,所述排水定位孔的轴向倾斜设置,并与所述第一横板的上端面保持30~60

°

夹角。

13.有益效果:将排水定位孔设置成倾斜孔,便于在第一横板钻出轴向倾斜的倾斜排水孔。

14.进一步地,在所述第一横板和第二横板之间设置有桥接板,所述桥接板的形状与所述第一横板与第二横板侧壁适配,在所述第一横板的上端面上设置有弧形凸台。

15.有益效果:通过设置桥接板,提高第一横板与第二横板之间连接强度,减少或防止叶片铝尖插入该开槽与排水孔融合工装时的变形,提高定位精度。

16.进一步地,第一横板和第二横板的厚度均为3mm,材质均为304不锈钢。

17.有益效果:采用3mm后的不锈钢板制作第一横板和第二横板,具有强度高,不易变形和不易氧化的特点。

附图说明

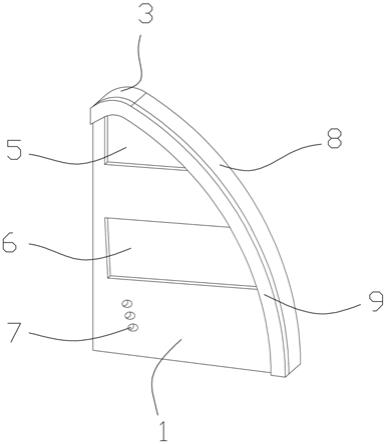

18.图1是本实用新型的风电叶片开槽与排水孔融合工装的立体结构示意图之一;

19.图2是本实用新型的风电叶片开槽与排水孔融合工装的立体结构示意图之二;

20.图3是本实用新型的风电叶片开槽与排水孔融合工装的正视图;

21.图4是图3中a

‑

a处的剖视图。

22.图中标号: 1

‑

第一横板,2

‑

第二横板,3

‑

弧形板,4

‑

腔室,5

‑

第一开槽定位槽,6

‑

第二开槽定位槽,7

‑

排水定位孔,8

‑

桥接板,9

‑

弧形凸台。

具体实施方式

23.下面结合附图及具体实施方式对本实用新型作进一步详细描述:

24.本实用新型的风电叶片开槽与排水孔融合工装的实施例具体结构如图1

‑

4所示,包括第一横板1、第二横板2和弧形板3,第一横板1与第二横板2平行设置,弧形板3设置在第一横板1与第二横板2之间并用于桥接第一横板1和第二横板2,第一横板1、第二横板2与弧形板3围合成与叶片铝尖适配的腔室4,在第一横板1上分别开设有开槽定位槽和排水定位孔7,排水定位孔7位于开槽定位槽远离弧形板3的一侧。

25.在本实施例中,开槽定位槽包括第一开槽定位槽5和第二开槽定位槽6,第二开槽定位槽6位于第一开槽定位槽5远离所述弧形板3的一侧;将开槽定位槽设置成两个,实现风电叶片上两凹槽的定位开凿,提高开凿效率。第一开槽定位槽5为梯形槽,第二开槽定位槽6为方形槽;将两开槽定位槽设置成梯形槽和方形槽,使开槽定位槽的形状与风机叶片上所需开设的凹槽形状适配,有利于提高凹槽的开凿精度。在其他实施例中,开槽定位槽可设置成2个或3个以上,分别设置在第一横板上,开槽定位槽的数量根据风电叶片上所需开凿的凹槽的数量适配。

26.在本实施例中,排水定位孔7包括3个,排水定位孔7并列间隔设置在第一横板1上,排水定位孔7贯穿第一横板1;通过设置3个排水定位孔7,为风电叶片上的排水孔实现点位,提高排水孔钻孔精度。排水定位孔7的轴向倾斜设置,并与第一横板1的上端面保持30~60

°

夹角;将排水定位孔7设置成倾斜孔,便于在第一横板1钻出轴向倾斜的倾斜排水孔,排水定位孔7的轴向与与第一横板1的上端面的夹角为45

°

。在其他实施例中,排水定位孔的数量为2个或4个以上,并列间隔设置在第一横板上,排水定位孔的轴向与与第一横板的上端面的夹角为30

°

或60

°

。

27.在本实施例中,在第一横板1和第二横板2之间设置有桥接板8,桥接板8的形状与第一横板1与第二横板2侧壁适配,在第一横板1的上端面上设置有弧形凸台9;通过设置桥接板8,提高第一横板1与第二横板2之间连接强度,减少或防止叶片铝尖插入该开槽与排水孔融合工装时的变形,提高定位精度。第一横板1和第二横板2的厚度均为3mm,材质均为304不锈钢;采用3mm后的不锈钢板制作第一横板1和第二横板2,具有强度高,不易变形和不易氧化的特点。在其他实施例中,第一横板和第二横板可采用5mm厚的铝板代替304不锈钢。

28.使用时,将叶片铝尖插入第一横板1、第二横板2和弧形板3围合形成的腔室4内,实现该开槽与排水孔融合工装在风电叶片上的固定,开设在第一横板1上的开槽定位槽和排水定位孔7对风电叶片上所需开设凹槽和排水孔定位,从而防止凹槽和排水孔开设过程中工装发生位移,提高开槽和排水孔的开设精度。

29.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

30.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1