手持式安装工具的制作方法

1.本发明涉及一种用于驱动或安装钉子或螺栓的手持式安装工具(handheld setting tool)。

背景技术:

2.将安装操作所需的能量存储在预紧的气体弹簧中的安装工具或钉子安装工具例如由wo 2009/046076a1一般性地已知、并且由senco(森考公司)以商品名“fusion technology”销售。根据相同的原理工作的工具也由hitachi(日立公司)提供并且应达到120j的驱动能或安装能。

3.这种打钉机或钉子安装工具(“气动安装工具”)很好地适用于驱动钉子进入木材或将钉子安装到木材中,但相对于燃烧驱动的安装工具具有不同的缺点,这些缺点大大限制了这种安装工具的应用范围。

4.例如,气动安装工具似乎不太适于将螺栓驱动或安装到坚固的基底(比如钢或混凝土)中,并且这一方面是由于驱动能或安装能过小,而另一方面是由于可能发生回弹(回冲,recoil)。后面一个原因可以参考下面的极限情况来说明:应将长度为s的钉子驱动到基底中,但基底和钉子根本不发生屈服。在这种情况下,该基底形成用于松弛的气体弹簧的反支承。此时,安装操作期间气体弹簧的松弛使气动枪在距离s上加速,这里,气体弹簧以其力f做功w=∫(f*ds)。对于驱动能/安装能(比如在驱动/安装到混凝土和钢中所需的驱动能/安装能),这可能很快导致对于使用者后果严重的回弹能。回弹对于电动驱动的安装工具同样是一个问题。

5.已知气动安装工具的另一个缺点在于较小的驱动能以及在于相比于具有相同驱动能的燃烧式驱动的安装工具更大的重量和体积。这个缺点主要归因于这种装置的较小的操作压力。正因为如此,wo 2009/046076a1明确推荐了在100psig与120psig之间的低操作压力,即对应于气动致动器常见的操作压力的压力:对气动安装工具中的活塞环的要求很高。所述活塞环应在安装工具的整个使用寿命期间将工作气体储存器、即气体弹簧中的由泄漏引起的压力损失保持在很小的范围内,但在安装操作期间要承受对于气动系统异常高的滑动速度,并且此外在滑动中要导致尽可能小的摩擦力。如果例如以1.2kpsig而不是120psig的压力工作,则为了实现密封必须相应地在密封件上使用约十倍高的压紧力,并且在对于安装工具中等的、在30m/s的数量级的活塞速度下,所有就已经明显超过了在气动装置中常见的活塞密封件的pv值。因此,可以理解的是,wo 2009/046076a1明确教导了不能使用远高于120psig的操作压力。

6.hilti(喜利得)公司在de 10 2007 000 219b4中建议了,借助于滚动膜来解决密封问题;但这种膜的使用寿命考虑到安装工具中很大的动态载荷而可能是有问题的。

7.已知的气动安装工具的另一个问题在于,难以调整驱动能,而这例如在燃烧驱动的工具中可以较为简单地实现。例如在通过燃烧可点燃的气体-空气混合物驱动的安装工具中,可以改变喷入的燃料量。在火药式安装工具中,可以给火药盒装载与应用场合相适配

的装药量。

8.最后已知的包括活塞驱动器的安装工具的另一个缺点是,这种安装工具具有特别明显的上弹和回弹,这可能降低安装质量并且对使用者会造成体力上的负担。

技术实现要素:

9.本发明的目的是,解决上面提出的问题。

10.这些问题通过一种具有根据权利要求1的特征的手持式安装工具来实现。优选的实施方式在从属权利要求中限定。

11.本发明其他的优点和改进方案由下面的详细说明和权利要求总体得出。

附图说明

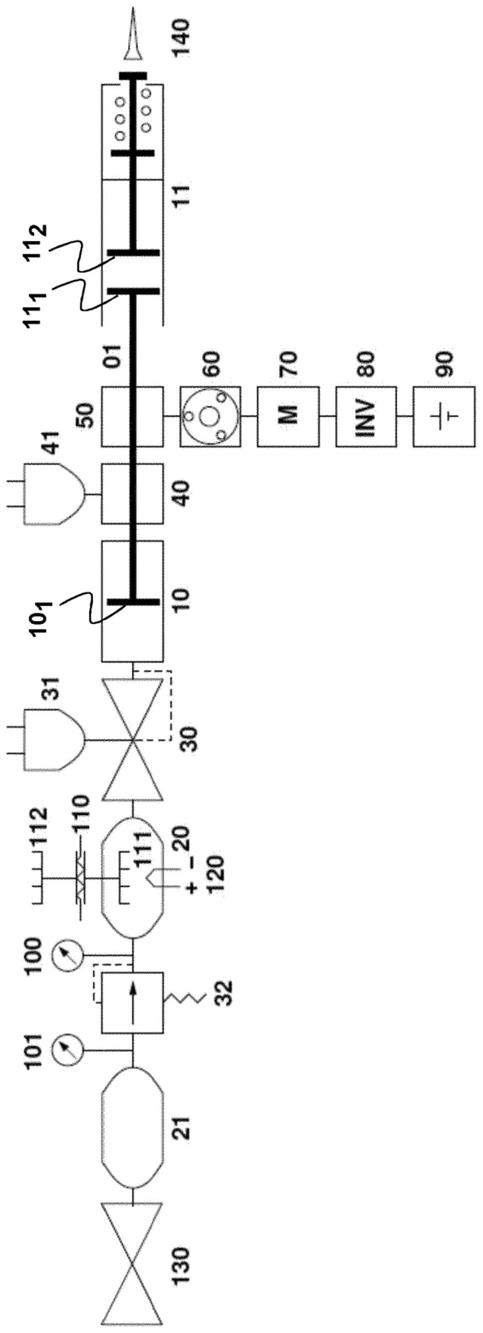

12.图1示出根据一个实施方式的手持式安装工具。

13.图2示出根据一个实施方式的致动器。

14.图3示出根据一个实施方式的致动器。

15.图4a至图4c示出张紧装置的实施方式。

16.图5示出根据一个实施方式的致动器。

17.图6示出根据一个实施方式的手持式安装工具。

18.图7示出根据一个实施方式的手持式安装工具。

具体实施方式

19.下面参考另外的实施方式和示例来说明本发明,并且是基于已知的气动安装工具和具有电动驱动的安装工具来说明。这些示例用于更好地理解本发明:但这些示例不应理解为限制。这里,在下面的说明中,相同的附图标记用于相同或对应的元件并且基本上避免重复说明。

20.根据一个实施方式的用于将钉子或螺栓驱动或安装到基底(例如钢或混凝土)中的手持式安装工具,该手持式安装工具包括:驱动器或者活塞驱动器,优选是气体弹簧驱动器或电动驱动器,该驱动器驱动致动器11。受驱动的致动器11用于将钉子或螺栓驱动到基底中。手持式安装工具还包括解耦装置,解耦装置使由驱动器驱动的在致动器11中的第一活动部或活塞111的第一运动过程、与致动器11中的用于驱动或安装钉子或螺栓的第二活动部或活塞112的第二运动过程至少部分解耦。(为了更好的理解,附图标记这里仅通过举例指示示出了具有气体弹簧驱动器的安装工具的图1中的特征。但是,解耦装置的这个设计方案也可以用于其他驱动器,特别是用于电动驱动器)。

21.解耦装置有利地可以构造成,使得将第一活动部或活塞111的(由驱动器导致的)动能或平移能传递到第二活动部或活塞112,并且第二活动部或活塞112的动能或平移能用于驱动钉子或螺栓。

22.驱动器(气体弹簧驱动器或电动驱动器,如下面还将具体说明的那样)由此用于驱动致动器11,换言之,驱动行程控制元件,该行程控制元件在当前情况下可以构造成气动致动器。

23.解耦装置这里使通过驱动器实现的第一活动部(例如电枢)或第一活动活塞111的

运动过程(例如活动部/活塞在缸中的平移运动)、与第二活动部(例如安装元件)或第二活动活塞112(例如安装活塞)的运动过程解耦。

24.运动过程部分或局部的解耦例如通过这样来实现,即确保第一活塞的平移运动不会直接或同步或同时导致第二活塞的平移运动,并且反之亦然。换言之,第一活塞的运动过程优选地在一定延迟后才导致第二活塞的运动。(直接的)回弹由此不会直接传递到第一活塞并且由此传递到驱动器。

25.在一个有利的实施方式中,解耦装置可以被形成为,使得第一活动部或第一活动活塞111不是刚性地与第二活动部或第二活动活塞112连接或在它们之间没有直接接触。本领域技术人员已知的是,在这个实施方式中,第一活塞的平移运动不会直接或同步地导致第二活塞的平移运动。

26.在另一个有利的实施方式中,解耦装置可以被形成为,使得在第一活动部或活塞111与第二活动部或活塞112之间存在可压缩的流体、例如是空气。对于不可压缩的流体,第一活塞的平移运动由于不可压缩的流体,例如润滑剂直接或同步地导致第二活塞的平移运动,与这种情况相比,可压缩的流体使第一活塞和第二活塞的平移运动至少部分地解耦。本领域技术人员可以理解的是,例如第一活塞和第二活塞之间达到确定的较小距离与可压缩流体的压缩相关联地才会导致克服第二活动部分或活塞的惯性矩,从而第二部件或活塞可以运动,以便进行安装过程。

27.有利地,第一活动部或活塞111的行程长度(“stroke length”,即第一止点与第二止点之间的距离)独立于第二活动部或活塞112的行程长度。这样可以独立于第二活动部或活塞112的安装行程,允许设定驱动器的钉子驱动能(钉子安装能)。

28.在另一个有利的实施方式中,致动器11还可以具有缸,其中第一活塞111和第二活塞112彼此相对置地设置在该缸中,并且其中,在缸中形成至少一个活塞密封件。这些活塞密封件可以是一个或多个活塞环和/或气体动力密封件。气体动力密封件优选是迷宫式活塞密封件类型(如下面还将详细说明的那样)。

29.在另一个有利的实施方式中,致动器11还可以被设计成,使得对于第二活动部或活塞112,形成复位装置(例如螺旋压缩弹簧)。在驱动(安装)钉子或螺栓之后,由此可以使第二活动部或第二活动活塞复位到初始位置,并且基本上是独立于致动器11的第一活动部或第一活动活塞复位。

30.在另一个有利的实施方案中,驱动器可以具有另一个致动器10。另一个致动器10例如是气体弹簧的一部分(如在下面进一步说明的那样)并且与第一活动部或活塞111耦合,从而受驱动的另一个致动器10实现致动器11中的第一运动过程。在这个实施方式中,致动器11中第二活动部或活塞112的安装行程独立于另一个致动器10的行进(travel),使得可以独立于安装行程设定钉子驱动能(钉子安装能),利用该安装行程驱动钉子或螺栓。

31.图1示意性示出根据另一个实施方式的安装工具的结构。这里首先参考下面的构件和/或组件来说明该安装工具的功能:

[0032]-具有第一活塞111和第二活塞112的致动器11

[0033]-具有活塞杆01和第三活塞101的气动致动器10

[0034]-工作气体储存器20

[0035]-电化学蓄能器90

[0036]-马达控制器80

[0037]-马达70

[0038]-减速器60

[0039]-张紧装置50

[0040]-锁定装置40

[0041]

在图1中示出的手持式安装工具是具有气体弹簧驱动器的安装工具,气体弹簧驱动器在另一个有利的实施方式中具有至少一个带有工作气体的工作气体储存器20,并且其中致动器10是气动致动器。气动致动器10具有第三活塞101,第三活塞与活塞杆01连接。第三活塞101与工作气体储存器20处于流体连接、并且与工作气体储存器20一起构成气体弹簧。

[0042]

气动致动器10在行程起始位置范围与行程结束位置范围之间为可移动的,在所述行程起始位置范围中,气体弹簧最大地张紧,在行程结束位置范围中,气体弹簧至少部分地松弛。本领域技术人员认识到的是,气动致动器10的这种受驱动的运动导致致动器11中活动部或活塞111的运动(第一运动过程),但这个运动与第二活动部或活塞112的运动(第二运动过程)是至少部分解耦的。

[0043]

换言之,气动致动器10(第一致动器)与工作气体储存器20一起形成预紧的气体弹簧并且由此形成气体弹簧驱动器。为了张紧气体弹簧,通过马达控制器80由蓄能器90(例如蓄电池或燃料电池)给马达70供应电功率。马达70驱动减速器60。减速器60驱动张紧装置50。张紧装置50将减速器60的旋转运动转换成气动致动器10的活塞杆01上的平移运动,并使气动致动器的活塞这样运动,即,从气动致动器10向工作气体储存器20中输送工作气体,即,使气体弹簧张紧。锁定装置40可以将气体弹簧锁定在张紧状态中。为了安装钉子或螺栓140,使锁定装置40解锁,例如借助于电磁致动器41解锁。在张紧气体弹簧时由气动致动器10的活塞排挤的体积称为工作体积。

[0044]

下面说明根据图1的安装工具的其他可选的组成部分:

[0045]

附图标记30表示阀,该阀能够将工作气体储存器20与气动致动器10相互连接。该阀可以利用例如根据de 10 2009 031 665a1的、包括弹簧的快速电磁致动器31强制控制,以便将气体脉冲从工作气体储存器20导入致动器10中,并且在驱动过程结束之前,再次关闭阀,优选当致动器10的工作腔中的压力超过确定的大于工作气体储存器20中的压力的值时,阀自动打开。本领域技术人员可以理解的是,以这种方式可以在向坚固的基底中安装时可以降低安装工具的回弹,并且使用者可以通过选择阀的开启时间改变安装能;但这会导致安装工具的电效率降低。阀30优选也可以由致动器30的、用作关断元件或具有关断元件的活塞形成,致动器10的缸被设计成包含阀座,此时,借助于来自锁定装置40的力实现密封,所述锁定装置可以为了产生力具有弹簧或可以设计成弹性的(这个变型方案在后面参考图2说明)。

[0046]

附图标记120表示热电偶,利用所述热电偶可以测量工作气体储存器20中的温度。附图标记100表示压力计,特别是电气的或电子的压力计,利用所述压力计可以测量工作气体储存器20中的静压力。附图标记21表示通常相对于工作气体储存器20处于过压下的第二工作气体储存器,例如可以通过压力计101测量所述第二工作气体储存器的静压力。工作气体储存器21用于补偿工作气体储存器20可能的泄漏损失的目的。这可以通过减压阀32来进

行。为了进行温度补偿,可以对工作气体储存器20的工作气体进行加热或冷却,并且例如通过帕尔贴元件110(替代帕尔贴元件,也例如可以使用热泵)进行,所述帕尔贴元件利用冷却或加热体111和112还实现气体储存器20中的工作气体与周围环境之间的热连接。附图标记130此外还示出这样的阀,通过所述阀可以从外部给气体储存器21、即“补充装填储存器”装填个工作气体。

[0047]

在一个特别有利的实施方式中,致动器10的带有活塞杆01的活塞不是本身(直接地)作用于钉子或螺栓140上来驱动钉子或螺栓。相反,致动器10以其活塞杆01作用于一个击打机构,致动器10(包括与其机械连接的部件)的动能可以由第一活塞(例如图1中的活塞111)传递到一个活动部上、例如第二活塞(例如图1中的第二活塞112)上,并且可以完全或大部分地借助于活动部的动能驱动钉子或螺栓140,第一活塞111和活动部或第二活塞112不是刚性地相互连接(“解耦装置”)。

[0048]

例如,借助于致动器10(第一致动器)通过活塞杆01驱动另一个气动致动器11(“击打机构”,第二致动器)中的第一活塞111,所述另一个致动器例如可以用空气填充(环境压力)。气动致动器11除了包括第一活塞111以外还具有第二活塞112,如图1中示出的那样。如上所述,第一活塞111可以由致动器10驱动并且是单向作用的。致动器11的、通过解耦装置与第一活塞111至少部分解耦的第二活塞112优选是双向作用的并且装备有复位装置,这里所述复位装置例如以螺旋压缩弹簧的形式示出。

[0049]

为了进行密封,致动器11的第一活塞和第二活塞可以按迷宫式活塞压缩机的活塞的形式设计,使得可以气体动力地实现必要的临时密封。

[0050]

为了驱动钉子或螺栓140,通过松开锁定装置40,借助于预紧的气体弹簧使活塞杆01并且因此还使致动器10的活塞、以及使致动器11的与活塞杆01连接的第一活塞111加速。由此,致动器11的第一活塞和第二活塞之间的压力接近指数式地升高:通过在致动器11的第一活塞和第二活塞之间的形成的气体缓冲部将动量与动能从安装工具的直接由气体弹簧驱动的部分(致动器10的活塞101、活塞杆01、和致动器11的第一活塞111)传递到致动器11的第二活塞112上并由此也传递到其活塞杆和与活塞杆连接的部件(例如复位弹簧)上。为此,在考虑可能减小的质量(重量)的情况下,由专业人员使活动的质量相互协调。钉子或螺栓140的安装最终通过致动器11的第二活塞112的活塞杆实现。如果致动器11的所述第二活塞112构造成双向作用的,就是说,如果致动器11的缸朝向钉子的侧面足够密封地封闭,则在安装过程期间可以在第二活塞112朝向钉子的侧面上在致动器11的缸中建立使第二活塞复位的第二流体或气体垫(如图1中示出的那样)。这个流体或气体垫防止致动器11的第二活塞112在钉子或螺栓140上发生硬击打。

[0051]

在致动器11的第二活塞112的活塞杆(用于驱动钉子或螺栓140)与钉子140本身之间应存在间隙,以便在开始加速并最终开始驱动钉子之前,允许实现从致动器11的第一活塞到第二活塞的充分的动量传递(优选至少为50%):驱动能优选大部分源自致动器11的第二活塞(包括其活塞杆等)的动能。

[0052]

为了实现使致动器11具有短的总体长度和/或在活塞杆与钉子之间只需要很小的间隙,从致动器11的第一活塞到第二活塞的能量传递应尽可能突然地进行,这可以以至少两个可用的途径来实现:(i)首先,可以在缸中设置一个或多个排气口(通风开口,vent opening),使得可以将第一活塞置于运动,并可以输送气体或空气通过这个(这些)排气口,

例如进入安装工具壳体,从而第一活塞的运动起初不会在第一活塞和第二活塞之间的空腔中导致明显的压力升高。通过致动器11中的由活塞驱动器或其致动器10加速的第一活塞111扫过排气口才使这些排气口基本上封闭,由此在致动器11的两个活塞之间的空间中会出现与不存在排气口的情况相比明显更大的特别是陡侧缘的压力升高。(ii)其次,可以借助于一个机构阻挡致动器11的第二活塞112,使得在超过确定的爆发力时才能将所述第二活塞置于运动。这样的机构可以以形状配合或力配合的方式操作并且例如从所谓的限力器以及从枪的栓结构中已知。这两个变型可以相互组合。

[0053]

致动器11使安装行程与(由致动器10和工作气体储存器30形成的)预紧的气体弹簧的行进基本上是相互独立的。这样使得更容易提供可变驱动能:只需调整行进(利用该行进,张紧气体弹簧),并由此调整工作体积。这不会改变通过致动器11确定的安装行程。

[0054]

下面说明关于根据本发明的安装工具的部件的结构特征的实施方式的其他方面:

[0055]

图2示出图1的用于气体弹簧的气动致动器10(第一致动器)的另一个可能的实施方式。

[0056]

如下面详细说明的那样,第三活塞10a包括多个活塞环15a,其中沿轴向、就是说沿第三活塞10a的运动方向在活塞环15a之间设置空腔16a,或者该活塞被构造成具有这样的空腔,空腔16a优选部分地、但不是完全地用不可压缩的流体填充。

[0057]

在图2中,活塞10a连同活塞杆11a设置在缸12a中。缸12a被构造成,朝高压侧p1、即朝工作气体储存器包含阀座13a。活塞10a被构造成相关联的关断元件(shut-off element)。只要图1的张紧装置40优选可以通过弹簧在锁定状态下向活塞10a施加足够的压紧力,这样,工作气体储存器在锁定的、张紧的(发射准备就绪的)状态下通过(如所述那样,由活塞和缸形成的)阀附加地密封。这里的阀的作用对应于图1的阀30。图2的活塞杆11a与图1的活塞杆01相同。

[0058]

在图2中,活塞10a例如具有两个活塞导向环14a。对于根据图2的优选活塞的特征的是,活塞10a此外还具有多个活塞环15a,这些活塞环接触力例如可以通过o形环施加,但例如也可以按所有其他已知的类型和方式施加。在图2中示出四个活塞环15a,但也可以提供更多或更少的活塞环15a。在各活塞环15a之间,所述活塞10a分别还构造成具有多个腔室或者说空腔。优选这些空腔部分地、但不是完全地用液体润滑剂填充。

[0059]

级联形式的所述多个空腔(就是说所述空腔是串联的,从而每个空腔的效果都是从前面一个空腔导出的并且作用于后面一个空腔)使得除了可靠的润滑以外还实现了要密封的压力均匀地分布到不同的密封件上。可以相应地降低每个密封件的压紧力并且由此可以相应地减小每个单独的密封件的p*v应力。在图2中示出的起始行程位置中,由缸12a和活塞10a形成的阀关闭。因此,在这个位置中,为了以压力p1从工作气体储存器中朝低压侧p0逸出,工作气体必须首先克服所述阀并且然后克服得到润滑的活塞环和空腔组成的整个级联结构。仅在活塞10a接下来一直完整复位到其行程起始位置的调节过程期间,才确定级联的、“有缓冲的”并且得到润滑的活塞环(滑动环密封件)存在泄漏。

[0060]

建议活塞10a和缸12a由足够韧性的、硬的、特别是耐磨损的并且可高度抛光的钢制成。非常合适的材料包括钢(例如1.4108),即冷作钢并且特别是具有非常精细的马氏体组织的压力氮化钢,进一步的特征是,不存在大颗粒的碳化物或碳氮化物,这里“大颗粒的”也是指线性析出的碳化物沿一个方向具有大于20μm并且优选大于10μm的最大延展尺寸。

[0061]

优选地,在对于活塞10a和缸12a使用钢1.4108(材料号)时,通过相应的回火处理对于缸12a设置略高于活塞10a的洛氏硬度(例如对于活塞为56-58hrc,而对于缸或其工作表面为58-60hrc)。

[0062]

除了所述冷作钢以外,对于活塞和/或缸特别是适当的还有一些新材料,这些材料可以利用所谓增材制造方法(例如激光烧结)加工成接近最终轮廓。这里可以举出的是,特别是非常硬的、具有足够韧性的粉末冶金钢(例如vibenite 290)以及基于第四副族元素的金属玻璃。

[0063]

活塞10a和缸12a的工作表面可以非常优选地涂覆有硬质材料层或摩擦层。为了涂覆缸12a或其工作表面,cvd沉积的、主要是四配位的碳(ta-c)是特别合适的。作为用于活塞10a的涂层,ta-c同样是合适的,但也有a-c/wc、tin、timon(作为固相溶液或mon/tin“超晶格”)、tin-mos2以及cr、ti、zr、hf的氮化物、碳化物和碳氮化物也是合适的,并且无定形的或作为纳米晶或微晶刚玉存在的氧化铝(和/或氮氧化铝)也是合适的。对于活塞环特别适当的是专业选择的、特别是耐高温的并且耐磨损的塑料,所述塑料选自以下组:聚醚醚酮(peek)和/或聚亚酰胺(pi)和/或超高分子量聚乙烯(uhmwpe)和/或液晶的、优选用固体润滑剂、如ptfe和/或石墨和/或六方氮化硼(hbn)和/或mos2填充的并且必要时是(特别是陶瓷)特别是用玻璃纤维、碳纤维、气相二氧化硅增强的聚对苯二甲酸乙二醇酯;进一步优选地也可以据此来选择活塞环材料,即,与摩擦对应件、即缸12a的工作表面具有小的滑动膜材系数,尽可能与摩擦对应件也不发生明显粘附,本身具有较高的导热性和较小的热膨胀系数。对于导向环考虑采用基于碳的材料,例如用锑浸渍的石墨。

[0064]

根据图2的致动器10(图1中)的一种专业的实现方案使得可以以很高的压力(例如至少10bar(巴)、更为优选地至少20bar、更为优选地至少40bar、更为优选地至少60bar、更为优选地至少80bar、更为优选地至少100bar、更为优选地至少120bar)和活塞速度(例如至少30m/s、优选大于5m/s)工作,而不必对工作气体储存器20(图1)的密封性作出妥协。

[0065]

图3示出图1的气动致动器10(第一致动器)的另一个可能的实施方式。

[0066]

如下面详细说明的那样,气动致动器10除了第三活塞10b以外还包括第四活塞11b,在第三活塞10b和第四活塞11b之间构成储存器13b,所述储存器用不可压缩的流体填充,所述流体优选具有下面说明的特性并且如下所述那样与工作气体相协调。

[0067]

这个根据图3的实施方式由此示出完全不同的且新的实现密封气体弹簧的可能性。与致动器10(图1)的活塞杆01连接或者甚至相同的活塞101在图3中用附图标记11b表示。除此以外,还存在第二活塞10b,所述第二活塞例如具有两个导向环14b和例如一个活塞环15b。这两个活塞10b和11b不是刚性地相互连接。12b表示气动致动器(第一致动器10)的缸。此外,还设有在两个活塞之间设置在缸12b中的储存器13b,所述储存器用流体(不可压缩的流体)填充。这优选是一种液体润滑剂,必要时在添加稳定剂的情况下,在所述润滑剂中溶解聚合物或低聚物和/或分散固体润滑剂,如mos2和/或hbn和/或石墨,使得所述流体具有明显的剪切致稀特性,并且必要时还表现出触变性特性(储存器13b中流体的触变性可以在解锁期间使锁定装置40机械地卸荷)。附图标记16b指示密封环,例如所谓的包层碳环。对于涉及活塞和缸以及还有可能的涂层的材料选择,如上面针对图2说明的相同内容适用。本领域技术人员可以认识到,这种密封件不是解耦装置(如上所述的解耦装置),因为由于不可压缩的流体活塞10b和11b不是解耦的,而是相互同步地运动。活塞10b的运动这里直接

导致活塞11b的运动,并且反之亦然。

[0068]

图4a至图4c示出在图1中用附图标记50示意性表示的张紧装置的一个可能的实施方式,所述张紧装置使活塞10(图1)运动。在图4a中,10c表示图1中的活塞杆01,11c表示活塞杆的升降元件,20c和30c表示两个相互啮合的齿轮,所述齿轮具有位于其上飞轮装置,所述飞轮装置分别由部件21-23c和31-33c组成(图4b和图4c中的附图标记是类似的,带有后缀d和e)。

[0069]

所述齿轮可以通过在图1中用附图标记70表示的电动马达经由减速器60置于旋转,这里,驱动两个相互啮合的齿轮之一就足够了。作为变速器60特别是适当的是优选设计成多级的行星齿轮变速器(所有级都是两轴运行)。通过飞轮装置接合到活塞杆中,变速器60以及由此还有齿轮的旋转运动可以转换成直线运动。利用三个图形象征性示出张紧装置的不同运行状态。

[0070]

图4a示出张紧过程,在所述张紧过程中,活塞杆克服气动致动器10(图1)中的工作气体(过)压力p1而运动。这里,可以选择活塞的行进并且由此还有存储在气体弹簧中的能量:活塞杆在达到希望的活塞位置之后借助于锁定单元40(图1)反向于气体弹簧的力锁定。(通过马达70经由图1的变速器60)沿第一转动方向驱动带有棘轮飞轮的齿轮20c,与20c啮合的齿轮30c由此被带动,但也可以与20c相同地由马达驱动。通过棘轮飞轮21c/22c/23c或31c/32c/33c将力传递到活塞杆10c上。在所示的双侧力传递中,可以避免或减小活塞和/或活塞杆10c上的相关轴承和/或密封件的横向载荷。但原理上,例如仅经由齿轮20c实现的单侧驱动也是足够的。

[0071]

图4b示出相反的转动方向,在这个转动方向下不驱动活塞杆,因为飞轮的驱动元件没有与活塞杆的升降元件啮合。这样,可以通过电动马达70的反向运行经由图4b的中间位置移向如图4c所示的位置,在这个位置中避免活塞杆10e和齿轮20e/30e上的飞轮21-23e/31-33e发生任何接触。在安装过程期间,就是说在活塞杆10e沿箭头方向发生突然的轴向运动期间,则由此避免推动和升降元件的接触。图4c的齿轮位置可以例如通过驱动器(图1中的具有高传动比60的马达70)的自锁确保,不需要附加的锁定。

[0072]

棘轮飞轮包括驱动元件21c,所述驱动元件可转动地安置并且具有止挡或任意形式的限定结构,由此当驱动元件2c和活塞杆的升降元件11c啮合时,沿20c的一个转动方向带动活塞杆10c。但沿20c的相反的转动方向,驱动元件21c可以基本上无阻力地移动越过升降元件11c,其方式是,驱动元件绕其转动轴线运动,使得可以在升降元件旁边经过。图4b示出这个状态:驱动元件21d避开升降元件11d。

[0073]

驱动元件这里优选构造成棘轮飞轮的棘轮并且可以配置为与活塞杆上对应的升降元件(例如“齿”)匹配,这里,尽可能避免了驱动元件和升降元件之间的线性载荷并且目标在于实现表面载荷(斯特里贝克压力(stribeck pressure),而不是赫兹应力(hertzian stress))。

[0074]

除了驱动元件和其可转动的带有止挡/限定装置的安置结构,飞轮还包括用于使驱动元件从避让位置(如图4b中参考21d和11d的相对位置示出的那样)返回到驱动位置(如图4a中示出的那样)的机构。所述机构可以例如是具有反支承23c的弹簧22c。一个实施可能性例如是与驱动元件的可转动地安置结构同轴的扭簧(螺旋扭力弹簧),一个弹簧侧腿与驱动元件固定连接,而第二侧腿与齿轮20c固定连接。

[0075]

现在通过图1的致动器11(第二致动器)可以独立于安装行程简单地通过行进距离并由此通过用以使气体弹簧预紧的工作体积来调整驱动能。优选活塞杆01垂直于升降元件具有加固结构,张紧装置50的驱动元件与所述升降元件啮合或驱动元件接合在所述升降元件上。所述加固结构用于提高活塞杆01能可靠地承受的弯曲力;所述活塞杆同时可以构造成具有卡锁元件,锁定装置40可以接合到所述卡锁元件上。作为附加的用于加固的机构,所述活塞杆可以构造成具有加固环。

[0076]

图5示出致动器的另一个备选的实施方式,特别是图1中的根据图2的致动器10(第一致动器)的一种可简单实现的变型。

[0077]

如下面详细说明的那样,气动致动器10这里包括缸12f,所述缸12f被构造成包含阀座13f,所述第三活塞10f被构造成充当所述阀座的关断元件或包含相应的关断元件,使得第三活塞10f与缸12f共同形成阀,可以通过利用足够的外力使第三活塞10f以及由此使关断元件压靠在由缸12f形成的或附接到缸的阀座13f而关闭所述阀。

[0078]

由此,在图5中示出由活塞10f和缸12f形成的阀,14f和17f是导向环(例如由锑浸渍的石墨构成),15f是活塞环,所述活塞环例如由上面参考图2已经讨论的密封材料制成。附图标记16f表示具有u形或者也可以具有双u形轮廓的环,这些环形成已经参考图2说明的优选部分用润滑剂填充的空腔;这些环经由活塞杆11f正确地穿套到活塞上。密封所需的压力此时可以借助于预紧的(碟状)弹簧组18f的力和螺母19f施加。优选在螺母19f的螺纹中设有螺纹锁紧漆,所述螺纹锁紧漆可以填充有金属粉末。

[0079]

下面说明本发明的实施方式的其他方面,这些方面便于本领域技术人员特别有利地实施本发明:

[0080]

对于马达70,所谓的无刷直流(dc)马达是特别适当的,并且这种无刷直流马达优选具有轴向的磁通分布。这种磁通分布在具有高电效率的同时实现了极高的功率密度,并且其极性通过永磁体实现了足够的止动力矩,以便在通过变速器60减速后将根据图4a至图4c的张紧装置可靠地保持在图4c中示出的状态中;由此,本领域技术人不必利用通过变速器40的内摩擦产生的自锁并且也不必设置(相对于锁定装置40)附加的用于张紧装置的锁定装置。马达70可以有利地不对称地构造成,在张紧气体弹簧(即,例如飞轮装置与活塞杆01啮合)的转动方向上在一定额定轴功率下具有较高的电效率。马达70、以及还有马达控制器80可以止动或被动地用空气冷却;对于安装频率和/或安装能特别高的要求特别高的应用场合,为了冷却这两个组件也可以使用汽化冷却。

[0081]

工作气体储存器20优选包围一个容积va,对于这个容积,关于图1的致动器10的最大工作体积vh满足的是:优选va》=vh、更为优选地va》=2*vh、更为优选地va》=3*vh并且更为优选地va》=4*vh。在完全张紧的状态下,工作气体储存器20中的操作压力优选至少为10bar,更为优选地至少20bar,更为优选地至少为40bar、更为优选地至少为60bar、更为优选地至少为80bar、更为优选地至少为100bar,并且更为优选地至少为120bar。作为用于工作气体储存器的材料,特别是可以考虑采用马氏体时效钢。在这种马氏体时效钢中,特别优选使用耐腐蚀的类型(口语上称为“不锈钢”),或者也可以采用其他途径来实现相应的腐蚀防护。备选地,可以替代钢考虑采用纤维强化的塑料,这种塑料此外还可以设定为用于利用一个或多个形成扩散阻隔结构的层来避免扩散损失。作为用于工作气体储存器的材料,可硬化的铝塑合金、比如铝7068,以及钛合金、如ti-6al-v4原则上也是很合适的。

[0082]

作为工作气体,尽可能干燥的氮气是适当的(“尽可能干燥”在当前情况下是指,在整个工作区域内能够可靠地避免形成露水)。使用轻气体(即实际上是氦气,因为氢气由于其反应活性(可燃性,必要时还有发生氢脆化的风险)很少考虑使用)替代氮气实现了这样的优点,即,由于其高声速即使在相对而言很高的活塞速度下气体动力也仅有重要性较低的作用:就是说,对于较重的气体和较高的活塞速度,在安装过程期间,由于活塞运动,首先会出现(致动器10的工作活塞的)活塞底部发生的工作气体压力的不为零的降低,在接下来活塞突然减速时,接着会发生压力升高(“过冲”);这个过程会带来不可逆性,就是说效率降低,并且此外力在气体弹簧的行进上会不利地分布。

[0083]

另一方面,多原子气体并且特别是多于两个原子的气体(比如cf4)提供了这样的优点,即具有较小的等熵指数,在初始条件相同并且压缩比相同时,与对于单原子气体的情况相比,这在压缩时(即在张紧气体弹簧时)导致工作气体较小的温度升高并且由此导致较小的热损失,并且由此导致较小的不可逆性。也可以考虑采用气体混合物。例如可以给氮气掺入co2,以便提高气体混合物的等熵指数。使用co2作为工作气体(工作介质)此外提供了这样的优点,即,可以以很高的密度在补充填充储存器(图1中的附图标记21)中存储用于补偿泄漏损失的工作介质。为了根据本发明实现高操作压力,在气体弹簧的所述设计方案中,优选考虑的是,相应的工作气体不再视为理想的气体:内聚压力和协体积(covolume)不会消失。在每种情况下优选的是,工作气体(无论是纯气体还是混合物)与活塞环和润滑剂相协调:所述工作气体或这些工作气体应尽可能少地溶解在润滑剂中并且在润滑剂中具有尽可能小的扩散率,以便实现尽可能小的泄漏率。在当前情况下,当安装工具在所有常见的环境条件下实现至少10000次安装并且可以存放至少5年而不需要补充装填工作气体时,泄漏率可以视为是尽可能小的。

[0084]

缸和工作气体储存器可以理解为是活塞驱动器并且会发生涉及具有安装活塞的安装工具的基本问题:活塞质量的突然运动在安装过程期间并且特别是在驱动钉子或螺栓期间可能导致安装工具明显的上弹,这会影响安装的质量。

[0085]

关于紧固质量,这个问题是公知的并且是已经解决的,见例如wo 2019/121016a1。

[0086]

此外强烈的上弹和回弹会导致工作人员的体力负担较高。上弹的原因一方面是,活塞重心的延长运动路径通常与安装工具的重心不相交。另一方面,通过在同样位于活塞重心的运动轨道旁边的把手处握住安装工具而形成旋转中心d1(约束)。已知的结果是,所述安装工具在安装过程期间猛烈地上弹和回弹,并且在驱动期间也是这样。本发明也会无法避免这个问题。

[0087]

但可以至少基本上如在下面示例性示出的那样消除所述问题,这里该示例也不应理解为限制性的:

[0088]

图6示出根据本发明的手持式钉子安装工具的另一个优选的实施方式。

[0089]

安装活塞610(例如(图1中的)在使用解耦装置的情况下第二活动部或活塞112)这里至多具有驱动器600的质量的四分之一。驱动器600特别有利地沿轴向可移动地设置在安装工具中,例如设置在导向结构690上。

[0090]

因此,活塞驱动器600(例如气体弹簧驱动器、电动驱动器等)这里设计成,使得所述活塞驱动器一方面具有比活塞610本身明显更高的质量,并且优选是四倍的质量并且特别优选大于十倍的质量。

[0091]

活塞驱动器600(在当前情况下所述活塞驱动器例如(见图1)包括马达70、减速器60、张紧装置50、锁定装置40、可能带有阀的致动器10的活塞、以及工作气体储存器20)沿活塞610的运动轴线可移动地设置在安装工具中或安装工具上,例如借助于一个或多个轨道或其他导向结构690设置,这里活塞的重心s1的延长运动路径优选通过活塞驱动器600的重心s2,只要在结构上以及在制造精度的范围内是可实现的,并且活塞驱动器600具有至少一个行程起始位置a、以及行程结束位置范围b。只要没有进行安装操作,附加的锁定装置620将活塞驱动器相对于安装工具的其余部分并且特别是相对于安装工具的把手630固定在行程起始位置a。在安装操作期间,锁定装置620主动(例如借助于致动器)或被动地(例如通过回弹本身)解锁/释放,由此,在安装操作期间,首先允许活塞驱动器600通过确定的行进距离s’返回。行进距离s’的大小特别优选地设计成,使得在行进距离“用尽”之前、就是说在活塞驱动器600返回运动走过行进距离s’之前,钉子或螺栓的驱动结束。然后,减震器640(例如具有弹性体止挡650和复位弹簧660的液压缓冲器)开始起作用,并且开始在缓冲距离s”上对活塞驱动器600进行制动(所述活塞驱动器可以例如经由柔性的绞合线与图1的马达控制器80连接)。减震器640优选在不定期的极限情况下工作。所描述的布置形式需要复位装置,以便在安装过程之后输送活塞驱动器600返回行程起始位置并且借助于锁定装置620将其锁定在这里。在最简单的情况下,这可以通过弹簧来实现,特别是螺旋压缩弹簧或波形环弹簧,所述弹簧类似于自动装填的射击武器的击发弹簧。在具有发射装药的安装工具中,回程能量也可以部分按已知的方式用于“弹药输送”(弹壳、钉子)。在对活塞驱动器600的回程进行缓冲期间,使用者在安装工具的把手630上受到转矩作用,所述转矩主要使得使用者的腕关节受到机械载荷。还可以在数值上可以有利于工作人员地减小这个转矩,其方式是,安装工具的把手630例如通过铰链670可转动地与例如安装工具的壳体680连接,活塞驱动器600能移动地设置在所述壳体中。这种旋转运动也可以受到缓冲并且复位,如借助于一个或多个具有一个或多个复位弹簧的液压减震器641实现的那样,这也可以借助于聚合物缓冲器来实现;也可以采用类似于锁定装置620的锁定装置621,并且必要时也可能是有利的。如果存在,则这个锁定装置优选直接在仍在回程中的活塞驱动器600受到缓冲之前并且特别是在安装过程结束之后(!)解锁。在例如通过第二缓冲器641的弹簧复位到行程起始位置之后,使锁定装置621闭锁。

[0092]

与现有技术不同,所描述的方法不仅改进了钉子驱动质量,而且特别是与在安装操作期间出现的力峰值相关地同时还大大降低了工作人员生物力学上的负担,这可以会导致出现疲劳和受伤。

[0093]

当然,利用前面所述方法缓冲的安装工具由于执行所述方法所需的部件比没有缓冲的安装工具要重。但附加的重量允许约在常见安装工具的3%至10%的范围内变动。根据本技术的主独立权利要求涉及的安装工具的特征在于高的安装能量密度并且仍可以比例如传统的安装工具更轻地构成。燃烧式驱动并且特别是火药致动的安装工具的活塞驱动器、以及基于电动驱动器(例如汤姆逊线圈)的活塞驱动器可以关于重力具有特别高的安装能量密度和/或在活塞上具有特别高的力升高率,从而对于这种安装工具前面所述的缓冲方法可能是特别有益的,以保护工作人员防止发生疲劳和伤害。后面所述的情况由于将来变得更为严格的劳动保护规定而变得更为重要。

[0094]

由于摩擦以及必要是由于例如复位弹簧660的力,通过握紧把手630以及由此形成

在位于铰链670处的旋转中心d1,仍还会出现一定的较小的上弹;为了进一步减小这种上弹,结构上可以使活塞610的重心s1的延长路径不是恰好通过活塞驱动器100的重心,而是更多是平行于活塞的运动方向略微朝旋转中心d1的方向偏移。

[0095]

比如借助于图1中的致动器11构成的解耦装置也可以实现与具有气体弹簧的安装工具不同的安装工具。例如已知功率特别高的具有活动的相互排斥的线圈的电动驱动器,例如由wo 2012/079572a2和wo 2014/056487a2已知。例如可以实现这样的安装工具,在这种安装工具中,替代气体弹簧或气体弹簧驱动器使用根据wo 2012/079572a2的图2的电动驱动器,所述电动驱动器活动的衔铁连同其激励线圈a用作活动的“活塞”。但所述电动驱动器出于以下原因不是毫无问题地适于用作安装工具的驱动器:

[0096]

(a)对于对应于钉子安装工具的安装行程设计的行程,得到对于驱动器过高的质量;

[0097]

(b)在安装工具中必要的活塞速度导致对柔性绞合线高的动态载荷,通过所述绞合线给驱动器供应电功率;

[0098]

(c)在对于允许实现特别高的电效率的衔铁(“活塞”)使用粉末式复合材料(“smc”)时,在衔铁不受控减速时(例如在向坚固的基底中安装时或在误安装时)存在衔铁发生断裂的风险。

[0099]

在这个背景下,手持式安装工具的另一个实施方式包括电磁式的驱动器,该驱动器优选具有例如根据wo 2018/104406a1的汤姆逊线圈致动器(见该文件的图1),就是说包括具有第一激励线圈、软磁的框架和沿轴线可移动地安置的鼠笼式转子或可移动地安置的鼠笼式绕组的电动驱动器,所述软磁的框架具有至少1.0t的饱和磁通密度和/或至多10^6s/m的有效比电导率。在这种电磁驱动器中,所述框架构造成“通量集中器”,所述第一激励线圈直接或间接地安置在框架上并且例如由纤维强化的扁平线形成。在这个实施方式中,所述手持式安装工具还具有上面说明的解耦装置,可移动地安置的鼠笼式转子或可移动地安置的鼠笼式绕组在(例如滑动地安置的)活动元件(活塞、衔铁)中构成,所述元件实现致动器中的第一活动部或活塞(“击打机构”)的运动过程。如上所述,由活动的鼠笼式转子实现或驱动的第一活动部或活塞的运动过程至少部分地与致动器中用于驱动钉子或螺栓的第二活动部或活塞的运动解耦,这在向牢固的基底中安装时使得回弹冲击降低。

[0100]

手持式安装工具的另一个备选的实施方式包括例如根据wo 2012/079572a2或wo 2014/056487a2的电磁驱动器(如下面进一步说明的那样),就是说,具有至少一个第一线圈和第二线圈的电磁驱动器,第一线圈在磁通量集中器中构成,而第二线圈是活动线圈。所述活动线圈在这个实施方式中在活动元件(活塞、衔铁)中或上构成,所述活动元件实现致动器中第一活动部或活塞(“击打机构”)的运动过程。如上面说明的那样,通过运动的线圈实现或驱动的第一活动部或活塞的运动过程至少部分地独立于致动器中的第二活动部或活塞的用于将钉子或螺栓驱动的运动,这使得降低了回弹冲击。

[0101]

利用这个实施方式通过解耦装置来消除所述问题(a)。

[0102]

问题(b)对于具有移动的线圈的电动驱动器同样可以通过解耦装置来消除,因为对于所述电驱动器短的、有限的行程(相对于安装行程)可以使绞合线明显更短,并且相应地在运行中受到较小的惯性力;此外可以在需要时通过滑动触点实现给活动线圈供应电功率。

[0103]

问题(c)同样可以通过解耦装置来解决,因为现在确定地进行衔铁(“活塞”)的减速:通过设置在致动器11的两个活塞之间在安装操作期间构成的气垫,例如电驱动器的“衔铁”或活塞不会发生硬碰撞。

[0104]

在具有活动线圈的电动驱动器的另一个实施方式中,可以以简单的方式实现驱动器的复位:为了驱动/安装钉子,至少暂时地给各线圈反向通电(特别优选借助于电容器放电),从而在线圈之间作用排斥力。这种反向通电优选还会实现所形成的电磁远场发生相互补偿,从而对于安装工具的壳体的屏蔽特性只需提出较低的要求。相反,为了进行复位,可以同向地给线圈通电,从而在线圈之间作用吸引(洛伦兹)力。

[0105]

图7以另一个实施方式示出与解耦装置、例如图1的致动器11相结合的具有活动线圈的电动活塞驱动器。这是电动驱动器的一种特别高功率的变型方案,这个变型方案借助于至少一个活动线圈可以以很高的效率使大部分是非金属的工作活塞加速,并且与现有技术相比,其特征在于较高的电效率和在安装能相同的情况下较低的安装工具质量。下面的说明也不应理解为限制性的。图7象征性示出处于“准备好发射”位置的安装工具。

[0106]

图7中的附图标记表示:

[0107]

700:供电线(高柔性的绞合线)

[0108]

710:磁路(也称为“通量集中器”),即由软磁性材料制成的结构体。磁路特别优选地具有至少1t、优选至少1.5t并且更为优选至少1.9t的饱和磁通密度并且特别是具有至多10^6s/m、更为优选至多10^5s/m和更为优选至多10^4s/m的有效电导率;不同的软磁性复合材料满足这些前提条件。由于其脆性,将这样的软磁性材料用于磁路701,所述复合材料必要时专业地进行分区,以避免701发生断裂。就是说,这种分区用于防止在安装过程期间局部超过所述软磁性复合材料的拉伸强度(并且优选也称为屈服极限)。

[0109]

711:附接到磁路的第一扁平线圈(“支撑线圈”)

[0110]

720:驱动活塞,优选完整地或大部分由塑料形成,特别是由玻璃纤维填充的液晶聚合物制成,所述液晶聚合物可以构造成具有至少一个导向轴线

[0111]

721:固定在驱动活塞上或浇注在驱动活塞中或利用驱动活塞的材料包围注塑的活动的第二扁平线圈(“推力线圈”)

[0112]

730:具有活塞杆的安装活塞。经由安装活塞730的活塞杆向钉子上传递驱动能

[0113]

740:由软磁性实心材料、特别是铁磁性钢制成的基板,用于实现屏蔽(emv、emvu)并且用作散热结构

[0114]

750:由cfk制成的管,特别是用于使磁路710拉力卸荷以及用于使710和780对中

[0115]

760:由铝合金制成的管,所述铝合金优选具有尽可能高的电导率,并且所述铝合金在当前情况下用于屏蔽电磁交变场

[0116]

761:构造成管形的具有高饱和磁通密度的软磁性材料,特别是铁磁性钢。用于屏蔽电磁直流场。在旁边用俯视图示出管761,所述管具有围绕周边分布的离散的空隙762,所述空隙在当前情况下可以作为缝隙用于减小涡流。

[0117]

770:安装工具壳体

[0118]

780:缸,例如由高强度的、可容易抛光的钢制成的缸

[0119]

790:用于安装活塞730的活塞杆的包层碳环或其他导向环

[0120]

为了利用在图7中象征性示出的布置结构将钉子或螺栓驱动或安装到基底中,首

先通过开关调节器smps给电容器c1充电(在用电池工作的安装工具中当然是借助于来自所述一个或多个蓄电池bat的电能来充电)。所述电容器c1应具有尽可能高的能量密度和尽可能小的串联电阻以及特别高的短路强度。相应的电容器可以作为专门用于脉冲应用场合的薄膜电容器购得。

[0121]

在经由c1达到希望的充电电压之后,为了驱动或安装钉子可以启动晶闸管scr。现在电流经由供电线700流入(扁平)线圈。两个线圈优选串联连接,并且这样连接,即,使得两个线圈中的电流在安装过程中反向流动,就是说这两个线圈相互排斥。对于所述线圈,为了在极小的电阻下实现尽可能高的填充度,特别是考虑采用cu扁平线圈。

[0122]

供电线700这里可以直接穿过活塞720或其(后)“导向轴”;供电线特别优选地由铝合金或铜制成,特别是以细的、高柔性的绞合线的形式制成,并且在活塞720之外是拉力卸荷的,例如借助于碳纤维或碳纤维织物来实现拉力卸荷:重要的是,与供电线机械上并联的拉力卸荷结构由具有足够拉伸强度的材料制成,就是说,所述材料在给定的条件下不会断裂,并且具有比应卸荷的供电线本身更高的拉伸模量。这里拉力卸荷结构优选这样设计尺寸,使得保护电导线免受(在安装过程期间或由于安装过程出现的)超过电导体的屈服极限或者甚至超过拉伸强度的拉应力影响。此外,拉力卸荷结构的材料优选应具有高的比强度。碳纤维或其织物可以满足这些前提条件。驱动器活塞720(第一活塞)构造成与安装活塞730(第二活塞)和缸780一起构成致动器11,即如上面所述的(例如根据图1的)解耦装置。

[0123]

按迷宫式活塞压缩机的活塞形式的优选气体动力的密封件在图7中与可能必要的导向元件相同地以及以类似细节同样简单地示出。同样没有一起示出用于使活塞复位的装置。

[0124]

在实用上可以如下实现本发明:将图形包括电路图转换成fem模型并对几何结构进行参数化,给附图标记列表中的各个构件指定相应的(材料)特性。对于电气器件假定具有真实的特性,就是说,电路图在模型中用相应的替代电路图绘制。对于气体腔,至少建立范德瓦尔斯方程并对其进行求解,以便近似计算作用在面上的相应气体力;必要时也可以对气体动力学加以考虑。第一扁平线圈711以及活动的第二扁平线圈721的匝数优选是相同的,从而由于其串联连接所述线圈始终产生(接近)相同的磁通势(magnetomotive force)。然后,执行参数的优化(“参数扫描分析”),这里,同时要考虑结构上、例如制造条件下的要求,例如最小壁厚,可描述的(扁平)线粗等;在其他方面,改变(所有)几何参数以及匝数,并且也在考虑构件、部件、材料的价格以及许可要求(emv、emvu等)的情况下,寻找帕累托最优状态。基于这样发现的最优状态,接下来可以进行机器构造上的结构设计,这种结构设计由于可安装性和制造上的问题已经可能不同于fem模型,可能更为复杂并且必要时包含其他要考虑的部件。然后,基于这种结构设计,重新进行参数的fem优化。在由专业人员执行时,这个过程在少数几次迭代之后就已经得出性能极高的安装工具。例如,具有一个直径仅为d=60mm的磁路的驱动器就已经可以毫无问题地以在50%的范围内的效率实现高于500j的驱动能。目前为止,燃烧式工作的安装工具、特别是火药式安装工具提供这个能量范围。

[0125]

下面给出其他实施方式:

[0126]

e1.用于将钉子和/或螺栓驱动到基底中的手持式安装工具,该手持式安装工具包括:

[0127]-至少一个电化学的蓄能器90,例如蓄电池/可充电电池、或燃料电池单体

[0128]-至少一个马达控制器80,优选包括逆变器

[0129]-至少一个电动马达70,优选是无刷直流马达,更为优选具有轴向的磁通分布

[0130]-至少一个减速器60,优选是多级行星齿轮变速器

[0131]-至少一个张紧装置50,优选包括棘轮飞轮

[0132]-至少一个锁定装置40

[0133]-包含工作气体的至少一个工作气体储存器20,所述工作气体也可以是不同纯气体的混合物,以及

[0134]-至少一个气动致动器10,其中

[0135]

所述气动致动器10包括至少一个具有活塞杆01的活塞,所述气动致动器与工作气体储存器20处于流体连通、并且与工作气体储存器20一起形成气体弹簧,

[0136]

致动器10具有行程起始位置以及行程结束位置范围,在该行程起始位置中气体弹簧最大地张紧,在该行程结束位置范围中气体弹簧的张紧程度较小,其特征在于,所述工作气体储存器20在气体弹簧最大张紧时处于大于10bar、更为优选大于20bar、更为优选大于40bar、更为优选大于60bar、更为优选大于80bar、更为优选大于100bar、更为优选大于120bar的工作气体压力下,并且其中,所述工作气体储存器20的容积至少与气动致动器10的最大工作体积是相同大小的,优选是所述最大工作体积的两倍、更为优选大于最大工作体积的三倍、更为优选大于最大工作体积的四倍,为了安装钉子首先张紧气体弹簧,其方式是,借助于马达控制器80由蓄能器90给电动马达70供应电功率并操控所述电动马达,以便经由减速器60驱动张紧装置50,所述张紧装置又可以将减速器60的转矩转换成力,以便使致动器10的活塞克服工作气体的压力移动,在到达希望的活塞位置之后,通过锁定装置40锁定致动器10,就是说,将由致动器10和工作气体储存器20组成的气体弹簧保持在张紧程度较高的状态中,并且为了安装钉子,释放锁定装置40,从而气体弹簧松弛,即将致动器10置于运动,并且然后利用致动器10的活动部(包括致动器的活塞)的动能,以便驱动钉子,并且是直接地或借助于附加的击打机构11驱动钉子。

[0137]

e2.根据e1所述的安装工具,其特征在于,所述安装工具的尺寸设计成,在安装操作期间,致动器10的活动部的最大动能,尤其是包括所有与致动器10的活塞固定连接的部件的最大动能至少达到最终作用在钉子上的驱动能的一半。

[0138]

e3.用于气动致动器并且特别是气体弹簧的活塞,其特征在于,所述活塞包括多个活塞环,并且沿轴向、即沿活塞的运动方向在活塞环之间设置空腔,或者说所述活塞构造成具有所述空腔,所述空腔优选部分地、但不是完全地用润滑剂填充。

[0139]

e4.用于气动致动器并且特别是气体弹簧的活塞,其特征在于,所述活塞包括多个、例如两个非刚性地相互连接的活塞,在所述活塞之间存在流体。

[0140]

e5.根据e4所述的用于气动致动器的活塞,其特征在于,所述流体是液体润滑剂。

[0141]

e6.根据权利要求e5所述的用于气动致动器的活塞,其特征在于,所述流体是非牛顿流体,并且特别是剪切致稀的流体,此外,所述流体优选具有触变性特性。

[0142]

e7.根据e6所述的用于气动致动器的活塞,其特征在于,所述非牛顿流体并且特别是结构粘性的、优选还是触变性的流体是通过在液体润滑剂中分散一种或多种固体润滑剂、优选是六方氮化硼和/或石墨和/或mos2,和/或将一种或多种低聚物或聚合物溶解在液体润滑剂中来实现的。

[0143]

e8.气动致动器,包括缸和根据符合e3至e7的一个或多个活塞的活塞,其特征在于,所述缸构造成包含阀座,并且所述活塞构造成,对于所述阀座用作关断元件或者具有相应的关断元件,从而活塞和缸一起形成阀,通过利用足够的外力将所述活塞和因此将关断元件压抵在由所述缸形成的或附接到所述缸的阀座,能够关闭所述阀。

[0144]

e9.用于安装工具的击打机构,其特征在于,使得活塞驱动器的第一活塞的动能传递到一个活动部、例如第二活塞上,并且完全或主要借助于所述活动部的动能将钉子或螺栓驱动,第一活塞和所述活动部非刚性地相互连接,由此第一活塞和活动部在其行程长度上是解耦的。

[0145]

e10.用于安装工具的击打机构,包括至少一个第一活塞和第二活塞以及缸,所述活塞彼此相对置地、即如同对置活塞发动机中那样设置在所述缸中,作为密封机构,可以替代活塞环设置优选气体动力的密封件,比如迷宫密封件,并且驱动所述第一活塞,通过位于所述活塞之间的气体向第二活塞上传递动量,并且例如经由活塞杆能够将第二活塞的动能用于驱动钉子和/或螺栓或者用于敲击钻孔。

[0146]

e11.根据e10所述的击打机构,其特征在于,对于所述第二活塞设置复位装置。

[0147]

e12.根据权利要求e10或e11所述的击打机构,其特征在于,各所述活塞和/或缸的工作表面是镀硬铬的。

[0148]

e13.手持式安装工具,至少包括:

[0149]-可轴向移动地安置在安装工具中的活塞驱动器,所述活塞驱动器具有一个或多个行程起始位置和一个行程结束位置范围

[0150]-由活塞驱动器可驱动的活塞,所述活塞优选至多具有活塞驱动器的质量的四分之一

[0151]-可打开的锁定装置,所述锁定装置能够将活塞驱动器固定在一个或多个行程起始位置中

[0152]-减震器,例如液压减震器

[0153]-复位装置,例如复位弹簧,所述复位装置能使活塞驱动器相对于安装工具从行程结束位置范围返回到行程起始位置,其特征在于,在安装操作的过程中,所述锁定机构打开或能够被打开,从而所述活塞驱动器能够通过能够由活塞驱动器经历的回弹从行程起始位置朝行程结束位置范围的方向运动,活塞驱动器的这个回程能够由所述减震器制动,所述活塞驱动器优选地仅在特定回程距离的回程之后才由所述减震器制动,并且所述回程距离使得在所述减震器生效并且对驱动器进行回程制动之前,已大部分或优选完全地驱动钉子或螺栓进入。

[0154]

e14.根据e13所述的手持式安装工具,其特征在于,在安装工具的参考系统中,该活塞或这些活塞的重心的延长路径平行于活动活塞驱动器的延长运动路径。

[0155]

e15.根据e13或e14所述的手持式安装工具,其特征在于,该活塞或这些活塞的重心的延长路径至少在驱动钉子或螺栓期间通过活塞驱动器的重心,这在当前情况下是指,在驱动期间所述延长路径距驱动器的重心的最小距离总是比所述延长路径距整个安装工具的重心的最小距离小至少五倍、但优选十倍以上。

[0156]

e16.根据e13至e15中的一项或多项所述的手持式安装工具,其特征在于,所述安装工具具有至少一个把手,并且所述把手相对于安装工具的一部分可转动地安置,活塞驱

动器可轴向移动地设置在所述安装工具中或上,其中设有至少一个机械缓冲器、例如液压减震器或聚合物缓冲器,以对把手与部件之间的旋转运动进行缓冲,所述把手可转动地安置地在该部件上,其中能够设置锁定装置,以在不进行安装操作的情况下阻挡所述旋转运动。

[0157]

e17.安装工具,包括根据e9至e13中的一项或多项所述击打机构,其中所述活塞驱动器是电动驱动器并且由活塞驱动器加速的质量可以理解为活塞,或者说包括根据e9所述的击打机构的第一活动部的质量。

[0158]

e18.根据e17所述的手持式安装工具,其特征在于,所述驱动器是电动驱动器,所述电动驱动器包括至少一个激励线圈以及至少一个活动的第二线圈或活动的鼠笼式绕组,所述第二线圈或鼠笼式绕组优选可以设置在可沿运动轴线移动的由软磁性材料制成的部件上,所述软磁性材料优选具有至少1.5t的饱和磁通密度以及优选至多10^6s/m的有效比电导率。

[0159]

e19.一种用于将钉子或螺栓驱动到基底中的手持式安装工具,该手持式安装工具包括:驱动器600,优选是气体弹簧驱动器或电动驱动器,所述驱动器驱动用于将钉子或螺栓驱动基底中的安装活塞610;其特征在于,所述安装活塞610至多具有驱动器600的质量的四分之一。

[0160]

e20.根据e19所述的手持式安装工具,其中,驱动器600可轴向运动地设置在安装工具中,优选设置在导向元件690上。

[0161]

e21.根据e20所述的手持式安装工具,具有:可打开的锁定装置620,所述锁定装置构造成,将驱动器固定在一个或多个行程起始位置中;减震器640,例如液压减震器;复位装置,例如复位弹簧,所述复位装置构造成,使驱动器相对于安装工具从行程结束位置范围返回到行程起始位置;其中,在安装操作的过程中,所述锁定机构620打开或能够被打开,从而所述驱动器600能够通过由驱动器进行的回弹从行程起始位置a朝行程结束位置范围的方向运动,其中驱动器600的这个回程能够由所述减震器640制动,其中所述驱动器600优选地仅在特定回程距离s’的回程之后才由所述减震器640制动,并且所述回程距离使得在所述减震器640生效并且对驱动器的回程制动之前,已大部分或优选完全地驱动钉子或螺栓进入。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1