一种圆形刀片和切削装置的制作方法

1.本发明涉及驱动切削装置用的一种圆形刀片用于从柔软材料切割织物幅面,尤其是从非时效硬化的纤维水泥、纸张或纸板或波纹纸板进行切割,其带有一个围绕旋转轴可驱动的支撑体,该支撑体配有沿圆周方向作用的刀刃,刀刃由多个接连布置的刀片的一个环圈构成,这些刀片沿轴向与支撑体径向外侧连接。

背景技术:

2.从de 100 60 136 a1已知这样的刀片。刀片插入袋形设计的空间并且用锌-银焊料与支撑体焊接到一起。

3.从de 849 371中已知一种装置,用于把带材从还是柔软的纤维水泥中切割成所需尺寸的板材。

4.生产纤维水泥板时在连续工作的生产线上把类似面团的带材从压实的、潮湿的混合料两侧修边,以获得定义的幅宽。正如一种织物、纸幅或由纸板构成的连续幅面一样,类似面团的带材构成柔软材料,亦即,切割时须对其进行支撑。纤维水泥板用的带材由水泥、石灰石、纤维、聚丙烯长丝和水组成。旋转驱动的圆形刀片用于切割,它们凭固定的支撑(切削刃)进行工作。此时在类似面团的带材两侧无切屑地分离出一个窄条。代替使用由接连布置的刀片环圈,还已知,这些圆形刀片的刀刃区域设计为实心的硬质合金环圈。

5.纤维水泥材料磨损力很强并在硬质合金刀刃上产生高磨损,以至于几小时后便已达到使用寿命结束。为了提高这些刀片的使用寿命,圆周侧的刀刃区域由彼此靠近的聚晶金刚石(pkd)扇形体构成,这些扇形体通过螺钉与支撑体连接,可拆卸。此时,通常是平坦的刀片,它们由硬质合金基质组成,在该基质上烧结了薄薄的一层聚晶金刚石层。这些已知的pkd圆形刀片的刀刃几何图形适应pkd刀片的特性,方法是圆形刀片的一侧设计成圆锥形而平坦的pkd面则径向对准。在潮湿的纤维水泥材料中采用这类圆形刀片表明,在平坦的、径向走向的pkd面上,过些时间后附着一层纤维水泥垢,它损害切割过程并且尚在刀刃变钝之前就决定使用寿命结束。

技术实现要素:

6.以此为出发点,本发明的基础是下列任务,即,进一步研发起先所述的圆形刀片,使之在因变钝达到其自然使用寿命结束前能够工艺过程可靠地工作,而且尤其是进一步深造,使得在切割面团状纤维水泥材料时避免在刀刃区域内出现附着。

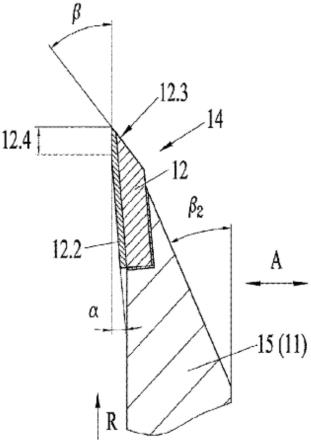

7.为解决问题,种类相符的一种圆形刀片,每个刀片与支撑体的径向轴线呈α角度布置并且为形成刀刃配有由聚晶金刚石构成的一层。

8.通过刀片与径向轴线呈α角度布置,可以实现其优点,加工由聚晶金刚石构成的一层,使得由刀片组成的环圈沿轴向设计成截锥形。通过这种构成有效防止切削后的材料积聚在刀刃上。

9.由聚晶金刚石构成的一层最好大于0.4mm厚度。角度α优选在-2

°

至+15

°

范围内,最

好在+3

°

至+13

°

范围内,并且尤其最好是10

°

。若切割纤维水泥,优先实现大角度,若切割纸张或纸板,优选小角度。

10.若加工与聚晶金刚石层相对的刀片的背面,使得截锥形环圈与径向轴线形成锥角β,则可在待切割的材料中达到干净的切割线,因为刀片两侧设计成截锥形而且形成截面中的三角刀刃。

11.锥角β优选在20

°

至30

°

的范围内且最好是25

°

。

12.为在截锥形加工由聚晶金刚石构成的一层时须磨蚀尽可能少的金刚石并且为能在两侧再磨锐圆形刀片,有利的做法是,若加工过的锥角α1稍微大于刀片校准角度α,最好0.5

°

至2

°

。

13.刀片可与支撑体螺栓连接,也可依据材料特性进行连接。在已知的方法中,刀片可以用锌-银焊料焊接。通过焊接到碳钢本体上的刀头减小刀头断裂和从切削装置中抛出的危险。

14.刀片不直接与支撑体连接,也可以置于环形的支架板上。此时,这是有利的,如果刀片与支架板合乎材料地连接且支架板与支撑体连接。支架板可与支撑体螺栓连接。在支架板中也可以预设袋状空隙,刀片插入其间并固定。

15.对于每个刀片,可以在支架板中铣削一个单独的平坦的刀片座。焊入刀片之后,便得到通过许多平坦的棱面汇聚的、由一个薄pkd层组成的锥面。通过随后对磨成棱面的pkd面进行电蚀加工,产生第一锥形面及第一锥角α1。然后以传统方法把与pkd面相对的刀刃侧用第二锥角β进行电蚀加工,以便在轴向截面上或即沿工作方向w观察,出现尖锐成形、两侧锥形、圆形的刀刃。

16.为避免刀片焊入到支撑体中时或者加工时因摩擦产生的热应力和变形,最好能在两个刀片之间插入沿径向走向的开口。最好是在圆周上方均匀分布预设的若干每两个刀片之间沿径向走向的开口。尤其是最好在所有相互之间相邻布置的刀片之间预设有一个这样的开口。

17.开口宽度应不大于0.15mm,以避免堵塞,尤其是带有潮湿的纤维水泥混合料。0.14mm的开口宽度已证明是有利的。

18.由于在圆形刀片的刀刃上使用聚晶金刚石,改善了切削质量并改善了圆形刀片的使用寿命,尤其是应用于磨蚀材料时。通过用不同径向角度磨锐刀刃时出现的根据本发明的刀刃几何图形,切削质量在较长时间内保持在高水准并且生产时避免了次品。

19.配备有根据本发明设计的圆形刀片的切削装置以滑靴为特征,它起着对应刀刃的作用,刀刃对它沿圆周方向布置且连续材料幅面通过它引向刀刃。

20.滑靴最好配有空隙,圆形刀片沉入其中。圆形刀片和空隙之间的覆盖此时最大为10mm。

21.因生产过程中的故障可能会发生,纤维水泥混合料推移到滑靴下方并且把滑靴向上对着圆形刀片顶压。

22.为避免圆形刀片的刀刃受损,围绕空隙周围的区域优先由非磨蚀材料制成,例如由塑料制成。空隙两侧现有的滑动面最好由耐磨材料制成,例如由硬质合金制成,并且可作为板条插入到滑靴中。

23.为能迅速更换滑靴经受磨损的区域,最好在一个可更换的插入件中预设空隙,该

时不断裂。为尽可能保持刀片12的数量低,有利的做法是,如果该刀片具有至少0.4mm均匀厚度的金刚石层。

41.为获得横截面三角形的刀刃12.1,刀片12在其沿径向伸出支撑体11圆周的长度上用第二锥角β进行了电蚀加工。构成截锥形环圈14的锥角β在20

°

至30

°

范围内且最好是25

°

。

42.为在截锥形加工由聚晶金刚石构成的一层12.2时须磨蚀尽可能少的金刚石并且为能在两侧再磨锐圆形刀片,有利的做法是,若第一锥角α1稍微大于刀片校准角度α,最好是0.5

°

至2

°

。

43.图3a示出尖锐成形、两侧锥形、圆形的刀刃12.1并且可以看出,第一锥角α1接近等于用以把刀片12焊入到袋形凹处13.1中的角度α。

44.图3b示出优选的结构型式,采用该结构型式时,第一锥角α1设计为稍微大于角度α,使得并非刀片12的整个高度,而仅仅以12.4标记的区域须加工。剩下原始的pkd表面的区域12.5,如图1b中所见。由此,一方面减少了加工时间而另一方面也可以在pkd侧12.2上再磨锐刀刃12.1。

45.刀刃几何图形带有两侧锥形的侧面很重要,以避免纤维水泥残留物附着。刀刃12.1侵入幅面30中时,在刀刃侧面的表面上因锥形而产生压力和推力,这些力对可能的积聚尤其是纤维水泥积聚产生剪切作用。由于在层12.2的纯金刚石面和由硬质合金基质组成的刀片12的背面12.3上有不同的摩擦系数,有利的做法是,对两个面上的锥角α1,β进行不同的设计。第一锥角α1小于第二锥角β。此外,有利的做法是,支撑体11的第三锥角β1小于刀刃12.1上的第二锥角β,以便剪切时纤维水泥沉积物能从刀刃21.1上脱落。

46.图4中示出用以切割纸张或波纹纸板的圆形刀片10的最好的结构型式。就此而论,在负角α下钎焊上刀片12,由此产生汇聚的内锥,且第一锥角α1在作有12.4标记的区域内加工至0

°

。这种结构型式是有利的,如果圆形刀片10一侧确定对着切削刃工作。

47.正如从图2中可看出,圆形刀片10也可以设计成由几部分构成。刀片12插入到环形支架板15的袋形凹处15.1并且如前所述做了电蚀加工,以产生第一锥角α1。支架板15与支撑体11螺栓连接。通过这种由多部分构成的构造提高了稳定性,而且圆形刀片10的端跳有益于切削质量和使用寿命。此外,支撑体11可设计为机器专用的法兰带有不同接口并持久留在机器40上。换刀时,仅须替换带有刀片12的支架板15,它是环状的圆盘,由此减少了刀具成本。

48.由三部分组成的结构型式也是可设想的,方法是支架板15作为一个区段与另一个环板(图中未示出)螺栓连接并且该环板紧固于一个法兰(图中未示出)上。

49.图6、7和8以示意图方式示出装入上文所述圆形刀片10的切削装置40。沿刀刃12.1的圆周方向布置有一个滑靴20,连续材料幅面30可通过该滑靴引向刀刃12.1。在中心滑靴20配有一个空隙21,圆形刀片10沉入其中最大10mm。空隙21构成于插入件22中,该插入件可更换地插入到滑靴20中并能以未详细图示的方式紧固于其中。插入件22最好由塑料制成,以便在可能发生接触时圆形刀片10的刀刃12.1不受损。空隙21两侧预设有耐磨材料制成的滑动面23,例如硬质合金制成,以延长滑靴20或可更换插入件22的使用寿命,尤其提出这一点,如果切割磨蚀材料,诸如潮湿的纤维水泥混合料。

50.滑动面23可以设计于硬质合金条24上,滑靴20的中插板20.1插入其中。

51.图8以三维图所示滑靴20的优选结构型式,它由沿切线方向延伸到圆形刀片10的

中插板20.1构成并位置固定地紧固于机器侧。塑料插入件22通过螺钉25,27旋紧到中插板20.1上前部区域。空隙21预设在另一个塑料制成的插入件22.1中,该插入件通过螺钉26与中插板20.1旋紧,并且构成滑动面23的硬质合金条24与中插板20.1螺栓连接或粘接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1