固定装置及显示面板组装方法与流程

1.本技术涉及显示技术领域,尤其涉及一种固定装置及显示面板组装方法。

背景技术:

2.现有的手机等其他电子装置显示屏一般包括显示面板及围设在显示面板周侧的固定件,固定件用于支撑保护显示面板。在显示面板的组装过程中,先要将固定件放入点胶设备中进行点胶,再将点胶后的固定件放入贴屏设备中与显示面板进行对位组装。现有的固定件为单层结构,结构强度低,在点胶、贴合等组装过程中容易发生变形,影响良品率。

技术实现要素:

3.有鉴于此,有必要提供一种固定装置及显示面板组装方法,以解决上述问题。

4.本技术的实施例提供一种固定装置,用于将显示面板连接于电子装置的壳体,包括:

5.固定件,用于与所述显示面板贴合;

6.辅助件,与所述固定件间隔设置,所述辅助件的外边缘凸出于所述固定件的外边缘;和

7.多个支撑柱,连接于所述固定件与所述辅助件之间,当所述显示面板与所述固定件贴合后,所述支撑柱和所述辅助件被移除。

8.进一步地,在本技术的一些实施例中,所述固定件设有第一承载面,所述第一承载面用以承载所述显示面板的显示平面的背面边缘,所述辅助件承载所述支撑柱的平面为第二承载面,所述第一承载面平行于所述第二承载面。

9.进一步地,在本技术的一些实施例中,所述第二承载面的面积大于所述第一承载面的面积。

10.进一步地,在本技术的一些实施例中,所述固定件包括多个相互连接的第一侧边,所述第一侧边沿所述显示面板的外边缘方向延伸设置,所述辅助件包括多个相互连接的第二侧边,所述第二侧边与所述第一侧边一一对应并沿相互平行的方向延伸。

11.进一步地,在本技术的一些实施例中,所述第一侧边垂直于其延伸方向的长度为第一宽度l1,对应的所述第二侧边垂直于其延伸方向的长度为第二宽度l2,所述第一宽度与所述第二宽度之间满足l2>l1。

12.进一步地,在本技术的一些实施例中,每两个所述支撑柱为一组,每组支撑柱沿固定件的轴向对称设置。

13.进一步地,在本技术的一些实施例中,所述固定件的第一承载面设有点胶槽,所述点胶槽沿所述显示面板的外边缘方向环状延伸设置。

14.进一步地,在本技术的一些实施例中,所述固定件还包括多个卡扣件,所述多个卡扣件设置于所述固定件背离所述显示面板的表面,所述卡扣件用于在所述支撑柱和所述辅助件被移除后连接所述电子装置的壳体。

15.进一步地,在本技术的一些实施例中,所述点胶槽内及所述固定件背离所述显示面板的表面均涂覆有胶层,分别用于连接所述显示面板及所述电子装置的壳体。

16.本技术的实施例提供一种显示面板组装方法,用于将上述固定装置连接于显示面板,包括以下步骤:

17.对固定装置中的固定件进行点胶;

18.将固定装置中的固定件对准并贴合于显示面板;

19.当显示面板与固定件贴合后,移除固定装置中的支撑柱和辅助件。

20.上述固定装置及显示面板组装方法中,固定件在点胶或与显示面板贴合等组装过程中受到的压力通过支撑柱传递至辅助件,辅助件用于分散固定件受到的压力,避免固定件在组装过程中发生形变,以提高固定件结构强度,进而提高组装过程中的良品率。辅助件的外边缘凸出于固定件的外边缘使辅助件受力面积增大,以便于辅助件与组装设备进行定位及连接,进而便于定位固定件在组装设备中的位置。辅助件还便于分散传递至辅助件的压力,进一步提高固定件的结构强度。通过在显示面板与固定件贴合后,移除固定装置中的支撑柱和辅助件,以便于将显示面板与固定件贴合后形成的整体结构装配于电子装置的壳体上。

附图说明

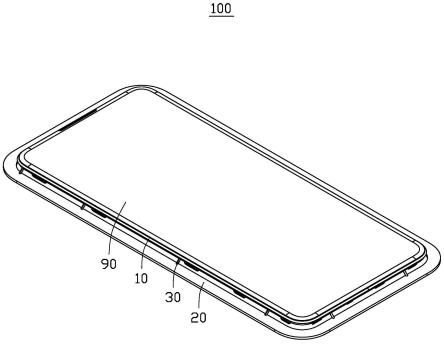

21.图1为本技术一实施例中的固定装置与显示面板的连接结构示意图。

22.图2为本技术一实施例中的固定装置的结构示意图。

23.图3为本技术一实施例中的显示面板组装方法的流程示意图。

24.主要元件符号说明

25.固定装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

26.固定件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

27.第一承载面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

28.第一侧边

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

29.点胶槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

30.卡扣件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

31.定位孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

32.连接板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16

33.安装孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

161

34.安装槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

162

35.辅助件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

36.第二承载面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

37.第二侧边

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

38.支撑柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

39.显示面板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90

40.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

41.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

42.需要说明的是,当组件被称为“装设于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。

43.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体地实施例的目的,不是旨在于限制本技术。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

44.本技术的实施例提供一种固定装置,用于将显示面板连接于电子装置的壳体,包括:固定件,用于与显示面板贴合;辅助件,与固定件间隔设置,辅助件的外边缘凸出于固定件的外边缘;和多个支撑柱,连接于固定件与辅助件之间,当显示面板与固定件贴合后,支撑柱和辅助件被移除。

45.本技术的实施例提供一种显示面板组装方法,用于将上述固定装置连接于显示面板,包括以下步骤:

46.对固定装置中的固定件进行点胶;

47.将固定装置中的固定件对准并贴合于显示面板;

48.当显示面板与固定件贴合后,移除固定装置中的支撑柱和辅助件。

49.上述固定装置及显示面板组装方法中,固定件在点胶或与显示面板贴合等组装过程中受到的压力通过支撑柱传递至辅助件,辅助件用于分散固定件受到的压力,避免固定件在组装过程中发生形变,以提高固定件结构强度,进而提高组装过程中的良品率。辅助件的外边缘凸出于固定件的外边缘使辅助件受力面积增大,以便于辅助件与组装设备进行定位及连接,进而便于定位固定件在组装设备中的位置。辅助件还便于分散传递至辅助件的压力,进一步提高固定件的结构强度。通过在显示面板与固定件贴合后,移除固定装置中的支撑柱和辅助件,以便于将显示面板与固定件贴合后形成的整体结构装配于电子装置的壳体上。

50.下面结合附图,对本技术的一些实施例作详细说明。

51.请参阅图1,图1为本技术一实施例中的固定装置与显示面板的连接结构示意图。本实施例的固定装置100用于将显示面板连接于电子装置的壳体(未示出)。电子装置可以但不限于为手机。

52.固定装置100包括固定件10、辅助件20和多个支撑柱30。固定件10用于与显示面板90贴合,辅助件20与固定件10间隔设置,辅助件20的外边缘凸出于固定件10外边缘。多个支撑柱30连接于固定件10与辅助件20之间。当显示面板90与固定件10贴合后,支撑柱30和辅助件20被移除,以便于将显示面板90与固定件10贴合后形成的整体结构装配于对应电子装置的壳体上。

53.上述固定装置100在使用时,先对固定装置100中的固定件10进行点胶,再将固定装置100中的固定件10对准并贴合于显示面板90,最后当显示面板90与固定件10贴合后,移除固定装置100中的支撑柱30和辅助件20。

54.在一些实施例中,支撑柱30和辅助件20由可循环材料制成,当支撑柱30和辅助件20被移除后,通过循环工艺使其形成连接于另一固定件10的支撑柱30和辅助件20,以减少能耗并降低生产成本。

55.上述固定装置100中,固定件10在点胶或与显示面板90贴合等组装过程中受到的压力通过支撑柱30传递至辅助件20,辅助件20用于分散固定件10受到的压力,避免固定件10在组装过程中发生形变,以提高固定件10结构强度,进而提高组装过程中的良品率。辅助件20的外边缘凸出于固定件10的外边缘,即固定件10的外边缘在平行于显示面板90的平面上的投影位于辅助件20的外边缘在该平面上的投影的范围之内,使辅助件20受力面积增大,以便于辅助件20与组装设备进行定位及连接,进而便于定位固定件10在组装设备中的位置。辅助件20还便于分散传递至辅助件20的压力,进一步提高固定件10的结构强度。通过在显示面板90与固定件10贴合后,移除固定装置100中的支撑柱30和辅助件20,以便于将显示面板90与固定件10贴合后形成的整体结构装配于电子装置的壳体上。

56.下面结合附图,对本技术的一些实施例作详细说明。

57.请参阅图2,图2为本技术一实施例中的固定装置的结构示意图。本实施例的固定装置100中,固定件10设有第一承载面11,第一承载面11用于承载显示面板90的显示平面的背面边缘。辅助件20承载支撑柱30的平面为第二承载面21,第一承载面11平行于第二承载面21,以使第一承载面11所受压力均匀传递至第二承载面21,避免固定件10在组装过程中发生形变,进而提高固定件10结构强度。第二承载面21的面积大于第一承载面11的面积,以便于第二承载面21分散来自第一承载面11的压力,进一步提高固定件10的结构强度。

58.在一些实施例中,多个支撑柱30的轴向与第二承载面21之间的夹角相等,以提升支撑柱30在固定件10和辅助件20之间的支撑稳定性。具体在一些实施例中,多个支撑柱30的轴向与第二承载面21倾斜设置,每一支撑柱30的轴向与第二承载面21之间的夹角为30

°

、45

°

、60

°

、75

°

等。每两个支撑柱30为一组,每组支撑柱30相对设置,每组支撑柱30之间的间距沿辅助件20至固定件10的方向逐渐缩小,以构成梯形机构,进而提升支撑稳定性。可以理解的是,在其他一些实施例中,多个支撑柱30的轴向与第二承载面21之间的夹角为90度。

59.上述固定装置100中,通过第一承载面11平行于第二承载面21,以使第一承载面11所受压力均匀传递至第二承载面21,避免固定件10在组装过程中发生形变,进而提高固定件10结构强度。通过多个支撑柱30的轴向与第二承载面21之间的夹角相等,以提升支撑柱30在固定件10和辅助件20之间的支撑稳定性。

60.下面结合附图,对本技术的一些实施例作详细说明。

61.请继续参阅图2,固定件10包括多个相互连接的第一侧边12,第一侧边12沿显示面板90的外边缘方向延伸设置,第一侧边12内边缘形成承载显示面板90的第一承载面11,以使显示面板90贴合于第一侧边12周侧,提升固定件10与显示面板90连接的紧密度。辅助件20包括多个相互连接的第二侧边22,第二侧边22与第一侧边12一一对应并沿相互平行的方向延伸,第二侧边22围合区域形成承载支撑柱30的第二承载面21,以使第一承载面11所受压力均匀传递至第二承载面21,避免固定件10在组装过程中发生形变,进而提高固定件10结构强度。

62.在一些实施例中,显示面板90呈矩形,对应的,第一侧边12围合形成矩形,第二侧边22围合形成凸出于第一侧边12的矩形。可以理解的是,在其他实施例中,显示面板90呈圆

形、多边形或不规则形,对应的,第一侧边12围合形成与显示面板90适配的形状,第二侧边22围合形成凸出于第一侧边12并与第一侧边12适配的形状。

63.第一侧边12垂直于其延伸方向的长度为第一宽度l1,第二侧边22垂直于其延伸方向的长度未第二宽度l2,l1与l2之间满足l2>l1,以使第二侧边22的面积大于第一侧边12的面积,进而使辅助件20的受力面积大于固定件10的受力面积,便于辅助件20分散来自固定件10的压力,提高固定件10结构强度。

64.在一些实施例中,每两个支撑柱30为一组,每组支撑柱30沿固定件10的轴向对称设置,以使固定件10所受压力均匀传递至辅助件20,避免固定件10在组装过程中发生形变,进而提高固定件10结构强度。具体在一些实施例中,固定件10通过第一侧边12围合形成矩形,对应的,固定件10设有两条轴线,分别沿矩形长度方向及矩形宽度方向,多组支撑柱30中,部分组支撑柱30沿固定件10长度方向的轴线对称设置,其余部分组支撑柱30沿固定件10宽度方向的轴线对称设置。

65.可以理解的是,在其他实施例中,固定件10通过第一侧边12围合形成不规则形,该不规则形不便于确定其轴线时,多个支撑柱30等间距设置于第一侧边12及第二侧边22之间,以使固定件10所受压力均匀传递至辅助件20,避免固定件10在组装过程中发生形变,进而提高固定件10结构强度。

66.上述固定装置100中,第一侧边12沿显示面板90的外边缘方向延伸设置,以提升固定件10与显示面板90连接的紧密度。第二侧边22与第一侧边12一一对应并沿相互平行的方向延伸,以及支撑柱30沿固定件10的轴向对称设置,以使第一承载面11所受压力均匀传递至第二承载面21,避免固定件10在组装过程中发生形变,进而提高固定件10结构强度。l2>l1,以使第二侧边22的面积大于第一侧边12的面积,便于辅助件20分散来自固定件10的压力,提高固定件10结构强度。

67.下面结合附图,对本技术的一些实施例作详细说明。

68.请继续参阅图2,固定件10的第一承载面11设有点胶槽13,点胶槽13沿显示面板90的外边缘方向环状延伸设置。固定件10还包括多个卡扣件14,多个卡扣件14设置于固定件10背离显示面板90的表面,卡扣件14用于在支撑柱30和辅助件20被移除后连接电子装置的壳体。具体地,点胶槽13设置于第一侧边12朝向显示面板90的表面,卡扣件14设置于第一侧边12背离显示面板90的表面。

69.点胶槽13内及固定件10背离显示面板90的表面均涂覆有胶层(未示出),分别用于连接显示面板90及电子装置的壳体,以提升固定件10与显示面板90及电子装置的壳体的连接紧密度。

70.在一些实施例中,固定件10还设有定位孔15,定位孔15用于与电子装置的壳体定位连接,提升固定件10与电子装置的壳体的连接紧密度。

71.在一些实施例中,固定件10还设有连接板16,连接板16连接于第一侧边12,并朝向第一侧边12围合区域内部延伸,连接板16上设有与显示面板90的零部件适配的安装孔161及安装槽162,安装孔161及安装槽162用于容纳对应的显示面板90的零部件,以提升固定件10与显示面板90的连接紧密度。

72.上述固定装置100中,点胶槽13内及固定件10背离显示面板90的表面均涂覆有胶层,多个卡扣件14设置于固定件10背离显示面板90的表面,以提升固定件10与显示面板90

及电子装置的壳体的连接紧密度。

73.请参阅图3,图3为本技术一实施例中的显示面板组装方法的流程示意图。

74.本实施例的显示面板组装方法用于将上述固定装置100连接于显示面板90,包括以下步骤:

75.s1,对固定装置100中的固定件10进行点胶;

76.具体在一些实施例中,将固定装置100中的固定件10装载于点胶设备中进行点胶。固定装置100中的辅助件20与组装设备进行定位及连接,进而便于定位固定件10在组装设备中的位置,避免该点胶设备直接接触固定件10对固定件造成损坏。点胶过程中该点胶设备对固定件10的压力通过支撑柱30传递至辅助件20,支撑柱30传递至辅助件20用于分散固定件10受到的压力,避免固定件10在点胶过程中发生形变,以提高固定件10结构强度,进而提高组装过程中的良品率。

77.s2,将固定装置100中的固定件10对准并贴合于显示面板90;

78.具体在一些实施例中,将固定装置100中的固定件10装载于贴合设备中与显示面板90进行贴合。固定装置100中的辅助件20与贴合设备进行定位及连接,进而便于定位固定件10在贴合设备中的位置,避免该贴合设备直接接触固定件10对固定件造成损坏。

79.在其他实施例中,通过保压设备吸附固定件10与显示面板90的接缝处以保持固定件10与显示面板90之间受到压力使其相互贴合,提升固定件10与显示面板90之间连接的紧密度。

80.s3,当显示面板90与固定件10贴合后,移除固定装置100中的支撑柱30和辅助件20。

81.具体在一些实施例中,通过激光切割,设备切割或人工切割等方式移除固定装置100中的支撑柱30和辅助件20。

82.可以理解的是,在其他实施例中,支撑柱30与固定件10之间设有预断槽,当显示面板90与固定件10贴合后,通过该预断槽分离固定件10与支撑柱30。

83.在一些实施例中,显示面板组装方法还包括位于步骤s 3之后的s4,具体为:

84.s4,将显示面板90与固定件10贴合后形成的整体结构装配于对应电子装置的壳体上。

85.上述显示面板组装方法中,固定件10在点胶或与显示面板90贴合等组装过程中受到的压力通过支撑柱30传递至辅助件20,辅助件20用于分散固定件10受到的压力,避免固定件10在组装过程中发生形变,以提高固定件10结构强度,进而提高组装过程中的良品率。通过在显示面板90与固定件10贴合后,移除固定装置100中的支撑柱30和辅助件20,以便于将显示面板90与固定件10贴合后形成的整体结构装配于电子装置的壳体上。

86.本技术领域的普通技术人员应当认识到,以上的实施例仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围内,对以上实施例所作的适当改变和变化都落在本技术公开的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1