一种固体推进剂装填药柱的切断整型系统的制作方法

1.本发明属于工业自动化技术领域,具体涉及一种固体推进剂装填药柱的切断整型系统。

背景技术:

2.随着火工品行业的快速发展,火工品生产过程中的人机隔离已经成为当今社会亟需解决的一个问题。目前,固体推进剂装填药柱的生产主要依靠人工完成切断及端面整型作业,该种方式不仅生产效率极低,而且药柱在切断及端面整型过程中存在溶剂挥发及粉尘现象,对人体危害很大,此外,药柱易燃易爆,一旦发生事故,会对作业人员及其家庭造成巨大的伤害,同时给国家和社会带来巨大的损失。

技术实现要素:

3.本发明的目的是解决现有固体推进剂装填药柱在切断及端面整型作业过程中存在生产效率低、对人体存在危害以及容易发生事故的问题,提供一种固体推进剂装填药柱的切断整型系统。

4.为实现上述目的,本发明采用了如下技术方案:

5.一种固体推进剂装填药柱的切断整型系统,包括上料小车、桁架机械手、送料装置、定长切断及端面整型装置、下料小车和控制装置;所述上料小车用于完成原药柱的收纳;所述桁架机械手包括支撑架、以及设置在支撑架上且能够三维移动的上料夹爪和下料夹爪,上料夹爪和下料夹爪用于完成原药柱的上料以及成品药柱的下料;所述送料装置位于上料夹爪的下方,用于将原药柱轴向输送至定长切断及端面整型装置上;所述定长切断及端面整型装置设置在送料装置一侧,用于实现原药柱的柔性定长切断及端面整型作业;所述下料小车设置在下料夹爪的下方,用于完成成品药柱的收纳;所述控制装置用于控制上料小车、桁架机械手、送料装置、定长切断及端面整型装置和下料小车,完成药柱的切断整型操作。

6.进一步地,所述定长切断及端面整型装置包括机架、旋转夹紧机构、定长切断机构、端面整型机构和第一整型直线模组;所述旋转夹紧机构设置在机架上,用于将送料装置轴向进给的原药柱夹紧旋转;所述定长切断机构设置在机架上,用于将夹紧的药柱定长切断;所述端面整型机构设置在机架上,用于完成药柱的端面整型;所述定长切断机构包括龙门刀架、切断电缸、压紧气缸、切断刀、上方压紧块、下方支撑块和气液增压缸;所述压紧气缸设置在龙门刀架上盖板的上方,其输出杆与上方压紧块连接,所述气液增压缸设置在龙门刀架下盖板的下方,其输出杆与下方支撑块连接,所述上方压紧块、下方支撑块设置在龙门刀架上盖板和龙门刀架下盖板之间,在压紧气缸和气液增压缸的作用下实现药柱的压紧;所述切断电缸设置在龙门刀架上盖板的上方,其输出杆与切断刀连接,用于将压紧的药柱切断;所述端面整型机构通过第一整型直线模组设置在机架上,所述第一整型直线模组实现端面整型机构的轴向移动;所述端面整型机构包括第二整型直线模组、伺服电机、整型

刀、定长气缸、限位块、位置检测传感器、定长检测传感器、压紧辊轮和旋转压紧气缸;所述第二整型直线模组设置在第一整型直线模组上,所述伺服电机设置在第二整型直线模组上,能够沿药柱轴向移动,所述整型刀与伺服电机的输出轴连接,药柱头部在整型刀和旋转夹紧机构的旋转下,整型出一定形状;所述定长气缸设置在第一整型直线模组上,其输出端与限位块连接,限位块用于对送料装置轴向进给的药柱位置进行限定,所述定长检测传感器设置在定长气缸上,能够定长检测药柱长度,满足定长切断要求;所述位置检测传感器设置在第二整型直线模组和第一整型直线模组上,用于对第二整型直线模组和第一整型直线模组的位置进行检测;所述旋转压紧气缸设置在第一整型直线模组上,其输出杆与压紧辊轮连接,压紧辊轮在旋转压紧气缸作用下压紧药柱头部。

7.进一步地,所述切断刀的两侧设置有导向套,所述导向套套装在龙门刀架的立柱上,用于对切断刀的运动实现导向,同时,所述龙门刀架的立柱上设置有第一缓冲块,用于实现切断过程中切断刀的减震缓冲。

8.进一步地,所述龙门刀架上还设置有导向柱,所述上方压紧块、下方支撑块均通过第一直线轴承套装在导向柱上,实现上方压紧块、下方支撑块的定向运动。

9.进一步地,所述导向柱上设置有第二缓冲块,用于实现上方压紧块、下方支撑块压紧过程中的减震缓冲。

10.进一步地,所述切断刀采用铍青铜制作,确保切断作业安全可靠。

11.进一步地,所述旋转夹紧机构包括三爪卡盘、三相防爆电机、同步带、带轮和抱瓦;所述三相防爆电机设置在机架上,其输出轴通过同步带和带轮带动三爪卡盘旋转,抱瓦设置在三爪卡盘内,通过气缸实现夹紧。

12.进一步地,所述第一整型直线模组上还设置有径向辊轮和轴向辊轮,所述径向辊轮用于辅助药柱进行旋转,所述轴向辊轮用于满足药柱的轴向运动。

13.进一步地,所述整型刀的外侧还设置有整型防护罩,用于防止药柱产生的粉末飞溅。

14.进一步地,所述桁架机械手包括支撑架、上料区x轴模组、上料区y轴模组、上料区z轴模组、上料夹爪、下料区x轴模组、下料区y轴模组、下料区z轴模组和下料夹爪;所述上料区x轴模组、上料区y轴模组、上料区z轴模组均设置在支撑架上,用于提供上料夹爪在zyx三个方向的移动;所述下料区x轴模组、下料区y轴模组、下料区z轴模组均设置在支撑架上,用于提供下料夹爪在zyx三个方向的移动。

15.进一步地,所述上料夹爪包括旋转气缸、助力气缸、上料夹紧气缸和上料仿形手指;所述旋转气缸的本体设置在上料区z轴模组上,其输出杆与上料夹紧气缸的本体连接,带动上料夹紧气缸做旋转运动,所述助力气缸的本体设置在上料区z轴模组上,其输出杆与上料夹紧气缸的本体连接,用于给上料夹紧气缸的旋转提供辅助力;所述上料仿形手指与上料夹紧气缸的两个输出杆连接,用于抓取药柱;所述下料夹爪包括下料夹紧气缸和下料仿形手指,所述下料夹紧气缸的本体与下料区z轴模组连接,所述上料仿形手指与上料夹紧气缸的两个输出杆连接,用于抓取药柱。

16.进一步地,所述自动送料装置包括送料支架、无杆气缸、行程气缸、第二直线轴承、v形辊轮、推料杆和脚杯;所述送料支架设置在桁架机械手的下方,所述脚杯设置在送料支架的下方,用于对送料支架进行支撑和调节;所述无杆气缸设置在送料支架上,其输出杆与

行程气缸的本体连接,用于实现行程气缸的直线运动,所述第二直线轴承设置在送料支架上,用于对无杆气缸输出杆的移动实现导向;所述v形辊轮设置在送料支架上,且位于推料杆的一侧,所述推料杆与行程气缸的输出杆连接,在无杆气缸和行程气缸的作用下,将位于v形辊轮上的药柱实现轴向进给,将其推送至定长切断及端面整型装置上。

17.进一步地,所述上料小车包括上料车架、和设置在上料车架上的圆筒架、第一带刹车脚轮和第一扶手;所述圆筒架用于对原药柱进行定位,所述上料车架底部设置有扁铜带,实现导静电接地。

18.进一步地,所述桁架机械手的下方还设置有上料小车定位机构和上料压紧手钳,所述上料小车定位机构上设置有上料传感器,所述上料传感器用于检测上料小车的位置,所述上料压紧手钳将到位后的上料小车锁定在固定位置。

19.进一步地,所述下料小车包括下料车架、和设置在下料车架上的v型定位座、第二带刹车脚轮和第二扶手;所述v型定位座用于对成品药柱进行定位,所述下料车架底部设置有扁铜带,实现导静电接地。

20.进一步地,所述桁架机械手的下方还设置有下料小车定位机构和下料压紧手钳,所述下料小车定位机构上设置有下料传感器,所述下料传感器用于检测下料小车的位置,所述下料压紧手钳将到位后的下料小车锁定在固定位置。

21.与现有技术相比,本发明具有的有益技术效果如下:

22.本发明提供一种固体推进剂装填药柱的切断整型系统,该系统替代人工完成药柱的定长切断及端面整型,对药柱切断及整型工序进行自动化改造,不仅能高效的实现药柱的柔性定长切断及端面自动整型作业,还能实现生产作业中人机隔离,保证作业人员生命安全。

附图说明

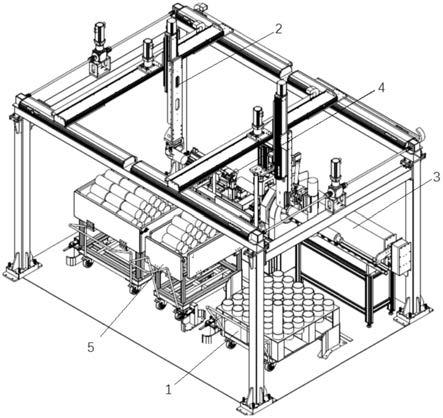

23.图1为本发明固体推进剂装填药柱的切断整型系统示意图;

24.图2为本发明桁架机械手的结构示意图;

25.图3为本发明上料夹爪和下料夹爪的结构示意图;

26.图4为本发明上料小车的结构示意图;

27.图5为本发明送料装置的结构示意图;

28.图6为本发明定长切断及端面整型装置的结构示意图;

29.图7为本发明旋转夹紧机构的结构示意图;

30.图8为本发明定长切断机构的结构示意图;

31.图9为本发明端面整型机构的结构示意图;

32.图10为本发明下料小车的结构示意图。

33.附图标记:1

‑

上料小车,2

‑

桁架机械手,3

‑

送料装置,4

‑

定长切断及端面整型装置,5

‑

下料小车,11

‑

上料车架,12

‑

圆筒架,13

‑

第一带刹车脚轮,14

‑

第一扶手,15

‑

上料小车定位机构,16

‑

上料压紧手钳,17

‑

上料传感器,21

‑

支撑架,22

‑

上料夹爪,23

‑

下料夹爪,24

‑

上料区x轴模组,25

‑

上料区y轴模组,26

‑

上料区z轴模组,27

‑

下料区x轴模组,28

‑

下料区y轴模组,29

‑

下料区z轴模组,221

‑

旋转气缸,222

‑

助力气缸,223

‑

上料夹紧气缸,224

‑

上料仿形手指,231

‑

下料夹紧气缸,232

‑

下料仿形手指,31

‑

送料支架,32

‑

无杆气缸,33

‑

行程气缸,34

‑

第二直线轴承,35

‑

v形辊轮,36

‑

推料杆,37

‑

脚杯,41

‑

机架,42

‑

旋转夹紧机构,43

‑

定长切断机构,44

‑

端面整型机构,45

‑

第一整型直线模组,421

‑

三爪卡盘,422

‑

三相防爆电机,423

‑

同步带,424

‑

抱瓦,4301

‑

龙门刀架,4302

‑

切断电缸,4303

‑

压紧气缸,4304

‑

切断刀,4305

‑

上方压紧块,4306

‑

下方支撑块,4307

‑

气液增压缸,4308

‑

导向套,4309

‑

导向柱,4310

‑

第一缓冲块,4311

‑

第一直线轴承,4312

‑

第二缓冲块,4401

‑

第二整型直线模组,4402

‑

伺服电机,4403

‑

整型刀,4404

‑

定长气缸,4405

‑

限位块,4406

‑

位置检测传感器,4407

‑

压紧辊轮,4408

‑

旋转压紧气缸,4409

‑

径向辊轮,4410

‑

轴向辊轮,4411

‑

整型防护罩,4412

‑

定长检测传感器,51

‑

下料车架,52

‑

v型定位座,53

‑

第二带刹车脚轮,54

‑

第二扶手,55

‑

下料小车定位机构,56

‑

下料压紧手钳,57

‑

下料传感器。

具体实施方式

34.下面结合附图和具体实施方式对本发明进行详细说明。本领域技术人员应当理解的是,这些实施方式仅仅用来解释本发明的技术原理,目的并不是用来限制本发明的保护范围。

35.本发明提供一种固体推进剂装填药柱的切断整型系统,该系统替代人工完成药柱的定长切断及端面整型,对药柱切断及整型工序进行自动化改造,不仅能高效的实现药柱的柔性定长切断及端面自动整型作业,还能实现生产作业中人机隔离,保证作业人员生命安全。

36.如图1所示,本发明固体推进剂装填药柱的切断整型系统包括上料小车1、桁架机械手2、送料装置3、定长切断及端面整型装置4、下料小车5和控制装置。上料小车1主要用于完成原药柱的收纳;桁架机械手2包括支撑架21、以及设置在支撑架21上且能够三维移动的上料夹爪22和下料夹爪23,上料夹爪22和下料夹爪23主要完成原药柱的上料以及成品药柱的下料;送料装置3位于上料夹爪22的下方,用于将原药柱轴向输送至定长切断及端面整型装置4上;定长切断及端面整型装置4设置在送料装置3一侧,用于实现原药柱的柔性定长切断及端面整型作业;下料小车5设置在下料夹爪23的下方,用于完成成品药柱的收纳;下料小车5具体可分为头段下料小车和后段下料小车,头段下料小车主要收纳头段成品药柱,后段下料小车主要收纳后段成品药柱。控制装置主要完成设备逻辑动作的程序控制,用于控制上料小车1、桁架机械手2、送料装置3、定长切断及端面整型装置4和下料小车5,完成药柱的切断整型操作。

37.如图2所示,本发明桁架机械手2主要完成药柱的上料和下料,具体包括支撑架21、上料区x轴模组24、上料区y轴模组25、上料区z轴模组26、上料夹爪22、下料区x轴模组27、下料区y轴模组28、下料区z轴模组29和下料夹爪23;上料区x轴模组24、上料区y轴模组25、上料区z轴模组26均设置在支撑架21上,用于提供上料夹爪22在zyx三个方向的移动;下料区x轴模组27、下料区y轴模组28、下料区z轴模组29均设置在支撑架21上,用于提供下料夹爪23在zyx三个方向的移动。

38.如图3所示,本发明上料夹爪22包括旋转气缸221、助力气缸222、上料夹紧气缸223和上料仿形手指224;旋转气缸221的本体设置在上料区z轴模组26上,其输出杆与上料夹紧气缸223的本体连接,带动上料夹紧气缸223做旋转运动,助力气缸222的本体设置在上料区z轴模组26上,其输出杆与上料夹紧气缸223的本体连接,用于给上料夹紧气缸223的旋转提

供辅助力;上料仿形手指224与上料夹紧气缸223的两个输出杆连接,用于抓取药柱;下料夹爪23包括下料夹紧气缸231和下料仿形手指232,下料夹紧气缸231的本体与下料区z轴模组29连接,上料仿形手指224与上料夹紧气缸223的两个输出杆连接,用于抓取药柱。

39.基于上述结构,本发明桁架机械手2具有以下特点:1)桁架机械手2上的六个模组可由防爆伺服电机驱动,速度、位移可调可控,实现药柱的精确上料和精确下料;2)上料夹爪22主要由1个旋转气缸221、1个助力气缸222、1个上料夹紧气缸223和上料仿形手指224构成,能够实现药柱的夹持、水平翻转90

°

和竖直翻转90

°

等作业,药柱夹持灵活可靠;3)下料夹爪23由1个下料夹紧气缸231和上料夹紧气缸223构成,将头段成品药柱和后段成品药柱的依次精确的码放在头段下料小车5和后段下料小车5上。

40.如图4所示,本发明上料小车1主要收纳原药柱,为桁架机械手2提供物料,其具体包括上料车架11、和设置在上料车架11上的圆筒架12、第一带刹车脚轮13和第一扶手14;圆筒架12用于对原药柱进行定位,上料车架11底部设置有扁铜带,实现导静电接地。桁架机械手2的下方还设置有上料小车定位机构15和上料压紧手钳16,上料小车定位机构15上设置有上料传感器17,上料传感器17用于检测上料小车1的位置,上料压紧手钳16将到位后的上料小车1锁定在固定位置。

41.将原药柱依次放入上料小车1的圆筒架12内,上料小车1上放满药柱后,将上料小车1推送至工房内的上料小车定位机构15处,此时,上料传感器17感应到上料小车1到位,上料小车1到位为设备启动条件之一。本发明上料小车1具有以下特点:1)采用圆筒架12对药柱进行定位,确保上料小车1在运输过程中物料平稳;2)上料小车1底部设置扁铜带,实现导静电接地;3)上料小车1配备带刹车的脚轮,实现上料小车1的稳定控制;4)上料小车定位机构15设置防爆接近开关(即上料传感器17),可检测上料小车1是否到位;5)上料小车定位机构15上装有上料压紧手钳16,到位后通过上料压紧手钳16完成上料小车1的锁紧,实现桁架机械手2后续操作的稳定性。

42.如图5所示,本发明送料装置3将药柱推送至相应位置,然后由定长切断及端面整型装置4完成药柱的定长切断及端面整型,其具体包括送料支架31、无杆气缸32、行程气缸33、第二直线轴承34、v形辊轮35、推料杆36和脚杯37;送料支架31设置在桁架机械手2的下方,脚杯37设置在送料支架31的下方,用于对送料支架31进行支撑和调节;无杆气缸32设置在送料支架31上,其输出杆与行程气缸33的本体连接,用于实现行程气缸33的直线运动,第二直线轴承34设置在送料支架31上,用于对无杆气缸32输出杆的移动实现导向;v形辊轮35设置在送料支架31上,且位于推料杆36的一侧,同时,推料杆36与行程气缸33的输出杆连接,在无杆气缸32和行程气缸33的作用下,将位于v形辊轮35上的药柱实现轴向进给,将其推送至定长切断及端面整型装置4上。该自动送料装置3具有以下特点:1)采用气动方式进给,保证作业安全,气缸采用无杆气缸32,控制可靠;2)送料支架31可采用铝型材搭建,具有轻量化的优点;3)送料支架31配可调节脚杯37,用于调节送料支架31的状态和位置;4)推料杆36的行程可由无杆气缸32、行程气缸33两者控制,可适用于不同长度的药柱,适用范围较广。

43.如图6所示,本发明定长切断及端面整型装置4将送料装置3送来的药柱进行夹紧、定长切断及端面整型作业,其具体可包括机架41、旋转夹紧机构42、定长切断机构43、端面整型机构44和第一整型直线模组45;旋转夹紧机构42设置在机架41上,用于将送料装置3轴

向进给的药柱夹紧旋转;定长切断机构43设置在机架41上,用于将夹紧的药柱定长切断;端面整型机构44设置在机架41上,用于完成药柱的端面整型。

44.如图7所示,本发明旋转夹紧机构42主要完成切断过程中药柱的夹紧及整型过程中药柱的夹紧旋转,该机构包括三爪卡盘421、三相防爆电机422、同步带423、带轮和抱瓦424;三相防爆电机422设置在机架41上,其输出轴通过同步带423和带轮带动三爪卡盘421旋转,抱瓦424设置在三爪卡盘421内,通过气缸实现夹紧,从而完成药柱的旋转和夹紧。该旋转夹紧机构42具有以下特点:1)三爪卡盘421采用防爆电机驱动,同步带423传动,传动稳定;2)三爪卡盘421上接有抱瓦424,采用三爪抱瓦424夹紧药柱,夹紧方式采用气动夹紧,可实现可靠夹紧。

45.如图8所示,定长切断机构43主要完成药柱的定长切断作业,其包括龙门刀架4301、切断电缸4302、压紧气缸4303、切断刀4304、上方压紧块4305、下方支撑块4306和气液增压缸4307;压紧气缸4303设置在龙门刀架4301上盖板的上方,其输出杆与上方压紧块4305连接,气液增压缸4307设置在龙门刀架4301下盖板的下方,其输出杆与下方支撑块4306连接,上方压紧块4305、下方支撑块4306设置在龙门刀架4301上盖板和龙门刀架4301下盖板之间,在压紧气缸4303和气液增压缸4307的作用下实现药柱的压紧;切断电缸4302设置在龙门刀架4301上盖板的上方,其输出杆与切断刀4304连接,用于将压紧的药柱切断;切断刀4304的两侧设置有导向套4308,导向套4308套装在龙门刀架4301的立柱上,用于对切断刀4304的运动实现导向,同时,龙门刀架4301的立柱上设置有第一缓冲块4310,用于实现切断过程中切断刀4304的减震缓冲。龙门刀架4301上还设置有导向柱4309,上方压紧块4305、下方支撑块4306均通过第一直线轴承4311套装在导向柱4309上,实现上方压紧块4305、下方支撑块4306的定向运动。导向柱4309上设置有第二缓冲块4312,用于实现上方压紧块4305、下方支撑块4306压紧过程中的减震缓冲。该切断刀4304采用铍青铜制作,确保切断作业安全可靠。本发明定长切断机构43具有以下特点:1)采用切断电缸4302驱动切刀切断药柱,切断速度和切断行程可调可控;2)采用气液增压缸4307连接下方支撑块4306,确保下方支撑块4306位置牢固可靠;3)采用气缸驱动上方压紧块4305,上方压紧块4305行程可调可控;4)龙门刀架4301的立柱和导向柱4309上装有缓冲块,在切断和压紧过程中起到减震缓冲作业。

46.如图9所示,端面整型机构44通过第一整型直线模组45设置在机架41上,主要完成药柱的端面整型作业,第一整型直线模组45实现端面整型机构44的轴向移动;端面整型机构44包括第二整型直线模组4401、伺服电机4402、整型刀4403、定长气缸4404、限位块4405、位置检测传感器4406、定长检测传感器4412、压紧辊轮4407和旋转压紧气缸4408;第二整型直线模组4401设置在第一整型直线模组45上,伺服电机4402设置在第二整型直线模组4401上,能够沿药柱轴向移动,整型刀4403与伺服电机4402的输出轴连接,药柱头部在整型刀4403和旋转夹紧机构42的旋转下,整型出一定形状,同时,整型刀4403的外侧还设置有整型防护罩4411,用于防止药柱产生的粉末飞溅;定长气缸4404设置在第一整型直线模组45上,其输出端与限位块4405连接,限位块4405用于对送料装置3轴向进给的药柱位置进行限定,定长检测传感器4412设置在定长气缸4404上,能够定长检测药柱长度,满足定长切断要求;旋转压紧气缸4408设置在第一整型直线模组45上,其输出杆与压紧辊轮4407连接,压紧辊轮4407在旋转压紧气缸4408作用下压紧药柱头部。第一整型直线模组45上还设置有径向辊

轮4409和轴向辊轮4410,径向辊轮4409用于辅助药柱进行旋转,轴向辊轮4410用于满足药柱的轴向运动。

47.本发明定长检测传感器4412即定长气缸4404上的磁环开关,初始状态,气缸处于伸出状态,前端磁环开关检测到磁环到位,药柱向前进给时,会将定长气缸4404压回,后段磁环检测开关检测到磁环到位,此时,药柱定位完成,卡盘抱紧药柱。本发明位置检测传感器4406设置在第一整型直线模组和第二整型直线模组上,主要用于第一整型直线模组和第二整型直线模组的位置检测,第一整型直线模组和第二整型直线模组在防爆伺服电机驱动下,行走至一定位置,位置检测传感器4406会检测到第一整型直线模组和第二整型直线模组的感应片,进而将信号反馈给plc,然后设备进行后续作业。

48.基于上述结构,本发明端面整型机构44具有以下特点:1)采用直线模组驱动整型机构进行直线运动,使得限位块4405的轴向位置可精确控制;2)采用防爆伺服电机驱动铣刀进行药柱端面整型,防爆伺服电机的转速可精确控制,进而驱动铣刀转速可精确控制;3)采用防爆伺服电机进给保证头部整型深度,防爆伺服电机能够以恒定速度向前进给,且速度可调可控,能够保证整型质量;4)整型刀4403采用铍青铜材料;5)轴向辊轮4410能够满足药柱的轴向运动,径向辊轮4409能够辅助药柱旋转;轴向辊轮4410可托住药柱向前进给,避免药柱前端低头的情况;径向辊轮4409压紧药柱,防止药柱在整型过程中出现甩头情况;6)压紧辊轮4407在旋转压紧气缸4408配合下起到柔性挤压药柱的作用;压紧辊轮4407采用包胶轮,在压紧过程中可避免压伤药柱;7)定长检测传感器4412能够定长检测药柱长度,满足定长切断要求。

49.如图10所示,下料小车5具体可分为头段下料小车和后段下料小车,头段下料小车和后段下料小车的结构相同,主要收纳桁架机械手2上的头段成品药柱和后段成品药柱,其具体结构如下:包括下料车架51、和设置在下料车架51上的v型定位座52、第二带刹车脚轮53和第二扶手54;v型定位座52用于对成品药柱进行定位,下料车架51底部设置有扁铜带,实现导静电接地。桁架机械手2的下方还设置有下料小车定位机构55和下料压紧手钳56,下料小车定位机构55上设置有下料传感器57,下料传感器57用于检测下料小车5的位置,下料压紧手钳56将到位后的下料小车5锁定在固定位置。该下料小车5具有以下特点:1)采用v型定位座52对药柱定位,确保下料小车5在运输过程中物料平稳;2)下料小车5底部设置扁铜带实现导静电接地;3)下料小车5配备带刹车的万向轮,实现下料小车5的稳定控制;4)下料小车定位机构55设置防爆接近开关(即下料传感器57),检测下料小车5是否到位;5)下料小车定位机构55上装有压紧手钳,下料小车5到位后通过压紧手钳完成小车的锁紧,保证下料过程中下料小车5的稳定性。

50.本发明控制装置主要由plc控制器、电机及驱动器、防爆传感器、人机界面、其他执行机构等组成。被控制量中,直线模组速度、旋转夹紧机构42的旋转速度、切断刀4304运动速度、整型刀4403的旋转速度可远程调节。控制装置采用plc进行控制和管理,安放在电气防爆柜内。设备检测开关采用防爆开关,汇集在现场防爆柜中;电磁阀集中安装在气控箱内,接线引入电气防爆箱中。防爆箱的引出电缆通过桥架和防爆挠性软管接入屋外供电桥架内。控制装置具有如下特点:1)控制系统实时对工位状态进行检测,并显示在控制柜的触摸屏上;2)控制方式包括自动/手动等模式;3)控制系统为i/o形式连接,系统运行状态及报警能在触摸屏上显示,并同时在报警灯处提示;4)报警时有声光报警提示;5)系统的启动、

停止以及暂停等运转方式均可通过人机界面控制,系统运行状态及系统报警均可在人机界面上显示;6)所有设备均进行跨接及接地处理。

51.基于上述固体推进剂装填药柱的切断整型系统的具体结构,可完成装填药柱自动上料、送料、切断、整型及下料生产线,具体工作过程如下:

52.每次生产前,将头段下料小车和后段下料小车推入下料小车定位机构55内,下料小车定位机构55中安装有到位检测传感器,头段下料小车和后段下料小车到位后,将原药柱放入圆筒架12中,圆筒架12内放满药柱后,将上料小车1推入至上料小车定位机构15内,上料传感器17感应到上料小车1到位,上料小车1到位后,其余设备启动。

53.桁架机械手2的上料夹爪22开始从上料小车1内的圆筒架12内取出药柱,然后在上料区x轴模组24、上料区y轴模组25和上料区z轴模组26的移动下,将药柱放入送料装置3的v形辊轮35上,推料杆36在无杆气缸32和行程气缸33的驱动下推动药柱向前进给,药柱前端面会触发定长切断及端面整型装置4的定长气缸4404及限位块4405,设置在定长气缸4404上的定长检测传感器4412能够定长检测药柱长度,将满足定长切断要求的信息发送给控制装置,控制装置控制无杆气缸32和行程气缸33返回原点,完成药柱的轴向进给。

54.送料装置3将药柱推送至下方支撑块4306上方,药柱轴向运动到位后,下方支撑块4306在气液增压缸4307作用下运动到指定位置,压紧气缸4303驱动上方压紧块4305压紧药柱,然后,旋转夹紧机构42内的三爪卡盘421和抱瓦424在压缩空气驱动下,完成药柱的夹紧,旋转夹紧机构42夹紧药柱后,切断电缸4302驱动龙门刀架4301上的切断刀4304匀速向下运动,切断药柱。第一缓冲块4310和第二缓冲块4312在气液增压缸4307、压紧气缸4303和切断电缸4302运动过程中起到缓冲减震作用。桁架机械手2中的下料夹爪23将切断后的头段药柱在下料区x轴模组27、下料区y轴模组28、下料区z轴模组29配合移动下,将头段药柱码放到头段下料小车上,定长切断机构43的切断电缸4302、压紧气缸4303和气液增压缸4307返回初始位置。

55.随后,端面整型机构44在第一整型直线模组45作用下走到指定位置,送料装置3中的推料杆36推动药柱向前进给,药柱开始挤压定长气缸4404上的限位块4405,待定长气缸4404处于压缩状态,定长气缸4404上的定长检测传感器4412(磁性开关)感应到药柱到位后,药柱停止前进,无杆气缸32退回原点,压紧辊轮4407在旋转压紧气缸4408作用下压紧药柱头部,旋转夹紧机构42夹紧药柱后,开始旋转,径向辊轮4409辅助药柱进行周向旋转,整型刀4403在防爆伺服电机4402驱动下开始旋转,第二整型直线模组4401在电机驱动下驱使整型刀4403向前进给,整型刀4403以恒定速度缓慢嵌入药柱头部一定深度,药柱头部在铣刀旋转和旋转夹紧机构42低速旋转下,整型出一定形状,整型完成后,第二整型直线模组4401向后进给,端面整型机构44在第一整型直线模组45的作用下退回原点。

56.最后,下方支撑块4306在气液增压缸4307作用下运动到指定位置,压紧气缸4303驱动上方压紧块4305压紧药柱,然后,切断电缸4302驱动龙门刀架4301上的切断刀4304缓慢向下运动,切断药柱。桁架机械手2中的下料夹爪23在下料区x轴模组27、下料区y轴模组28、下料区z轴模组29配合移动下,将切断后的后段药柱取走放在后段下料小车上。上料车上的所有物料生产完成后,进入工房推出空的上料车和装满物料的头段下料小车及后段下料小车,整个生产作业结束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1