一种具有预设性能的工业机器人PID控制方法与流程

一种具有预设性能的工业机器人pid控制方法

技术领域

1.本发明涉及工业机器人控制领域,具体涉及一种具有预设性能的工业机器人pid控制方法。

背景技术:

2.现有技术中的工业机器人系统在高速转动的状态下的转速一般都在3000rpm左右。在如此高速重复的工作状态下,机器人的各个关节会产生较大的离心力,并且离心力会随着转速的增加而增大。较大的离心力会极大地增加工业机器人控制系统的稳态跟踪误差,并且稳态误差会随着工业机器人老化、机械磨损、外部绕动等因素的干扰而逐渐增大,这使得传统pid方法通过固定的比例、微分和积分参数难以适应复杂的工况。同时,伴随着工业机器人系统的长时间运转和外部不断变化的环境,传统pid方法也不能保证工业机器人系统的稳态误差始终保持在初始设计要求以内。

3.pid即:proportional(比例)、integral(积分)、differential(微分)的缩写。顾名思义,pid控制算法是结合比例、积分和微分三种环节于一体的控制算法,它是连续系统中技术最为成熟、应用最为广泛的一种控制算法,该控制算法适用于对被控对象模型了解不清楚的场合。在实际应用中,工业机器人系统的特征参数总是伴随着自身特性的衰退、工作环境的变化而在一定的范围内变化。目前的pid控制方法,在工业机器人系统自身变化和外部环境变化时存在响应速度慢、参数不敏感、鲁棒性低、稳态跟踪误差增大等问题。

4.面对这种时变系统,在工业机器人控制系统的应用中,往往通过大量的实验,探索不同模态下的控制参数以满足工业机器人本身特性和外部环境变化时的需要,并总结出参数变化的规律,建立参数选择表。然而,这种以应用为主的手段并不能穷尽所有可能出现的情况,且其开发周期长、控制器复杂度高、开发成本高、控制系统鲁棒性偏低。

5.工业机器人控制系统一般都采用位置式pid算法,其优点是计算精度高,但也有缺点:每个采样点都需要对跟踪误差e(k)进行累加,由于积分项(pi)直接作用于控制器,极易造成控制器积分饱和的现象,会造成控制系统的不稳定;随着工业机器人动态性能和外部环境的变化,其pid控制系统并不能始终保证末端执行器的稳态跟踪误差在初始设计范围以内。

技术实现要素:

6.本发明要解决的问题在于提供一种具有预设性能的工业机器人pid控制方法,提出了一种具有预先设定的稳态位置跟踪误差的强鲁棒控制方法,在一定范围内解决了工业机器人控制系统中不断变化的动态性能和外部环境对控制性能造成的影响。

7.为解决上述问题,本发明提供一种具有预设性能的工业机器人pid控制方法,为达到上述目的,本发明解决其技术问题所采用的技术方案是:

8.一种具有预设性能的工业机器人pid控制方法,其特征在于,将位置跟踪误差e(k)转换为具有上界的变换误差ε(k),位置跟踪误差满足条件控制原理如

下:

9.u(k)=

‑

k

p

*ε(k)

‑

k

i

*∑ε(k)

‑

k

d

*(ε(k)

‑

ε(k

‑

1))/t

ꢀꢀ

(2)式中:

10.ε(k)=ψ(θ(k))

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0011][0012][0013]

ρ=(ρ0‑

ρ

∞

)exp(

‑

lkt)+ρ

∞

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0014][0015]

其中:

[0016]

u(k)表示控制器输出;

[0017]

e(k)表示位置跟踪误差;

[0018]

ρ0表示位置误差初始边界;

[0019]

ρ

∞

表示稳态位置误差边界;

[0020]

l表示暂态收敛速度;

[0021]

表示超调常数;

[0022]

k

p

表示比例系数;

[0023]

k

i

表示积分系数;

[0024]

k

d

表示微分系统;

[0025]

t表示采样周期。

[0026]

采用上述技术方案的有益效果是:本技术方案通过对位置跟踪误差的变换以解决工业机器人控制系统稳态跟踪误差不能预先设定的设计要求。同时,变换后的位置误差会极大地减小传统pid控制中积分项(pi)的累积对控制器饱和的影响,有效地解决了工业机器人机械磨损、动态变化和外部环境变化对控制系统位置稳态跟踪误差的影响。本技术方案具有稳定性好、控制精度确定、控制参数选取对工业机器人动态和外部环境不敏感等优点。

[0027]

本技术方案可以根据工业机器人控制系统设计者初始提出的位置跟踪精度的需求,通过给定位置误差变换函数相关参数,使得工业机器人控制系统在外部环境和系统动态不断变化的情况下,依然能够保证设计之初提出的控制要求。

[0028]

本技术方案通过参数可以有效的控制工业机器人控制系统的暂态收敛速度,为工业机器人应用到不同场合提供多样的选择依据。

[0029]

本技术方案通过位置误差变换,使得位置误差始终稳定在一定的设计要求范围内,并能减小传统pid控制系统中的积分项(pi)引起的控制器饱和对位置稳态误差的影响。

[0030]

作为本发明的进一步改进,包括如下过程:

[0031]

1)利用工业机器人末端执行器的位置或轨迹需求,参考模型产生各个关节的期望位置轨迹r(k);

[0032]

2)利用各关节上的编码器计算位置跟踪误差,e(k)=y(k)

‑

r(k)其中y(k)为当前

工业机器人关节位置;r(k)为期望关节位置;

[0033]

3)计算变换位置误差的中间变量其中(ρ0‑

ρ∞)exp(

‑

lkt)+ρ∞;

[0034]

4)根绝变换位置误差的中间变量θ(k)计算变换误差4)根绝变换位置误差的中间变量θ(k)计算变换误差

[0035]

5)计算pid积分项,sum=sum+k

i

*ε(k);

[0036]

6)计算pid微分项,dev=k

d

*(ε(k)

‑

ε(k

‑

1))/t;

[0037]

7)计算控制力矩输出,u(k)=

‑

k

p

ε(k)

‑

sum

‑

dev。

[0038]

采用上述技术方案的有益效果是:交待了具体的计算步骤,便于在实际的产业中应用。

[0039]

作为本发明的更进一步改进,工业机器人为二自由度工业机器人,二自由度工业机器人由关节一和关节二构成。

[0040]

采用上述技术方案的有益效果是:通过大量实验验证和仿真计算,至少已经在二自由度工业机器人上获得了满足预期的效果。

附图说明

[0041]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0042]

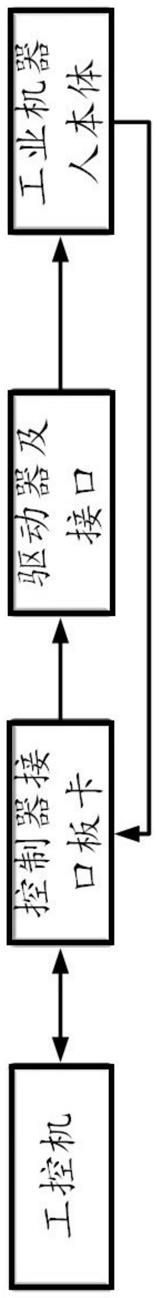

图1是本发明一种实施方式的工业机器人控制系统框图;

[0043]

图2是本发明一种实施方式的系统方框图;

[0044]

图3是本发明一种实施方式的关节一的位置跟踪误差及其预设上下界图;

[0045]

图4是本发明一种实施方式的关节一的位置跟踪误差及其预设上下界图的局放大图;

[0046]

图5是本发明一种实施方式的关节二的位置跟踪误差及其预设上下界图;

[0047]

图6是本发明一种实施方式的关节二的位置跟踪误差及其预设上下界图的局部放大图;

[0048]

图7是本发明一种实施方式的二自由度工业机器人控制系统关节一的控制力矩图;

[0049]

图8是本发明一种实施方式的二自由度工业机器人控制系统关节二的控制力矩图。

具体实施方式

[0050]

下面结合具体实施例,对本发明的内容做进一步的详细说明:

[0051]

传统pid控制方法如下所示:

[0052]

u(k)=

‑

k

p

*e(k)

‑

k

i

*∑e(k)

‑

k

d

*(e(k)

‑

e(k

‑

1))/t

ꢀꢀꢀ

(1)

[0053]

其中:

[0054]

u(k)表示控制器输出;

[0055]

e(k)表示位置跟踪误差;

[0056]

k

p

表示比例系数;

[0057]

k

i

表示积分系数;

[0058]

k

d

表示微分系统;

[0059]

t表示采样周期。

[0060]

在工业机器人控制系统中,稳态控制性能的漂移是一种常见的现象,随着工业机器人使用周期和频率的增加,这种性能的漂移将越来越严重,甚至最终会影响工业机器人控制系统的使用寿命。稳态控制性能的漂移是指工业机器人的位置跟踪误差随着工业机器人本体的磨损、外部环境变化等逐渐增大,最终漂移到最初的设计要求之外,使得工业机器人控制系统不能满足产线的加工要求,进而被淘汰。

[0061]

基于以上考虑,本技术方案进而提出以下解决方案:

[0062]

一种基于pid的预设稳态位置跟踪性能的鲁棒控制方法,在传统的位置式pid控制方法的基础上,将位置跟踪误差e(k)转换为具有上界的变换误差ε(k),使得位置跟踪误差满足条件

[0063]

具体控制原理如下:

[0064]

u(k)=

‑

k

p

*ε(k)

‑

k

i

*∑ε(k)

‑

k

d

*(ε(k)

‑

ε(k

‑

1))/t

ꢀꢀ

(2)式中:

[0065]

ε(k)=ψ(θ(k))

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0066][0067][0068]

ρ=(ρ0‑

ρ

∞

)exp(

‑

lkt)+ρ

∞

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0069][0070]

其中:

[0071]

u(k)表示控制器输出;

[0072]

e(k)表示位置跟踪误差;

[0073]

ρ0表示位置误差初始边界;

[0074]

ρ

∞

表示稳态位置误差边界;

[0075]

l表示暂态收敛速度;

[0076]

表示超调常数;

[0077]

k

p

表示比例系数;

[0078]

k

i

表示积分系数;

[0079]

k

d

表示微分系统;

[0080]

t表示采样周期。

[0081]

如图1所示,一种具有预设性能的工业机器人pid控制系统主要由以下部分组成:工业机器人本体、驱动器以及驱动结构、控制器接口板卡、工控机及传输线缆等组成。其中,机器人本体通过接收控制器接口板卡下发的控制指令以达到期望的控制目标;控制器接口板卡负责将机器人本体中关节编码器获得的位置传到到工控机并且将通过计算获得控制指令下发到驱动器;驱动器以及驱动结构负责接收工控机下发的控制指令并产生对应的控制电流或电压信号控制工业机器人本体不同关节的转动以完成末端执行器期望的目标;工控机负责接收来自接口板卡传输的关节位置信息并根据本技术方案提出的控制方法计算需要输出的控制力矩。

[0082]

在本技术方案中,一种具有预设性能的工业机器人pid控制方法弱化了传统pid控制方法中比例k

p

、微分k

d

和积分k

i

参数对末端执行器稳态跟踪误差的影响,增强了控制系统对工业机器人控制系统稳态位置跟踪误差需求的约束,使得本技术方案提出的控制算法具有更强的鲁棒性和环境适应能力。

[0083]

如图2所示,本技术方案的一种具有预设性能的工业机器人pid控制方法包括以下步骤。

[0084]

1)利用工业机器人末端执行器的位置或轨迹需求,参考模型产生各个关节的期望位置轨迹r(k);

[0085]

2)利用各关节上的编码器计算位置跟踪误差,e(k)=y(k)

‑

r(k)其中y(k)为当前工业机器人关节位置;r(k)为期望关节位置;

[0086]

3)计算变换位置误差的中间变量

[0087]

,其中(ρ0‑

ρ∞)exp(

‑

lkt)+ρ∞;

[0088]

4)根绝变换位置误差的中间变量θ(k)计算变换误差

[0089]

5)计算pid积分项,sum=sum+k

i

*ε(k);

[0090]

6)计算pid微分项,dev=k

d

*(ε(k)

‑

ε(k

‑

1))/t;

[0091]

7)计算控制力矩输出,u(k)=

‑

k

p

ε(k)

‑

sum

‑

dev;

[0092]

通过本技术方案控制方法的作用,工业机器人系统的位置跟踪误差始终满足条件这使得控制器设计者在设计初始阶段确定设计要求后,工业机器人控制系统的控制品质将不受工业机器人本体不确定动态和外部环境变换的影响,并且控制系统对参数的选取也不敏感。

[0093]

图3至图8中的数据表格体现了本技术方案在二自由度机器人上计算与验证。

[0094]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1