一种基于自适应降阶滑模算法的机械臂力位混合控制方法

1.本技术涉及机械化工业控制技术领域,特别是涉及一种基于自适应降阶滑模算法的机械臂力位混合控制方法。

背景技术:

2.机械臂是工业发展的一个重要支撑与桥梁,其发展可以作为工业发展水平的见证。在工业生产的过程中,如果仅仅使用机械臂进行简单的搬运、装配等操作时,只需对其进行位置跟踪控制。但当涉及到复杂装配、抛光、打磨等复杂操作时不仅需要控制其按照设定的轨迹进行运动,还需要控制其对于约束面的力以便完成生产作业要求。因此针对机械臂的力位混合控制也是当前世界机械化工业的一个研究重点。

3.基于这一问题,raibert和craig首先提出了机器人位置/力控制,代表性的有su提出了降阶的机械臂力位混合控制算法,mcclamroch给出了机械臂受限动力学模型的镇定条件和闭环特性,关于混合控制的稳定性问题,doulgeri讨论了运动学坐标变换引出的运动学失稳问题,李树荣提出了一种鲁棒自适应控制算法,应用反步法以及自适应算法修正机械臂系统参数,利用自适应方法对动力学模型中的非线性部分和未知扰动进行补偿。于金鹏等则使用命令滤波技术以及反步法,解决了加速度不连续的问题,同时构建了误差补偿系统。

4.然而在以往的研究中大多是将控制方案分成两个子部分分别设计控制器进行控制,并且对于未知参数不能快速修正,系统往往需要较长的响应时间与跟踪时间。

技术实现要素:

5.基于此,有必要针对上述技术问题,提供一种能够解决降低系统的响应时间与跟踪时间的基于自适应降阶滑模算法的机械臂力位混合控制方法。

6.一种基于自适应降阶滑模算法的机械臂力位混合控制方法,所述方法包括:

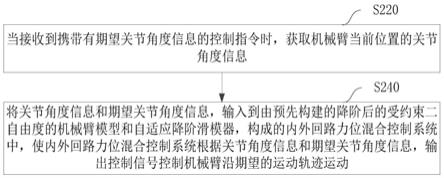

7.当接收到携带有期望关节角度信息的控制指令时,获取机械臂当前位置的关节角度信息;

8.将所述关节角度信息和所述期望关节角度信息,输入到由预先构建的降阶后的受约束二自由度的机械臂模型和自适应降阶滑模器,构成的内外回路力位混合控制系统中,使所述内外回路力位混合控制系统根据所述关节角度信息和所述期望关节角度信息,输出控制信号控制所述机械臂沿期望的运动轨迹运动;

9.所述预先构建的降阶后的受约束二自由度的机械臂模型为:

[0010][0011]

其中,q1和q2为当前位置的关节角度信息,为q1的一阶导数,为q1的二阶导数,d

l

(q1)∈r

(n*n)

为q1的惯性矩阵,n为机械臂自由度,r

(n*n)

为n

×

n维实数空间矩阵矢量,为q1的离心力与哥氏力矩阵,g

l

(q1)∈rn为q1的重力项矢量,rn表示n维

实数空间列矢量,τ为控制输入力矩,l

t

(q1)为l(q1)的转置,q2=ψ(q1);

[0012]

所述预先构建的自适应降阶滑模器为:

[0013][0014]

其中,为q1,的回归矩阵,为的估计值,p∈rn为机械臂未知定常参数向量,s_l=l(q1)m,m为滑模函数,kd为正实数,kd》0,为的转置,λr为用于控制力的项,λr=λ

d-k

λeλ

,λd为期望控制力,e

λ

为力误差,k

λ

为正实数,k

λ

》0。

[0015]

在其中一个实施例中,构建的降阶后的受约束二自由度的机械臂模型的方式,包括:

[0016]

设定x为机械臂末端位置向量,q∈rn为机械臂的角度向量,建立受约束的机械臂在关节空间的动力学方程为:

[0017][0018]

其中,d(q)∈r

(n*n)

为q的惯性矩阵,r

(n*n)

表示n

×

n维实数空间矩阵矢量,为q的二阶导数,为q的离心力与哥氏力矩阵,为q的一阶导数,g(q)∈rn为q的重力项矢量,rn表示n维实数空间列矢量,τf为约束力,τ为控制输入力矩,n为机械臂自由度;

[0019]

结合约束力方程和雅可比矩阵,采用降阶方法对所述动力学方程进行降阶,获得降阶后的受约束二自由度的机械臂模型。

[0020]

在其中一个实施例中,所述结合约束力方程和雅可比矩阵,采用降阶方法对所述动力学方程进行降阶,获得降阶后的受约束二自由度的机械臂模型的步骤,包括:

[0021]

设定约束方程x为机械臂末端位置向量,取x=h(q),x=h(q)为机械臂末端位置向量和机械臂的角度向量的函数关系,则约束方程为:

[0022]

取约束方程的雅可比矩阵为:取约束方程的雅可比矩阵为:为约束方程对机械臂的角度向量q的导数,为约束方程对机械臂末端位置向量x的导数;则约束力方程为:其中,上标t表示转置,为的转置,λ为控制力矢量;由求导得:

[0023]

二自由度机械臂末端受到力的约束,则机械臂的自由度由两个变为一个,设定q1和q2为描述约束运动的当前位置的关节角度信息,即用q1来表示q2,则:q2=ψ(q1),ψ(q1)为q2和q1的函数关系式,则:其中,

为q的二阶导数,为q1的一阶导数,为q2的一阶导数,表示约束方程ψ(q1)对q1的导数;

[0024]

对所述动力学方程进行转换,获得转换后的动力学方程,表示为:

[0025][0026]

其中,d1(q1)=d(q)l(q1),g1(q1)=g(q),)=g(q),和分别为和的转置;

[0027]

基于所述转换后的动力学方程求解控制力矢量λ,求解控制力矢量λ时,考虑的值对于控制力矢量λ的影响,即:当时,λ的值则由的表达来决定;当时,λ的值则为:

[0028]

根据所述转换后的动力学方程,得出降阶后的受约束二自由度的机械臂模型为:

[0029][0030]

其中,d

l

(q1)=l

t

(q1)d(q1)l(q1),g

l

(q1)=l

t

(q1)g(q1)。

[0031]

在其中一个实施例中,构建的自适应降阶滑模器的方式包括:

[0032]

设定qd(t)为期望的角度,为期望的约束力,且约束方程为期望的约束力,且约束方程为期望约束力,λd为期望控制力;

[0033]

定义辅助变量:q

1e

=q

1-q

1d

,其中,λ》0为正实数;则定义滑模函数为:力误差:e

λ

=λ-λd;

[0034]

构建的力位混合控制算法为:

[0035][0036]

其中,为d1(q1)的估计值,为的估计值,为g1(q1)的估计值,kd》0为正实数,用于控制力的项λr为:λr=λ

d-k

λeλ

;

[0037]

将所述力位混合控制算法进行变换,获得自适应降阶滑模器为:

[0038][0039]

其中,为关于已知变量q1,的回归矩阵,为的估计值,p∈rn为机械臂未知定常参数向量,变量s_l为s_l=l(q1)m。

[0040]

上述基于自适应降阶滑模算法的机械臂力位混合控制方法,通过当接收到携带有期望关节角度信息的控制指令时,获取机械臂当前位置的关节角度信息;将关节角度信息

和期望关节角度信息,输入到由预先构建的降阶后的受约束二自由度的机械臂模型和自适应降阶滑模器,构成的内外回路力位混合控制系统中,使内外回路力位混合控制系统根据关节角度信息和期望关节角度信息,输出控制信号控制机械臂沿期望的运动轨迹运动;采用降阶后的受约束二自由度的机械臂模型降低了计算量,提高响应速度,还结合了自适应降阶滑模器克服了系统不确定性以及对未知参数进行修正的能力,加强系统的跟踪精度。

附图说明

[0041]

图1为一个实施例中基于自适应降阶滑模算法的机械臂力位混合控制方法的流程示意图;

[0042]

图2为另一个实施例中基于自适应降阶滑模算法的机械臂力位混合控制方法的流程示意图;

[0043]

图3是为受约束二自由度机械臂模型图。

具体实施方式

[0044]

为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

[0045]

在一个实施例中,如图1所示,提供了一种基于自适应降阶滑模算法的机械臂力位混合控制方法,包括以下步骤:

[0046]

步骤s220,当接收到携带有期望关节角度信息的控制指令时,获取机械臂当前位置的关节角度信息。

[0047]

步骤s240,将关节角度信息和期望关节角度信息,输入到由预先构建的降阶后的受约束二自由度的机械臂模型和自适应降阶滑模器,构成的内外回路力位混合控制系统中,使内外回路力位混合控制系统根据关节角度信息和期望关节角度信息,输出控制信号控制机械臂沿期望的运动轨迹运动。

[0048]

预先构建的降阶后的受约束二自由度的机械臂模型为:

[0049][0050]

其中,q1和q2为当前位置的关节角度信息,为q1的一阶导数,为q1的二阶导数,d

l

(q1)∈r

(n*n)

为q1的惯性矩阵,n为机械臂自由度,r

(n*n)

为n

×

n维实数空间矩阵矢量,为q1的离心力与哥氏力矩阵,g

l

(q1)∈rn为q1的重力项矢量,rn表示n维实数空间列矢量,τ为控制输入力矩,l

t

(q1)为l(q1)的转置,q2=ψ(q1);

[0051]

预先构建的自适应降阶滑模器为:

[0052][0053]

其中,为q1,的回归矩阵,为

的估计值,p∈rn为机械臂未知定常参数向量,s_l=l(q1)m,m为滑模函数,kd为正实数,kd》0,为的转置,λr为用于控制力的项,λr=λ

d-k

λeλ

,λd为期望控制力,e

λ

为力误差,k

λ

为正实数,k

λ

》0。

[0054]

其中,将位置控制和力控制组成基于自适应降阶滑模算法的力位混合控制系统的内回路,利用降阶后的受约束的机械臂动力学模型,输出控制信号控制关节角度以及约束力,实现对期望关节角度以及期望约束力的跟踪;基于自适应降阶滑模器,利用参数估计项以及自适应律克服系统不确定性,修正系统未知参数,提升系统对于期望指令的跟踪精度。

[0055]

工作过程描述:机械臂初始工作时常为位置控制,受指令要求,沿期望的运动轨迹运动。当末端与约束面接触时,受到力控制,在此基础上继续位置控制。从而实现力位混合控制。

[0056]

在一个实施例中,构建的降阶后的受约束二自由度的机械臂模型的方式,包括:

[0057]

设定x为机械臂末端位置向量,q∈rn为机械臂的角度向量,建立受约束的机械臂在关节空间的动力学方程为:

[0058][0059]

其中,d(q)∈r

(n*n)

为q的惯性矩阵,r

(n*n)

表示n

×

n维实数空间矩阵矢量,为q的二阶导数,为q的离心力与哥氏力矩阵,为q的一阶导数,g(q)∈rn为q的重力项矢量,rn表示n维实数空间列矢量,τf为约束力,τ为控制输入力矩,n为机械臂自由度;

[0060]

结合约束力方程和雅可比矩阵,采用降阶方法对动力学方程进行降阶,获得降阶后的受约束二自由度的机械臂模型。

[0061]

在一个实施例中,结合约束力方程和雅可比矩阵,采用降阶方法对动力学方程进行降阶,获得降阶后的受约束二自由度的机械臂模型的步骤,包括:

[0062]

设定约束方程x为机械臂末端位置向量,取x=h(q),x=h(q)为机械臂末端位置向量和机械臂的角度向量的函数关系,则约束方程为:

[0063]

取约束方程的雅可比矩阵为:取约束方程的雅可比矩阵为:为约束方程对机械臂的角度向量q的导数,为约束方程对机械臂末端位置向量x的导数;则约束力方程为:其中,上标t表示转置,为的转置,λ为控制力矢量;由求导得:

[0064]

二自由度机械臂末端受到力的约束,则机械臂的自由度由两个变为一个,设定q1和q2为描述约束运动的当前位置的关节角度信息,即用q1来表示q2,则:q2=ψ(q1),ψ(q1)为q2和q1的函数关系式,则:

[0065]

其中,其中,为q的二阶导数,为q1的一阶导数,为q2的一阶导数,表示约束方程ψ(q1)对q1的导数;

[0066]

对动力学方程进行转换,获得转换后的动力学方程,表示为:

[0067][0068]

其中,d1(q1)=d(q)l(q1),g1(q1)=g(q),)=g(q),和分别为和的转置;

[0069]

基于转换后的动力学方程求解控制力矢量λ,求解控制力矢量λ时,考虑的值对于控制力矢量λ的影响,即:当时,λ的值则由的表达来决定;当时,λ的值则为:

[0070][0071]

根据转换后的动力学方程,得出降阶后的受约束二自由度的机械臂模型为:

[0072][0073]

其中,d

l

(q1)=l

t

(q1)d(q1)l(q1),g

l

(q1)=l

t

(q1)g(q1)。

[0074]

通过约束方程对受约束的机械臂在关节空间的动力学方程进行降阶,从而得到降阶后的受约束二自由度的机械臂模型,并且将位置控制和力控制进行整合。一方面降低了计算量,提高响应速度;另一方面提高了控制器整体性与连续性。

[0075]

在一个实施例中,构建的自适应降阶滑模器的方式包括:

[0076]

设定qd(t)为期望的角度,为期望的约束力,且约束方程为期望的约束力,且约束方程为期望约束力,λd为期望控制力;

[0077]

定义辅助变量:q

1e

=q

1-q

1d

,其中,λ》0为正实数;则定义滑模函数为:力误差:e

λ

=λ-λd;

[0078]

构建的力位混合控制算法为:

[0079][0080]

其中,为d1(q1)的估计值,为的估计值,为g1(q1)的估计值,kd》0为正实数,用于控制力的项λr为:λr=λ

d-k

λeλ

;

[0081]

将力位混合控制算法进行变换,获得自适应降阶滑模器为:

[0082][0083]

其中,为关于已知变量q1,的回归矩阵,为的估计值,p∈rn为机械臂未知定常参数向量,变量s_l为s_l=l(q1)m。

[0084]

相较于未改进的传统控制方法,自适应降阶滑模器可以在提高控制器跟踪速度与响应速度的同时,提升控制器对于克服系统不确定性以及对未知参数进行修正的能力,加强系统的跟踪精度。

[0085]

上述基于自适应降阶滑模算法的机械臂力位混合控制方法,通过当接收到携带有期望关节角度信息的控制指令时,获取机械臂当前位置的关节角度信息;将关节角度信息和期望关节角度信息,输入到由预先构建的降阶后的受约束二自由度的机械臂模型和自适应降阶滑模器,构成的内外回路力位混合控制系统中,使内外回路力位混合控制系统根据关节角度信息和期望关节角度信息,输出控制信号控制机械臂沿期望的运动轨迹运动;采用降阶后的受约束二自由度的机械臂模型降低了计算量,提高响应速度,还结合了自适应降阶滑模器克服了系统不确定性以及对未知参数进行修正的能力,加强系统的跟踪精度。

[0086]

在一个实施例中,如图2所示,构建的降阶后的受约束二自由度的机械臂模型和自适应降阶滑模器的具体实施方法如下:

[0087]

(1)建立受约束的机械臂在关节空间的动力学方程:

[0088]

取x为机械臂末端位置向量,q∈rn为机械臂的角度向量。约束方程为取x=h(q),则约束方程可以写为:

[0089][0090]

约束方程的雅可比矩阵为:

[0091][0092]

受约束的机械臂在关节空间的动力学方程为:

[0093][0094]

其中,d(q)∈r

(n*n)

为q的惯性矩阵,为q的离心力与哥氏力矩阵,g(q)∈rn为q的重力项矢量,τf为约束力,τ为控制输入力矩,n为机械臂自由度。

[0095]

受约束的机械臂在关节空间的动力学方程具有如下的性质:

[0096]

性质1:是一个斜对称矩阵,可得:

[0097][0098]

性质2:惯性矩阵d(q)正定对称有界,即存在正常数k1、k2,以及变量s,满足下式:

[0099]

k1||s||2≤s

t

d(q)s≤k2||s||2[0100]

式中,s

t

为变量s的转置变量;

[0101]

性质3:存在参数线性化关系:

[0102]

[0103]

其中,为关于已知变量q,的回归矩阵,p∈rn为机械臂未知定常参数向量。

[0104]

(2)对受约束的机械臂在关节空间的动力学方程进行降阶

[0105]

基于受约束的机械臂在关节空间的动力学方程可知其是受约束的,因此可以凭借约束方程对受约束的机械臂在关节空间的动力学方程进行降阶。

[0106]

约束力方程为:

[0107][0108]

其中,λ为控制力矢量。

[0109]

由约束力方程求导,可得:

[0110][0111]

由图3可知,二自由度机械臂末端受到力的约束,因此机械臂的自由度由两个变为一个,设定q1和q2为描述约束运动的当前位置的关节角度信息,也可称q1为描述约束运动的变量,也可称q2为剩余的冗余变量,即可用q1来表示q2,其q1和q2的关系式为:

[0112]

q2=ψ(q1)

[0113]

则:

[0114][0115][0116]

其中,

[0117]

将q1和q2的关系式代入受约束的机械臂在关节空间的动力学方程可推导出:

[0118][0119]

则转换后的动力学方程亦可表示为:

[0120][0121]

其中,d1(q1)=d(q)l(q1),g1(q1)=g(q),

[0122]

因此,可由转换后的动力学方程求解控制力矢量λ,即

[0123][0124]

求解控制力矢量λ时需要考虑的值对于控制力矢量λ的影响,即:

[0125]

(1)当时,λ的值则由的表达来决定。

[0126]

(2)当时,λ的值则为:

[0127][0128]

转换后的动力学方程的等号两边同时左乘l

t

(q1),可得:

[0129][0130]

即降阶后的受约束二自由度的机械臂模型为:

[0131][0132]

其中,d

l

(q1)=l

t

(q1)d(q1)l(q1),g

l

(q1)=l

t

(q1)g(q1),且由性质(1)可得为斜对称矩阵。

[0133]

(3)构建的自适应降阶滑模器:

[0134]

设qd(t)为期望的角度,为期望的约束力,且满足为期望的约束力,且满足定义以下变量:

[0135][0136]

其中,λ》0。

[0137]

滑模函数为:

[0138][0139]

s_l=l(q1)m

[0140]

力误差:

[0141]eλ

=λ-λd[0142]

设计力位混合控制算法为:

[0143][0144]

其中,分别为d1、c1、g1的估计值,kd》0。

[0145]

用于控制力的项:

[0146]

λr=λ

d-k

λeλ

[0147]

由性质3的线性关系以及力位混合控制算法,可得自适应降阶滑模器:

[0148][0149]

其中,为的估计。

[0150]

自适应律为:

[0151][0152]

其中,γ=γ

t

》0。

[0153]

应该理解的是,虽然图1和图2的流程图中的各个步骤按照箭头的指示依次显示,但是这些步骤并不是必然按照箭头指示的顺序依次执行。除非本文中有明确的说明,这些步骤的执行并没有严格的顺序限制,这些步骤可以以其它的顺序执行。而且,图1和图2中的至少一部分步骤可以包括多个子步骤或者多个阶段,这些子步骤或者阶段并不必然是在同

一时刻执行完成,而是可以在不同的时刻执行,这些子步骤或者阶段的执行顺序也不必然是依次进行,而是可以与其它步骤或者其它步骤的子步骤或者阶段的至少一部分轮流或者交替地执行。

[0154]

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0155]

以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1