一种可动态调整锯片间距的切割装置

1.本发明涉及切割设备技术领域,具体涉及一种可动态调整锯片间距的切割装置。

背景技术:

2.在药材等较多的加工领域中,比如对葛根、板蓝根片、甘草片等药材进行深加工或制药,都需要对这些药材进行切片加工,现有的切片设备有很多,分人工切片设备和全自动切片设备,在全自动切片设备中还存在不能方便调节药材切割厚度的问题。

3.现有的切片装置多采用多片堆叠的圆形旋转刀盘进行切片,当需要变换物料的厚度时,需要将整个刀盘架拆除,重新更换刀盘之间的垫片,效率较低。因此,如何设计一种结构简单,操作调整间距方便,通用性强的切割装置是我们需要解决的问题。

技术实现要素:

4.本发明的目的在于提供一种可动态调整锯片间距的切割装置,以解决现有技术中切割设备刀盘间距调节不便的问题。

5.为达到上述目的,本发明是采用下述技术方案实现的:一种可动态调整锯片间距的切割装置,其特征在于,包括:切割机构,包括转轴、两个张紧机构和若干个刀盘,所述转轴的外周均布有至少三个沿轴向方向的圆弧槽,每个所述圆弧槽内设有一弹簧,所述刀盘滑动连接在所述转轴的外周,且和所述弹簧相连接;两个所述张紧机构均连接在所述转轴上,且分别和所述弹簧的两端相连接;所述张紧机构在外力作用下沿所述转轴轴向移动,无外力时锁止在所述转轴上;间距控制机构,包括用于控制所述张紧机构运动的拔叉装置。

6.进一步地,所述张紧机构包括贯穿设置在所述转轴外周的拉板、支架、锁止锥套和压板,所述支架包括锥套和连接在所述锥套近端的法兰,所述法兰和所述拉板相连接,所述拉板上设有用于连接弹簧的拉紧螺钉;所述锁止锥套内设有轴向内锥,所述轴向内锥的大端口朝向所述拉板,所述锥套的外锥面和所述轴向内锥相适配;所述锥套上设有和所述圆弧槽数量相同的多个导槽,所述导槽内设有弹簧一,所述弹簧一的一端和所述拉板相连接,另一端和所述导槽内的滚珠相连接;所述压板活动连接在所述锁止锥套的远端面,所述压板上设有推杆;当所述弹簧一处于自然状态时,所述滚珠和所述转轴的圆弧面相连接;推动所述推板,所述推杆轴向压滚珠以使所述滚珠和所述转轴的圆弧面脱离连接,并压缩所述弹簧一。

7.进一步地,所述锁止锥套的外周的远端设有台肩,所述锁止锥套的外周连接有轴向轴承,所述轴向轴承的远端面和所述台肩的近端面相连接;

所述拔叉装置包括内拨叉和外拨叉,所述内拨叉和所述轴向轴承的近端面相连接,所述外拨叉和所述压板的远端面相连接。

8.进一步地,所述间距控制机构包括左拨叉装置、右拨叉装置、双旋螺杆和调节电机,所述左拨叉装置和右拨叉装置分别连接在所述双旋螺杆的两段反向螺纹上;启动所述调节电机带动所述左拨叉装置和右拨叉装置同向靠近或反向远离,以拨动两个所述张紧机构运动。

9.进一步地,所述双旋螺杆的两端均连接有轴承座。

10.进一步地,所述转轴上圆弧槽的数量为三个,所述转轴为人字形。

11.进一步地,螺钉贯穿所述压板上的通孔和所述锁止锥套的远端面相连接,所述锁止锥套和所述压板之间设有弹簧二。

12.进一步地,所述转轴的一端连接有用于驱动所述转轴转动的驱动装置。

13.进一步地,所述驱动装置和所述转轴之间设有右联结轴,所述右联结轴上连接有轴承座,所述转轴的另一端连接有左联结轴,所述左联结轴上连接有轴承座。

14.进一步地,所述驱动装置包括连接在所述右联结轴上的带轮和驱动电机,所述驱动电机输出端连接的小带轮通过带和所述带轮相连接。

15.根据上述技术方案,本发明的实施例至少具有以下效果:1、本技术的切割设备在使用时,通过拔叉装置带动张紧机构运动,张紧机构拉伸或压缩弹簧以带动刀盘运动,即可完成刀盘之间的间距的调节,具有结构简单,调节方便的优点,通过刀盘和转轴滑动连接,保证了刀盘的稳定效果;2、本技术设计的张紧机构结构巧妙,通过导槽内的滚珠设计,当推动压板向近端运动时,压板上的推杆推动滚珠压缩弹簧,实现滚珠和转轴的解锁,撤去外力后,滚珠复位实现锁紧,推动锁止锥套的外周向远端运动时,滚珠自动解锁,撤去外力后滚珠实现锁定,张紧机构的设计使本技术可随时进行锯片间距的调整,转轴转动刀盘处于工作状态时,也可进行锯片间距的调整;3、拨叉装置上具有两个拨叉,一个拨叉用于远端的压板,另一个拨叉用于拨动近端的轴向轴承,保证了调整张紧机构运动的方便,为动态调整刀盘间距作了保证;4、通过双旋螺杆的设计,保证了左拨叉装置和右拨叉装置同时运动,通过转动双旋螺杆,可实现间距的有效调整,防止一侧的张紧机构运动造成间距调整不均匀的现象。

附图说明

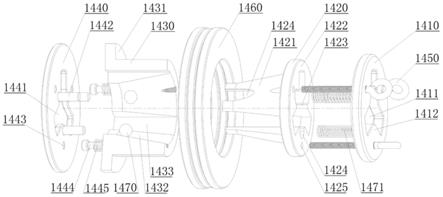

16.图1为本发明具体实施方式切割装置的整体结构示意图;图2为本发明具体实施方式中切割机构的结构示意图;图3为本发明具体实施方式中转轴的结构示意图;图4为本发明具体实施方式中刀盘的结构示意图;图5为本发明具体实施方式中张紧机构的结构示意图;图6为图5的爆炸图;图7为图5去掉轴向轴承后的剖视图;图8为本发明具体实施方式中转轴装置及轴端联结轴的结构示意图;图9为本发明具体实施方式中间距控制机构的结构示意图。

17.其中:100、切割机构;110、转轴;120、刀盘;130、弹簧;140、张紧机构;150、左联结轴;160、右联结轴;170、轴承座;180、驱动电机;181、带轮;121、人字孔;122、顶部圆弧;123、侧边;124、圆弧;1410、拉板;1411、第一人字孔;1412、内凸圆弧;1420、支架;1421、锥套;1422、法兰;1423、第二人字孔;1424、导槽;1425、螺钉孔;1430、锁止锥套;1431、台肩;1432、内锥;1433、槽;1440、压板;1441、第三人字孔;1442、推杆;1443、通孔;1444、螺钉;1445、弹簧二;1450、拉紧螺钉;1460、轴向轴承;1470、滚珠;1471、弹簧一;150、左联接轴;151、左轴;152、左轴套;153、左锁紧螺钉;160、右联接轴;161、右轴;162、右轴套;163、右锁紧螺钉;200、间距控制机构;210、双旋螺杆;220、左螺母;230、右螺母;240、左拨叉装置;250、右拨叉装置;260、轴承座;270、调节电机;280、手轮;240、左拨叉;241、左侧内拨叉;242、左侧外拨叉;250、右拨叉;251、右侧内拨叉;252、右侧外拨叉;271、同步齿轮。

具体实施方式

18.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

19.需要说明的是,在本发明的描述中,术语“前”、“后”、“左”、“右”、“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图中所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明描述中使用的术语“前”、“后”、“左”、“右”、“上”、“下”指的是附图中的方向,术语“内”、“外”分别指的是朝向或远离特定部件几何中心的方向。本技术中的远端指的是远离转轴中心的一端,近端指的是靠近转轴中心的一端。

20.如图1至图9所示,一种可动态调整锯片间距的切割装置,包括切割机构100和间距控制机构200,切割机构100包括转轴110、两个张紧机构140和若干个刀盘120,转轴110的外周均布有至少三个沿轴向方向的圆弧槽,每个圆弧槽内设有一弹簧130,刀盘120滑动连接在转轴110的外周,且和弹簧130相连接;两个张紧机构140均连接在转轴110上,且分别和弹簧130的两端相连接;张紧机构140在外力作用下沿转轴110轴向移动,无外力时锁止在转轴110上;间距控制机构200包括用于控制张紧机构140运动的拔叉装置。

21.本技术的切割设备在使用时,通过拔叉装置带动张紧机构运动,张紧机构拉伸或压缩弹簧以带动刀盘运动,即可完成刀盘之间的间距的调节,具有结构简单,调节方便的优点,通过刀盘和转轴滑动连接,保证了刀盘的稳定效果。

22.以下通过具体的实施例对本技术进行举例说明,本技术由切割机构100及间距控制机构200等两部分组成。

23.切割机构(见附图2)由一根转轴110、若干片刀盘120、三根完全相同的拉伸弹簧130、弹簧两端的张紧机构140、左联结轴150、右联结轴160、两端的轴承座170及驱动电机180等组成。

24.转轴110的截面呈人字形,设有三个圆弧槽,各圆弧槽的弧度与拉伸弹簧的外径匹配。

25.在本技术中转轴的截面设计为人字形不仅能够保证转轴的刚性和强度,还能够使其和张紧机构140相配合,若转轴110上弧形槽的数量设计为两个,会影响张紧机构对转轴的锁止效果,若弧形槽的数量设置为四个或更多个,对张紧机构与转轴相适配的零部件进

行设计时会更加繁琐,张紧机构的加工复杂难度会成倍提升。因此本实施例中转轴上设计三个圆弧槽,使转轴截面的形状为人字形,虽然不是唯一的方案,但是相较于其它数量的圆弧槽设计,方案整体难度更低,使用时的锁止效果能够有效的保证。

26.刀盘120(见附图4),圆形刀盘120的中心设有人字孔121。刀盘中心的人字孔121与人字形转轴110滑动配合:刀盘人字孔的顶部圆弧122与人字形转轴110的顶部滑动配合;刀盘人字孔的顶部侧边123与人字形转轴110的顶部侧边对应滑配。刀盘人字孔的内凸圆弧124与人字形转轴110的对应内凹圆弧处留有缝隙,缝隙宽度略大于弹簧130的钢丝直径。以便弹簧130可以卡设在人字形转轴110的凹槽与刀盘中心的人字孔121内。

27.张紧机构140(见附图5、6、7),由拉板1410、支架1420、锁止锥套1430、压板1440、拉紧螺钉1450、轴向轴承1460、滚珠1470及弹簧等组成。拉板1410、支架1420、锁止锥套1430、压板1440和轴向轴承1460同轴设置。

28.圆形拉板1410中心设第一人字孔1411,拉板中心的第一人字孔1411与人字形转轴110相匹配并滑配。圆形拉板1410的右侧联接有三个拉紧螺钉1450,拉紧螺钉1450的端部设有圆环,用于联接拉伸弹簧130。三个拉紧螺钉1450分别穿过拉板1410上的螺钉孔和支架1420上的螺钉孔1425与锁止锥套1430螺纹联接装配成一体。

29.锁止锥套1430的外环面为圆柱面,左端设有台肩1431,在锁止锥套外设有轴向轴承1460,轴向轴承1460的左环贴紧台肩1431右侧面。

30.在锁止锥套内设有轴向内锥1432,大口朝向设有台肩1431的另一端,(朝向设有拉板1410的方向);在锁止锥套内还设有供人字形转轴110滑动穿过的轴向槽1433。

31.支架1420由左边的锥套1421和右边的法兰1422构成一体结构。在支架1420的中心设第二人字孔1423第二人字孔1423供人字形转轴110穿过。锥套1421的外锥面与锁止锥套内设有的轴向内锥1432相匹配。支架1420与锁止锥套1430装配成一体。支架1420内在与拉板1410的三个内凸圆弧1412相对应的位置设有轴向导槽1424。

32.三个弹簧一1471分别设置在三个轴向导槽1424内,弹簧一1471的右端抵住拉板1410的左侧。

33.三个滚珠1470分别设置在支架1420的导槽1424内弹簧一1471的左端,滚珠1470的外侧与锁止锥套1430的内锥1432接触。当滚珠1470在弹簧一1471的推动下向锥孔小端移时,滚珠1470的内侧与人字形转轴110的内凹圆弧面接触,将锁止锥套与转轴110的轴向位置锁住;当滚珠1470向锥孔大端移时,滚珠1470的内侧与人字形转轴110的内凹圆弧面脱离接触,将锁止锥套与转轴110的轴向位置解锁;在锁止锥套的外端(图示为左端)轴向活动设有压板1440。在压板1440的中心设第三人字孔1441,第三人字孔1441供人字形转轴110穿过。在压板1440上设有三个较大的通孔1443,三个螺钉1444分别穿过压板1440上的通孔1443固定在锁止锥套的左端。在三个螺钉1444上安装有弹簧二1445,弹簧二1445的左端与压板1440右端面接触,弹簧二1445的右端与锁止锥套的外端接触。

34.在压板1440上的向右方向,与滚珠1470相对应的位置设有三根推杆1442。当外力推动压板1440向内移动时,三根推杆1442将滚珠1470向锥孔大端方向推移,滚珠1470的内侧与人字形转轴110的内凹圆弧面脱离接触,将锁止锥套与转轴110的轴向位置解锁;弹簧130拉动张紧机构140向中心移动,一旦推杆1442离开滚珠,滚珠1470在弹簧一1471的推动

下向锥孔小端移,滚珠1470的内侧与人字形转轴110的内凹圆弧面再次接触,将锁止锥套与转轴110的轴向位置锁住,移动停止。

35.外力向外(图示为向左)推动轴向轴承,滚珠1470自动解锁,张紧机构140向外移动,外力停止,滚珠1470恢复锁定。此过程的自动解锁具体解释如下:外力向外推动轴向轴承时,滚珠1470会受到转轴110的施加的反向力推动滚珠1470压缩弹簧,停止外力时,滚珠在弹簧一1471的作用下自动复位。

36.左联接轴150的右端设有左轴套152,左轴套152与人字形转轴固定并同轴联接,通过三个左锁紧螺钉153锁紧。左联接轴150的左端设有左轴151,与轴承座170转动安装。

37.右联接轴160的左端设有右轴套162,右轴套162与人字形转轴固定并同轴联接,通过三个右锁紧螺钉163锁紧。右联接轴160的右端设有右轴161,与轴承座170转动安装。

38.在右轴161外端还固定设有带轮181,驱动电机180通过轴端带轮及同步带驱动带轮181转动,进而驱动转轴110高速转动。

39.间距控制机构(见附图9),由一根双旋螺杆210、左螺母220、右螺母230、左拨叉240、右拨叉250、轴承座260、调节电机270及手轮280等组成。

40.一根双旋螺杆210左右两端的螺旋方向相反,并分别配有螺母,左螺母220和右螺母230,两端通过轴承座260与转轴110平行安装。

41.在左螺母220上固定安装有左拨叉240,在左拨叉240的叉部设有同轴的左侧内拨叉241和左侧外拨叉242;左拨叉240的叉部卡设在切割机构100左边的张紧机构140上。左侧内拨叉241和左侧外拨叉242之间的距离略大于张紧机构140上压板1440处于自然状态时的外端面与轴向轴承1460右端面间的距离。

42.在右螺母230上固定安装有右拨叉250,在右拨叉250的叉部设有同轴的右侧内拨叉251和右侧外拨叉252;右拨叉250的叉部卡设在切割机构100右边的张紧机构140上。右侧内拨叉251和右侧外拨叉252之间的距离略大于张紧机构140上压板1440处于自然状态时的外端面与轴向轴承1460左端面间的距离。

43.在双旋螺杆210的右端还固定设有同步齿轮271,调节电机270通过轴端带轮及同步带驱动同步齿轮271正向或反向转动,进而驱动双旋螺杆210上的两个螺母左螺母220和右螺母230分别带动左拨叉240和右拨叉250同步向中部移动或向外侧移动。

44.在另外一些实施例中,该调节电机270可以替换为其它能够带动双旋螺杆210转动的装置,如具电机和带轮配合的形式或电机和齿轮配合的形式等。

45.当左拨叉240和右拨叉250同步向中部移动时,左侧外拨叉242将左边张紧机构140上的压板1440向右推,左边张紧机构解锁并在弹簧130的拉力下向右移动;右侧外拨叉252将右边张紧机构140上的压板1440向左推,右边张紧机构140解锁并在弹簧130的拉力下向左移动;当拨叉移动停止,左边张紧机构和右边张紧机构恢复锁定。此调整使得刀盘间的间距缩小。

46.当左拨叉240和右拨叉250同步向外侧移动时,左侧内拨叉241通过推动轴向轴承的右端面将左边张紧机构向左推动;右侧内拨叉251通过推动轴向轴承的左端面将右边张紧机构向右推动;此调整使得刀盘间的间距扩大。

47.在另外一些实施例中,双旋螺杆210还可通过手动驱动的方式,具体的,在双旋螺杆210的左端还固定设有手轮280,进行手动调节间距。

48.本技术具有以下优点:通过控制三根完全相同并列设置的拉伸弹簧的长度来调节各片刀盘间距,片间间距均匀,调整方便。切割机构上的刀盘间距既可静态调节,也可以动态调节,使用方便,效率高,适用性广;转轴采用人字形截面,刚性好。

49.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1