一种对纸张进行缺口裁切的裁纸装置的制作方法

1.本发明涉及裁纸设备,具体是一种能够对纸张进行缺口裁切的裁纸装置,其特别适用于对叠图装订边进行裁切处理。

背景技术:

2.叠图是将大幅面的图纸经扇形折叠和横向折叠而形成存档规格的一种技术措施。目前,叠图操作是由叠图机自动化完成,相较人工叠图具有经济、高效、高品质的特点。

3.叠图形成的折叠图纸在存档之前需要装订,这就需要在叠图时预留装订边并根据横向折叠的规格而裁切去除多余的边,从而在扇形折叠图纸的装订边上形成l型裁切缺口。目前,叠图装订边的裁切是以人工裁切方式实现的,整个叠图及装订过程参见图1所示,需要经历如下六道主要工序:工序a,通过叠图机将大幅面的图纸进行扇形的层状折叠,并预留出装订边;工序b,通过叠图机将扇形折叠好的图纸沿着其长度方向进行横向的层状折叠;工序c,获得折叠好的、符合存档规格的折叠图纸;工序d,将工序c获得的折叠图纸沿着横向折叠方向手动展开;工序e,保留图签面所在横向折叠层的装订边,其余横向折叠层的装订边手动裁切去除;工序f,将工序e获得的折叠图纸沿着横向折叠方向手动合拢,并通过装订边装订成品。

4.显而易见,对叠图进行装订边的手动裁切处理,需要设置岗位工人,且手动作业的工作效率低下、成品质量较难一致。

技术实现要素:

5.本发明的技术目的在于:针对上述对纸张进行缺口裁切的特殊性以及现有技术的不足,提供一种工作效率高、裁切成品质量高、经济性好的裁纸装置。

6.本发明的技术目的通过下述技术方案实现:一种对纸张进行缺口裁切的裁纸装置,所述裁纸装置包括:

‑

基架一和基架二,所述基架一和所述基架二以上、下位置排布并形成进纸口,所述基架一上设置有能够使基架三沿着所述基架一和所述基架二的长度方向进行直线位移的滑动结构;

‑

基架三,所述基架三活动装配在所述基架一相背于进纸口的一侧,所述基架三上具有以外凸结构成型的辅架;

‑

横切机构,所述横切机构具有排布在所述基架二上的横切固定刀片、排布在所述基架一上的横切活动刀片,所述横切固定刀片为平刀片结构,所述横切活动刀片为圆刀片结构,所述横切固定刀片和所述横切活动刀片在进纸口处形成刀刃交错配合;

‑

纵切机构,所述纵切机构具有排布在辅架上的纵切固定刀片和纵切活动刀片,所

述纵切固定刀片和所述纵切活动刀片分别为平刀片结构,所述纵切固定刀片和所述纵切活动刀片的铰接端远离横切机构、开口端靠近横切机构,且所述纵切固定刀片的刀刃对应在所述横切固定刀片与所述横切活动刀片的刀刃交错配合处。该技术措施通过三处排布的基架,形成进纸口及在进纸口处排布横切机构和纵切机构,从而能够将进纸口进来的纸张实现横向和纵向的裁切,在被裁切纸张上形成裁切缺口

‑

特别是l型的裁切缺口,其特别适宜对叠图的装订边进行裁切处理,相较于人工的手动裁切而言,其工作效率高,裁切成品质量高,经济、实用。

7.作为优选方案之一,所述裁纸装置还包括有自动控制系统,所述自动控制系统主要由初始位置检测传感器、进纸检测传感器、纸张边缘检测传感器、原位检测传感器、横向位移电机、纵向裁切电机和控制器组成;所述初始位置检测传感器排布所述基架一上,用作向控制器反馈所检测到的所述基架三在所述基架一上的复位状态;所述进纸检测传感器排布在所述进纸口处,用作向控制器反馈所检测到的当前进纸的进纸起始位置;所述纸张边缘检测传感器排布在所述基架三上,用作向控制器反馈所检测到的当前进纸的裁切起始位置;所述原位检测传感器排布在所述基架三上,用作向控制器反馈所检测到的所述纵切机构在张开状态之下的纵切活动刀片复位状态;所述横向位移电机在控制器的控制指令下,用作驱动基架三沿着基架一和基架二的长度方向进行横向裁切/复位的直线滑动位移;所述横向位移电机为伺服电机。

8.所述纵向裁切电机在控制器的控制指令下,用作驱动所述纵切活动刀片向所述纵切固定刀片一侧的铰合/张开状态;所述纵向裁切电机为伺服电机。该技术措施能够实现自动化的裁切作业,从而能够大幅减轻工人劳动强度、甚至能够取消岗位工人,其工作效率进一步显著提高,裁切成品质量一致化,经济、实用。

9.作为优选方案之一,所述基架一上设置的滑动结构主要由直线导轨和横向裁切电机组成,所述直线导轨沿着所述基架一的长度方向成型,所述直线导轨上活动装配有连接在所述基架三上的直线滑块,所述横向裁切电机用作驱动所述基架三在所述基架一上进行直线滑动位移。进一步的,所述基架一上设置的滑动结构还具有主动轮、同步带和从动轮,所述主动轮和所述从动轮对应于所述直线导轨沿着所述基架一的长度方向间距排布,所述同步带套装在所述主动轮与所述从动轮之间、并与所述基架三相连接,所述主动轮与所述横向裁切电机的输出轴相连接。该技术措施一方面便于成型,二方面能够使基架三在基架一上平稳、高精度运行,以保障裁切精度。

10.作为优选方案之一,所述横切机构主要由横切固定刀片、横切活动刀片和横切活动刀架组成,所述横切固定刀片沿着基架二的长度方向排布、且刀刃延伸出所述基架二的上沿,所述横切活动刀片通过连接轴组件二以可周向旋转方式活动装配在横切活动刀架的后侧处,所述横切活动刀片的刀刃旋转轨迹向下延伸并与所述横切固定刀片的刀刃交错配合,所述横切活动刀架的中部通过连接轴组件一铰接在所述基架三上,所述横切活动刀架的前侧上部处通过预紧弹簧与后方相对结构连接,在预紧弹簧的牵拉之下所述横切活动刀片与所述横切固定刀片紧接配合;该技术措施通过横切活动刀片的可周向旋转,利用基架

三的直线位移、以及横切活动刀片与横切固定刀片的摩擦,从而使横切活动刀片沿着横切固定刀片对进纸口进来的纸张进行滚动裁切,其既有效避免了横切机构对进纸口进纸的影响,又有效降低了横切机构的成型技术难度,还能够可靠地保障横切机构对纸张裁切的精度。进一步的,所述横切活动刀片的刀刃处与所述横切固定刀片的刀刃处以≤5

°

且>0

°

的夹角紧接配合;该技术措施利用横切活动刀片在横切固定刀片上的夹角滚动摩擦,实现刀刃自磨,以确保横切机构的刀刃始终保持锋利,大幅延长横切机构的使用寿命。

11.作为优选方案之一,所述纵切机构主要由纵切固定刀片、纵切活动刀片和纵向裁切电机组成,所述纵切固定刀片固定连接在所述辅架的一侧、且刀尖延伸至横切机构处,所述纵切固定刀片的刀刃高度对应于所述横切固定刀片的刀刃,所述纵切活动刀片的一端铰接在所述纵切固定刀片上、且刀尖能够延伸至横切机构处,所述纵向裁切电机安装在所述纵切活动刀片上方处的辅架上,所述纵向裁切电机的输出端连接有偏心传动轮,所述偏心传动轮通过偏心位置处所铰接的连杆与所述纵切活动刀片相铰接,在所述偏心传动轮的旋转过程中所述纵切活动刀片与所述纵切固定刀片铰合/张开。该技术措施利用偏心传动轮的偏心驱动,使纵切机构的纵切固定刀片和纵切活动刀片在上下方向上实现稳定实现剪叉式裁切,从而配合横切机构对纸张的横向切缝尾端处实现纵向裁切,以确保横向切缝和纵向切缝精准对接,实现纸张缺口裁切的可靠成型。

12.作为优选方案之一,所述裁纸装置安装在叠图机内,用作对叠图机内的折叠图纸进行装订边裁切。进一步的,所述裁纸装置安装在叠图机内的扇形折机构与横折机构之间,对扇形折机构折叠好的扇形折叠图纸进行装订边裁切。该技术措施能够使叠图机集扇形折叠、装订边裁切和横向叠图于一体,即大幅面纸张进入叠图机后自动实现扇形折叠、装订边裁切和横向叠图,直接获得待装订的折叠图纸,极大的提高了叠图的作业效率,无需装订边裁切工人岗,裁切成品质量高,经济效益显著。

13.本发明的有益技术效果是:上述技术措施能够将进纸口进来的纸张实现横向和纵向的裁切,在被裁切纸张上形成裁切缺口

‑

特别是l型的裁切缺口,其特别适宜对叠图的装订边进行裁切处理;上述技术措施配合叠图机,能够使叠图机集扇形折叠、装订边裁切和横向叠图于一体,即大幅面纸张进入叠图机后自动实现扇形折叠、装订边裁切和横向叠图,直接获得待装订的折叠图纸,极大的提高了叠图的作业效率,无需装订边裁切工人岗,裁切成品质量高,经济效益显著。

附图说明

14.图1为现有叠图机的叠图装订流程工序示意图。

15.图2为本发明的一种结构示意图。

16.图3为图2的右视图。

17.图4为图3中的横切活动刀片与横切固定刀片之间的配合结构放大图。

18.图5为图3中的横切活动刀架结构、以及其与横切活动刀片之间的配合结构示意图。

19.图6为本发明在叠图机中应用时的原理框图。

20.图7为图6所示叠图机的叠图装订流程工序示意图。

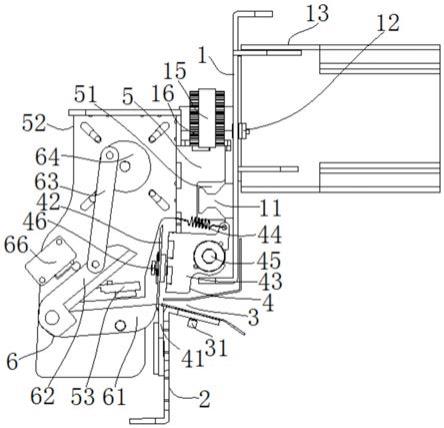

21.图中代号含义:1—基架一;11—直线导轨;12—初始位置检测传感器;13—横向位

移电机;14—主动轮;15—同步带;16—从动轮;2—基架二;3—进纸口;31—进纸检测传感器;4—横切机构;41—横切固定刀片;42—横切活动刀片;43—横切活动刀架;44—预紧弹簧;45—连接轴组件一;46—连接轴组件二;5—基架三;51—直线滑块;52—辅架;53—纸张边缘检测传感器;6—纵切机构;61—纵切固定刀片;62—纵切活动刀片;63—连杆;64—偏心传动轮;65—纵向裁切电机;66—原位检测传感器;α—夹角。

具体实施方式

22.本发明涉及裁纸设备,具体是一种能够对纸张进行缺口裁切的裁纸装置,下面以多个实施例对本发明的主体技术内容进行详细说明。其中,实施例1结合说明书附图

‑

即图2、图3、图4、图5、图6和图7对本发明的技术方案内容进行清楚、详细的阐释;其它实施例虽未单独绘制附图,但其主体结构仍可参照实施例1的附图。

23.在此需要特别说明的是,本发明的附图是示意性的,其为了清楚本发明的技术目的已经简化了不必要的细节,以避免模糊了本发明贡献于现有技术的技术方案。

24.实施例1参见图2、图3、图4和图5所示,本发明的裁纸装置包括基架一1、基架二2、基架三5、横切机构4、纵切机构6和自动控制系统。

25.具体的,基架一1和基架二2分别为长条结构,且长度基本对应。基架一1在上且靠前,基架二2在下且靠后,在上、下位置上以前、后错位排布结构形成进纸口3,在进纸口3处有基架二2上缘部向前翻转延伸的上折边,有基架一1下缘部向后翻转延伸的下折边。基架一1和基架二2之间所形成的进纸口3处设置有连接在基架一1上的上导板、连接在基架二2上的下导板,上、下导板之间形成前侧开口大、后侧开口小的进纸口3。基架一1与基架二2之间的前、后错位形成了横切机构4的横切活动刀片42的安装空间。

26.在基架一1上,设置有能够使基架三5沿着其长度方向进行直线位移的滑动结构。滑动结构主要由直线导轨11、主动轮14、同步带15、从动轮16和横向裁切电机13组成。其中,直线导轨11沿着基架一1的长度方向,成型在基架一1的后侧表面,处在进纸口3的上方处。主动轮14和从动轮16对应于直线导轨11,沿着基架一1的长度方向间距排布在基架一1的长度方向两端处;主动轮14与横向裁切电机13的输出轴相连接。同步带15套装在主动轮14与从动轮16之间。横向裁切电机13连接在基架一1的前侧表面上,横向裁切电机13为伺服电机。

27.基架三5的长度远小于基架一1的长度,基架三5的基体高度小于基架一1的高度。基架三5的前侧表面设置有直线滑块51,基架三5通过直线滑块51活动装配在直线导轨11上,能够沿着直线导轨11直线滑动位移,即基架三5活动装配在基架一1相背于进纸口3的一侧表面上。基架三5的前侧表面与上述同步带15形成固定连接,在同步带15的位移过程中带动基架三5在直线导轨11上滑动位移,也就是说,横向裁切电机13用作驱动基架三5在基架一1上进行直线滑动位移。

28.基架三5的后侧表面具有向后凸起并向下延伸成型的辅架52,该辅架52向下延伸的底边至基架三5的基体顶边高度大于基架一1的高度。

29.横切机构4主要由横切固定刀片41、横切活动刀片42和横切活动刀架43组成。其中,横切固定刀片41为平刀片结构,其沿着基架二2的长度方向排布成型,且刀刃延伸出基

架二2的上沿,处在进纸口3的槽口后缘,基本与下导板后缘齐平或略低。

30.横切活动刀架43的俯视方向轮廓基本呈u型结构,其带封边处为后侧、开口处为前侧。横切活动刀架43对应于长度方向的中部处,通过轴杆、轴承等所组成的连接轴组件一45铰接在基架三5上,处在横切固定刀片41的斜上方处,亦处在进纸口3上方处;横切活动刀架43能够通过连接轴组件一45进行前、后方向的摆动。横切活动刀架43的前侧上部处,通过预紧弹簧44与后方相对结构(例如辅架52)连接,预紧弹簧44对横切活动刀架43前侧上部的后拉,使得横切活动刀架43的后侧下部存在向前摆动势能;前述预紧弹簧44最好为两根,分别连接在横切活动刀架43的前侧开口区域的两侧顶部处。

31.横切活动刀片42为圆刀片结构,可以规整圆形结构,也可以是多边形结构。横切活动刀片42通过轴杆、轴承等所组成的连接轴组件二46,以可周向旋转方式活动装配在横切活动刀架43的后侧中心处;横切活动刀片42在横切活动刀架43下缘处旋转轨迹,应确保横切活动刀片42的刀刃旋转轨迹向下延伸。在预紧弹簧44对横切活动刀架43的牵拉之下,横切活动刀片42排布在横切固定刀片41的后侧、且与横切固定刀片41在进纸口3处紧接配合。该紧接配合是指横切活动刀片42的刀刃与横切固定刀片41的刀刃形成紧密的交错配合,也就是说,横切活动刀片42的刀刃与横切固定刀片41的刀刃在进纸口3处交错配合。

32.上述横切活动刀片42的刀刃与横切固定刀片41的刀刃之间交错配合,最好是以夹角α结构成型,该夹角α的最大取值≤5

°

,例如1

°

、3

°

或5

°

等。当然,除了采用夹角结构成型之外,还可以是面接触配合(即夹角基本为0

°

),这显然不利于刀刃自磨。

33.纵切机构6主要由纵切固定刀片61、纵切活动刀片62和纵向裁切电机65组成。其中,纵切固定刀片61为平刀片结构,其固定连接在辅架52的一侧、并与横切机构4相对应,纵切固定刀片61的刀尖(即前端)向横切机构4延伸,纵切固定刀片61的刀刃高度对应于横切固定刀片41的刀刃。

34.纵切活动刀片62亦为平刀片结构,纵切活动刀片62的厚度通过轴杆、轴承等组成的连接轴组件铰接在纵切固定刀片61的后端处,纵切活动刀片62能够绕连接轴组件在纵切固定刀片61上进行旋转动作。纵切活动刀片62的长度对应于纵切固定刀片61的长度,即纵切活动刀片62的刀尖能够延伸至横切机构4处。

35.纵向裁切电机65安装在辅架52另一侧,处在纵切活动刀片62上方处;纵向裁切电机65的输出轴向纵切活动刀片62这一侧延伸。在纵切活动刀片62这一侧的输出轴上,连接有偏心传动轮64,该偏心传动轮64的偏心位置处通过轴杆、轴承等组成的连接轴组件连接有连杆63,即连杆63的上端与偏心传动轮64的偏心位置铰接;连杆63的下端通过轴杆、轴承等组成的连接轴组件,与纵切活动刀片62的中前部区域相铰接。如此,在纵向裁切电机65的驱动之下,偏心传动轮64周向旋转,过程中带动连杆63周向偏心运动,从而使向下运行的纵切活动刀片62与纵切固定刀片61之间铰合,向上运行的纵切活动刀片62与纵切固定刀片61之间张开。前述纵向裁切电机还可以采用电磁铁或气缸等合适的动力装置替代。

36.上述纵切机构6的刀尖对应至横切机构4处,与横切机构4之间保持让刀距离(约1mm)即可,从而使横切机构4和纵切机构6的各自运行互不干扰。

37.自动控制系统主要由初始位置检测传感器12、进纸检测传感器31、纸张边缘检测传感器53、原位检测传感器66、横向位移电机13、纵向裁切电机65和控制器组成。

38.其中,初始位置检测传感器12排布基架一1的一端处,让开进纸口3,以确保该位置

处的基架三5不影响进纸口3处的进纸。初始位置检测传感器12用作检测基架三5是否在基架一1上靠边复位,将检测到的信号反馈给控制器。控制器根据初始位置检测传感器12检测到的复位信号而控制进纸口3处的进纸输送状态,包括输送当前纸张退出裁切位,后续纸张进入裁切位等。

39.进纸检测传感器31排布在进纸口3处,其用作检测进纸口3处的当前进纸的进纸起始位置,将检测到的信号反馈给控制器。控制器根据获得的当前进纸起始位置、设定的进纸速度及进纸时间(通常进纸传输电机以控制精度更高的伺服电机实现),获得当前进纸的深度,并控制进纸口3处的进纸输送状态,包括未达裁切尺寸的持续进纸,以及达到裁切尺寸的暂停进纸等。

40.纸张边缘检测传感器53排布在基架三5的辅架52上,与横切机构4的切刃基本对应一致。纸张边缘检测传感器53用作检测进纸口3处进来的纸张横向裁切边缘,该边缘即为横向裁切的起始位置,将检测到的信号反馈给控制器。控制器根据获得的当前纸张边缘起始位置、切纸速度(例如横向位移电机13的脉冲等)及切纸时间,获得当前纸张的横向裁切长度,当前纸张的实时横向裁切长度达到预设横向裁切长度时,横切停止。

41.原位检测传感器66排布在基架三5的辅架52上,处在纵切活动刀片62后侧上方处,纵切机构6在张开状态下,纵切活动刀片62与原位检测传感器66对应配合。原位检测传感器66用作检测纵切机构6的张开复位状态,将检测信号反馈给控制器。

42.控制器根据当前获得的进纸深度及预设规格的进纸深度,控制横向位移电机13输出能够驱动基架三5向横切方向行进的动力,即驱动基架三5沿着基架一1和基架二2的长度方向进行横向裁切位移,对进纸口3进来的纸张进行裁切。当然,在横向裁切过程中,通常进纸口3处停止输送、保持静止状态。在横向裁切过程中,纸张边缘检测传感器53对横向裁切的纸张边缘进行检测。

43.控制器根据当前获得的横向裁切长度及预设规格的横切长度,控制纵向裁切电机65输出能够驱动偏心传动轮64周向旋转的动力,即驱动纵切活动刀片62向纵切固定刀片61一侧的铰合及张开回程。过程中,原位检测传感器65对纵切活动刀片62的复位状态进行检测,控制器根据检测信号控制纵向裁切电机65停机,并控制横向裁切电机13输出能够驱动基架三5复位的动力。

44.参见图6所示,上述裁纸装置(即裁切机构)安装在叠图机内,具体排布在叠图机内的扇形折机构与横折机构之间,扇形折机构与裁切机构之间以叠图传送机构衔接,裁切机构与横折机构之间以叠图传送机构衔接,从而对扇形折机构折叠好的扇形折叠图纸进行装订边的裁切处理,装订边裁切好之后输送至横折机构进行横向折叠处理,即在叠图机内用作对叠图机内的折叠图纸进行装订边裁切,实现全流程的自动化叠图和装订边裁切处理。

45.参见图7所示,具有上述裁纸装置的叠图机,整个叠图及装订过程需要经历如下四道主要工序:工序ⅰ,通过叠图机将大幅面的图纸进行扇形的层状折叠,并预留出装订边;工序ⅱ,通过叠图机将扇形折叠好的图纸的装订边进行裁切处理;工序ⅲ,将工序ⅱ获得的装订边已成型的扇形折叠图纸,沿着其长度方向进行横向的层状折叠;工序ⅳ,获得符合存档规格的折叠图纸,并通过装订边装订成品。

46.通过如上工序显见的,直接省去了人工对横向折叠好的图纸的展开、裁切、合拢等工序,直接经扇形折叠、装订边裁切、横向折叠、装订成品,工作效率大幅提高。

47.实施例2本实施例的其它内容与实施例1相同,不同之处在于:裁纸装置脱离于叠图机,对叠图机已扇形折叠或横向折叠好的图纸进行装订边裁切,即依然对扇形折叠好或横向折叠好(需要展开)的图纸进行装订边裁切处理,裁切好之后进行横向折叠或合拢(在裁切前已横向折叠)。

48.实施例3本实施例的其它内容与实施例2相同,不同之处在于:去除自动控制系统,进行手动控制。

49.以上各实施例仅用以说明本发明,而非对其限制。

50.尽管参照上述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对上述实施例进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1