一种用于平面胎架的压紧装置的制作方法

1.本发明涉及船板拼装技术领域,特别是涉及一种用于平面胎架的压紧装置。

背景技术:

2.通常船舶的铺板拼装是利用胎架进行施工的,在平面胎架上铺板作业时,主要依靠压铁的重量使船体外板与胎架贴合,以确保船板拼装的平整度。

3.如申请公布号为cn108639241a、申请公布日为2018.10.12的中国发明专利申请公开了一种用于固定船体上胎板的方法及装置,并具体公开了该方法包括如下步骤:(s1)将船体上胎板进行对线定位后,将船体上胎板贴合于支撑台架上方;(s2)在船体上胎板与支撑胎架之间设置若干个固定装置;(s3)船体上胎板的自由边伸入固定装置上的槽口内,槽口的顶部与船体上胎板完全贴合,将船体上胎板与支撑胎架固定,固定装置的位于槽口的下方的侧壁与支撑胎架的侧壁固定连接。并且,在船体上胎板上放置压铁,通过压铁使船体上胎板与支撑胎架完全贴合。

4.利用压铁将船板压紧贴合于胎架上,并在胎架的下方安装拉条,然后需把压铁吊运至其他位置进行贴胎安装。但是,吊运时借助起重设备和工人配合完成作业,吊运移动压铁的难度大,容易出现等工的情况,无法保证生产效率。

技术实现要素:

5.为了解决上述问题,本发明的目的在于提供一种用于平面胎架的压紧装置,以解决吊运时借助起重设备和工人配合完成作业,吊运移动压铁的难度大,容易出现等工的情况,无法保证生产效率的问题。

6.本发明的用于平面胎架的压紧装置的技术方案为:

7.用于平面胎架的压紧装置包括压铁、压载工装和转运叉车,所述压铁安装在所述压载工装上,所述压载工装的下部设有叉装通道,以及用于与船板压紧配合的压载面;

8.所述叉装通道的内部设有伸缩支撑结构,所述伸缩支撑结构的上端连接在所述叉装通道的上侧,且所述伸缩支撑结构的下端设有支脚,所述伸缩支撑结构具有回缩状态和伸出状态;

9.在回缩状态时,所述支脚升至所述压载面的上方,以供所述转运叉车进入所述叉装通道内进行叉运;在伸出状态时,所述支脚的底面与所述压载面平齐以压紧船板;

10.所述转运叉车包括叉臂、推拉杆和轮子,所述轮子转动安装在所述叉臂的下侧,所述推拉杆与所述叉臂连接,所述叉臂用于进入所述叉装通道内并与所述支脚顶压配合,以举升转运所述压载工装。

11.进一步的,所述压载工装包括外壳体和多个内撑板,多个所述内撑板呈交叉设置在所述外壳体的内部,且所述内撑板的交叉线沿所述外壳体的高度方向延伸。

12.进一步的,所述外壳体的轮廓形状为长方体形,多个所述内撑板呈网格状交叉布置,其包括多个横向内撑板和多个纵向内撑板;

13.所述横向内撑板沿所述外壳体的宽度方向延伸设置,且多个所述横向内撑板平行间隔均布,所述纵向内撑板沿所述外壳体的长度方向延伸设置,且多个所述纵向内撑板平行间隔均布。

14.进一步的,所述外壳体中还设有中隔板,所述中隔板平行间隔设于所述压载面的上侧,所述中隔板与多个所述横向内撑板、多个所述纵向内撑板固定连接;

15.所述中隔板的下侧还设有多个通道撑板,所述通道撑板沿所述外壳体的长度方向延伸设置,且相邻两个所述通道撑板平行间隔布置构成所述叉装通道。

16.进一步的,所述纵向内撑板设有三个,其中一个所述纵向内撑板位于所述外壳体的纵向中线上,其它两个所述纵向内撑板关于所述外壳体的纵向中线呈对称分布,且位于所述叉装通道的正上方。

17.进一步的,所述伸缩支撑结构为液压油缸,所述中隔板与其他两个所述纵向内撑板的相交位置均设有所述液压油缸,所述液压油缸的伸缩方向沿所述外壳体的高度方向延伸布置。

18.进一步的,所述支脚包括活动压板和加强肋,所述活动压板平行于所述压载面连接在液压油缸的下侧,所述活动压板与所述叉装通道间隙配合,所述加强肋固定连接在所述活动压板的上侧。

19.进一步的,所述外壳体上还设有控制面板,所述控制面板与所述液压油缸的油泵电连接,用于操作所述控制面板以调整所述液压油缸的伸缩动作。

20.进一步的,所述支脚上设有压力传感器,所述压力传感器与所述控制面板电连接,所述压力传感器用于检测所述支脚的压载力,所述控制面板根据检测到的所述支脚的压载力来控制所述液压油缸的伸缩动作。

21.有益效果:该用于平面胎架的压紧装置采用了压铁、压载工装和转运叉车的组合设计,压铁安装在压载工装上,利用压铁和压载工装的重力对船板起到压紧作用,使船板紧密贴合在平面胎架的表面上。其中,压载工装的下部设有叉装通道,当需要移动压铁和压载工装时,先将伸缩支撑结构的支脚升至压载面的上方,方便转运叉车的叉臂进入叉装通道中,再控制伸缩支撑结构的支脚向下伸出并压紧在叉臂上,可利用转运叉车实现灵活的转移操作,相比于吊运移动压铁的难度更小,避免了出现等工的情况,提高了实际生产效率。

22.当压铁和压载工装移动至指定位置时,控制伸缩支撑结构的支脚回缩,使支脚上升至离开叉臂的高度,以便于将转运叉车撤出;然后,控制伸缩支撑结构的支脚向下伸出达到伸出状态,使支脚的底面与压载面平齐以压紧船板,支脚的底面和压载面共同构成了更完整的底面,确保对船板产生均衡且全面的压紧力,兼顾了转运灵活和压胎效果好的优点。

附图说明

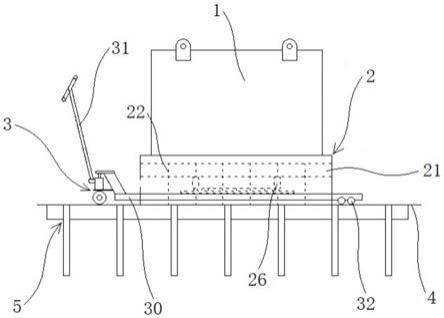

23.图1为本发明的用于平面胎架的压紧装置的具体实施例中用于平面胎架的压紧装置的主视示意图;

24.图2为本发明的用于平面胎架的压紧装置的具体实施例中压载工装(伸缩支撑结构处于伸出状态时)的左视示意图;

25.图3为图2中压载工装在a-a处的截面示意图。

26.图中:1-压铁、2-压载工装;

27.20-叉装通道、21-外壳体、22-横向内撑板、23-纵向内撑板、24-中隔板、25-通道撑板、26-液压油缸、27-活动压板、28-加强肋;

28.3-转运叉车、30-叉臂、31-推拉杆、32-轮子、4-船板、5-平面胎架。

具体实施方式

29.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

30.本发明的用于平面胎架的压紧装置的具体实施例1,如图1至图3所示,用于平面胎架的压紧装置包括压铁1、压载工装2和转运叉车3,压铁1安装在压载工装2上,压载工装2的下部设有叉装通道20,以及用于与船板4压紧配合的压载面;叉装通道20的内部设有伸缩支撑结构,伸缩支撑结构的上端连接在叉装通道20的上侧,且伸缩支撑结构的下端设有支脚,伸缩支撑结构具有回缩状态和伸出状态;在回缩状态时,支脚升至压载面的上方,以供转运叉车3进入叉装通道20内进行叉运;在伸出状态时,支脚的底面与压载面平齐以压紧船板4。

31.并且,转运叉车3包括叉臂30、推拉杆31和轮子32,轮子32转动安装在叉臂30的下侧,推拉杆31与叉臂30连接,转运叉车3的叉臂30用于进入压载工装2的叉装通道20内并与支脚顶压配合,以举升转运压载工装2。

32.该用于平面胎架的压紧装置采用了压铁1、压载工装2和转运叉车3的组合设计,压铁1安装在压载工装2上,利用压铁1和压载工装2的重力对船板4起到压紧作用,使船板4紧密贴合在平面胎架5的表面上。其中,压载工装2的下部设有叉装通道20,当需要移动压铁1和压载工装2时,先将伸缩支撑结构的支脚升至压载面的上方,方便转运叉车3的叉臂30进入叉装通道20中,再控制伸缩支撑结构的支脚向下伸出并压紧在叉臂30上,可利用转运叉车3实现灵活的转移操作,相比于吊运移动压铁的难度更小,避免了出现等工的情况,提高了实际生产效率。

33.当压铁1和压载工装2移动至指定位置时,控制伸缩支撑结构的支脚回缩,使支脚上升至离开叉臂30的高度,以便于将转运叉车3撤出;然后,控制伸缩支撑结构的支脚向下伸出达到伸出状态,使支脚的底面与压载面平齐以压紧船板4,支脚的底面和压载面共同构成了更完整的底面,确保对船板4产生均衡且全面的压紧力,兼顾了转运灵活和压胎效果好的优点。

34.在本实施例中,压载工装2包括外壳体21和多个内撑板,多个内撑板呈交叉设置在外壳体21的内部,且内撑板的交叉线沿外壳体21的高度方向延伸。具体的,外壳体21的轮廓形状为长方体形,多个内撑板呈网格状交叉布置,其包括多个横向内撑板22和多个纵向内撑板23;横向内撑板22沿外壳体21的宽度方向延伸设置,且多个横向内撑板22平行间隔均布,纵向内撑板23沿外壳体21的长度方向延伸设置,且多个纵向内撑板23平行间隔均布。

35.即在长方体形的外壳体21中设有多个横向内撑板22和多个纵向内撑板23,横向内撑板22和纵向内撑板23呈网格状交叉设置,横向内撑板22与纵向内撑板23的交叉线沿外壳体21的高度方向延伸,起到了增强压载工装2的竖向支撑性能,保证了压载工装2能够传递压铁1的重力,且不至于产生压溃变形的问题。

36.其中,外壳体21中还设有中隔板24,中隔板24平行间隔设于压载面的上侧,中隔板24与多个横向内撑板22、多个纵向内撑板23固定连接;并且,中隔板24的下侧还设有多个通

道撑板25,通道撑板25沿外壳体21的长度方向延伸设置,且相邻两个通道撑板21平行间隔布置构成叉装通道20。

37.具体的,纵向内撑板23设有三个,其中一个纵向内撑板23位于外壳体21的纵向中线上,其它两个纵向内撑板23关于外壳体21的纵向中线呈对称分布,且位于叉装通道20的正上方。位于叉装通道20正上方的纵向内撑板23对叉装通道20的顶部起到强化作用,通过转运叉车3移动压铁1和压载工装2时,保证了叉装通道20的结构强度足以承受上方的重压作用。

38.伸缩支撑结构为液压油缸26,中隔板24与其他两个纵向内撑板23的相交位置均设有液压油缸26,液压油缸26的伸缩方向沿外壳体21的高度方向延伸布置。并且,支脚包括活动压板27和加强肋28,活动压板27平行于压载面连接在液压油缸26的下侧,活动压板27与叉装通道20间隙配合,加强肋28固定连接在活动压板27的上侧。通过液压油缸26和活动压板27可将压铁1的部分重力传递至船板4,保证了压载工装2可产生更加均衡完整的压载力,设计加强肋28提高活动压板27的结构强度,确保活动压板27能够整体传递压载力。

39.另外,在外壳体21上还设有控制面板(图中未示出),控制面板与液压油缸26的油泵电连接,用于操作控制面板以调整液压油缸26的伸缩动作。支脚上设有压力传感器,压力传感器与控制面板电连接,压力传感器用于检测支脚的压载力,控制面板根据检测到的支脚的压载力来控制液压油缸26的伸缩动作。

40.在撤出转运叉车3后控制液压油缸26伸出动作,利用压力传感器来检测活动压板27对船板4产生的压载力,当压载力大于压铁1重力的四分之一且小于压铁1重力的四分之三之间的任意数值时,可控制液压油缸26停止继续伸出,通过液压油缸26的活动压板27、压载工装2的压载面共同分担了压铁1和压载工装2的重压力。

41.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1