一种变电站轨道机器人系统的控制方法与流程

1.本发明属于变电站巡检技术领域,尤其涉及一种变电站轨道机器人系统的控制方法。

背景技术:

2.电力系统是国家建设的基础,是国民经济的命脉所在。随着国家经济的快速发展、居民生活冰平的迅速提高,电需求持续增加,发电厂、变电站及配套线路被大量建设。

3.变电站作为电网的核心环节,担负着所在区域的供电任务。变电站具有数目巨大、地域分布广且很多地处人烟稀少区域的特点,给维护管理带来了诸多不便。随着变电站自动化程度的提高,无人值守模式在电力系统得到大力推广,为力部门节约了人力资源、提高了管理效率、提升了经济效益。

4.因此变电站自动远程监控逐渐成为一种趋势。目前存在一种变电站轨道监控机器人,在变电站内安装轨道,机器人挂载在轨道上,机器人上搭载有摄像头、气体传感器、温度传感器、红外传感器等各种探头,通过机器人在轨道上移动,实现了变电站内部设备的巡检监控。

5.从目前的巡检方式来看,变电站内的轨道都是单线轨道,一般为s形结构,轨道布置在设备附近,机器人挂载在轨道上按照轨道路线往复行走巡检,沿线的各设备逐一监测。但是变电站内不同设备的重要程度、发生故障的重点时间段都不同,甚至城市天气对设备的监控要求也有影响。因此目前的巡检方式无法及时发现问题,不能预测需要特定时间段需要重点监测的设备。而且对于面积比较大的变电站,轨道长度较长,完成一次完整巡检耗时较长,这也进一步造成了无法及时发现设备问题,存在明显安全隐患。

技术实现要素:

6.鉴于上述问题,本发明的目的在于提供一种变电站轨道机器人系统的控制方法,旨在解决现有变电站轨道机器人无法及时发现设备问题的技术问题。

7.本发明采用如下技术方案:

8.所述变电站轨道机器人系统包括网格布置的网格轨道,以及挂载在网格轨道上的机器人,所述控制方法包括下述步骤:

9.步骤s1、建立网格轨道的轨道图,将变电站内需要巡检的设备以设备点的形式标定在轨道图上,其中设备点的属性有设备点在轨道图中的位置坐标以及机器人在该设备点对设备的巡检设置参数;

10.步骤s2、当接收到巡检触发指令后,更新变电站内各设备的巡检热力值并反应在轨道图设备点上;

11.步骤s3、选择巡检热力值最大的若干设备点;

12.步骤s4、生成一条经过所选设备点的位置坐标的巡检路径;

13.步骤s5、控制机器人按照巡检路径对设备进行巡检,具体每经过一个设备点时执

行设备点的巡检设置参数;

14.步骤s6、当执行完当前巡检路径后,自动发出巡检触发指令。

15.进一步的,所述步骤s1中,以网格轨道建立坐标系,得到网格轨道的轨道图。

16.进一步的,所述步骤s2中,更新变电站内各设备的巡检热力值并反应在轨道图设备点上的具体过程如下:

17.按一天的时间段统计变电站内各设备的历史故障数据得到设备在当前时间的历史故障参数;

18.统计变电站内各设备的连续未巡检参数,所述连续未巡检参数是设备连续未巡检次数的函数,次数越多,函数值越大;

19.取设备固有等级参数、设备历史故障参数以及连续未巡检参数的乘积为设备的巡检热力值;

20.将巡检热力值展示在轨道图相应的设备点上。

21.进一步的,所述步骤s2中还需要更新设备的天气影响参数,具体根据当地天气预报数据更新受天气影响设备的天气影响参数,不受天气影响设备的天气影响参数为1,取备固有等级参数、设备历史故障参数、连续未巡检参数以及天气影响参数的乘积为设备的巡检热力值。

22.进一步的,步骤s1中所述设备点的属性还包括巡检时间,步骤s1中还包括:设置单次巡检的最大时间阈值。

23.进一步的,所述步骤s3具体过程如下:

24.根据设备点的巡检热力值从大至小依次选择设备点,每选择一个设备点时,统计已选设备点的巡检时间总和;

25.直至选择到第i+1个设备点统计到的巡检时间总和刚好大于所述最大时间阈值,保留选择的前i个设备点。

26.进一步的,所述步骤s4中生成巡检路径是经过所选设备点位置坐标的最短路径。

27.进一步的,所述控制方法包括:

28.将轨道图返回至后台监控显示终端显示,且设备点根据不同的巡检热力值以相应颜色和大小的斑点在轨道图上显示。

29.进一步的,连续未巡检参数其中x是设备连续未巡检次数,k为调整系数,k不小于0.6。

30.本发明的有益效果是:本发明通过将变电站内的轨道布置成网格状,方便机器人可以快速从一个地点移动到另一地点;而且通过建立巡检热力值模型,根据巡检热力值的大小按预定方法进行巡检设备,此模型考虑到了变电站设备反应重要程度的固有等级、设备的历史故障信息、天气影响以及设备是否最近已经巡检过信息,同时将现有的一次长时间的完整巡检划分为短时间的连续单次巡检,通过更新巡检热力值,每次巡检数值较大的若干个设备,可以尽可能快速发现问题,避免出现严重事故。

附图说明

31.图1是本发明实施例提供的轨道图示意图;

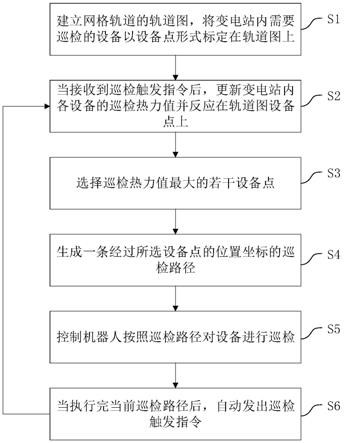

32.图2是本发明实施例提供的变电站轨道机器人系统的控制方法的流程图;

33.图3是本发明实施例提供的连续未巡检参数函数的曲线图。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

35.为了说明本发明所述的技术方案,下面通过具体实施例来进行说明。

36.图1示出了本发明实施例提供的变电站轨道机器人系统的控制方法流程,为了便于说明仅示出了与本发明实施例相关的部分。

37.如图2所示,本实施例提供的变电站轨道机器人系统的控制方法包括下述步骤:

38.步骤s1、建立网格轨道的轨道图,将变电站内需要巡检的设备以设备点的形式标定在轨道图上,其中设备点的属性有设备点在轨道图中的位置坐标以及机器人在该设备点对设备的巡检设置参数。

39.目前变电站大部分是s型轨道,机器人在s型轨道上按照既有路径进行设备逐个巡检,巡检内容包括视频录像、设备显示图像识别、敏感气体检测等等。这种轨道设计不便于机器人从一个设备位置出快速移动到另一设备位置处,会影响机器人检测效率,因此目前的轨道设计只适应于单轨道设计的变电站。

40.本实施例设置网格轨道,如图1所示,标记a为网格轨道,黑色原点为标记b,是设备映射到轨道上的设备点。一个设备的设备点是机器人对该设备进行监测的移动点位,即当一个设备需要监测时,机器需要移动至对应的设备点进行监测。

41.在轨道图中,设备点以圆形斑点形式展现。作为一种优选方式,该轨道图可以通过网络传输至后台监控显示终端显示,后台人员可以实时观察当前机器人的工作状态,以及正在监测的设备对象。

42.为了方便后续计算和操作,可以以网格轨道建立坐标系,这样每个设备点都有对应的位置坐标,通过坐标计算即可计算出任意两个设备点的距离。轨道图中的设备点具有如下属性,包括设备点在轨道图中的位置坐标以及机器人在该设备点对设备的巡检设置参数。后台人员通过点击设备点可以对设备的巡检设置参数进行修改,甚至可以对设备点的位置坐标进行修改。另外设备点的属性进一步还可以包括巡检时间,即机器人对该设备进行监测所需要的时间。由于各设备的重要程度不用,监测方案不同,因此设备的巡检时间可能存在差异。因此可以将巡检时间也添加到设备点的属性中去,供后续使用。

43.步骤s2、当接收到巡检触发指令后,更新变电站内各设备的巡检热力值并反应在轨道图设备点上。

44.在变电站的轨道机器人巡检中,花费时间最多的是机器人对各设备的检测时间,即所述巡检时间,而机器人在两个设备点的移动时间一般是大幅小于巡检时间。

45.在现有的s型轨道中,常规的一次完整巡检需要很长时间,导致机器人不能及时对最需要巡检的设备进行检测,增加了检测安全风险。本实施例采用了连续多次短时间巡检方案。每次巡检结束后自动触发巡检触发指令进行下一次巡检。使得每次巡检的几个设备都是当前最需要巡检的设备,提高了快速发现设备故障的概率,整体上能够明显提高变电

站安全性。

46.而设备当前需要巡检的需求紧急程度通过巡检热力值反应,即当前越需要巡检的设备的巡检热力值越高。本实施例中,巡检热力值与设备最近是否已经巡检、设备的历史故障数据、设备本身固有的重要程度等级相关。特别是在不同一天不同时间段内的历史故障数据更相关。下面针对这些相关数据进行详细说明。

47.对于设备的历史故障数据,每个设备的工作情况在历史数据中都有记录,记录了故障时间、故障内容等。将一天24小时划分为多个时间段,时间段可以是等间隔时间段,如每隔4小时为一个时间段,统计各设备在各个时间段的历史故障数据,当然也可以不等间隔时间段,可以变电站设备的工作高峰和低谷划分相应间隔。将设备的历史故障数据转换成设备的故障率,根据不同时间段的历史故障率数据转换成历史故障参数。本实施例中,历史故障率与历史故障参数为正比关系,假设在设备在时间段t内的历史故障率为ρ(t),对应的历史故障参数w=n

×

ρ(t)。n取值300

‑

800比较合适。

48.对于设备最近是否已经巡检,一般情况下,可以针对每个设备设定一个计时器,当设备当前巡检完毕后,计时器清零,将计时器的计时时间转换为对于的参数。但是由于设备数量较多,而且计时器的计时时间与对应参数的映射关系很难实际且准确标定,而且实际上也无需针对具体的计时时间映射到分秒进行映射。为了简化统计,由于本发明是短时间多次连续巡检,只需统计设备连续未巡检次数即可,将次数映射为连续未巡检参数,这样大大降低了统计复杂度,总体映射关系是次数越多,函数值越大。

49.因为前述步骤s1中已经说明,设备点的属性包括巡检时间,因此这里作为一种优选方式,在步骤s1中还可以设置单次巡检的最大时间阈值,一次巡检的最大时间阈值为t,t取值可以为1,单位为小时,假设在当前设备q已经巡检完成,那么设备q对应的连续未巡检次数的值为0。经过下一次巡检后(时间不超过t,此次未巡检设备q),设备q对应的连续未巡检次数更新为1,按照此方式可统计各设备的连续未巡检次数,然后将次数至通过函数映射为连续未巡检参数。

50.具体的,如图3所示,本实例中设置连续未巡检参数其中x是设备连续未巡检次数,为自然数,k为调整系数,k不小于0.6,这里log指对数是以10为底。

51.对于设备本身固有的重要程度等级,可以用设备固有等级参数u表示。需要对变电站内各设备的重要程度划分等级,一般划分为5个左右的等级比较合适,然后将每个等级映射为一个设备固有等级参数。比如下表所示:

52.等级u值d10.5d21d32d44d56

53.最后取设备固有等级参数、设备历史故障参数以及连续未巡检参数的乘积为设备的巡检热力值,即巡检热力值p=u

×

w

×

r,可见,当x=0时,r=0,p值为0,此含义是,当前设

备巡检一次后,下次巡检不会再次巡检该设备。由于设置的单次巡检最大时间阈值也不大,因此根据实际要求,无需短时间内连续两次对同一设备进行巡检。而且近几次未巡检(4次以内),r值变化幅度较小,r值通过函数log(x+1)表示也比较贴合实际,在大于4次后,r值会有明显变化,因此即便是等级较低的设备,如果长时间未巡检,其r值在后期会变化非常明显,巡检热力值会逐步增加,直至达到巡检要求,不会存在设备未巡检的问题。

54.另外,在实际工作过程中,变电站的有些设备还运行工况还与当地的天气有关,针对一些极端天气,有些设备需要重点关注,因此可进一步根据当地的天气预报数据调整巡检热力值。具体的,对于不受天气影响设备的天气影响参数设置为1,受天气影响设备设置对应的天气影响参数z即可,在1<z≤6的范围内具体选择z值,这样巡检热力值p=u

×

w

×

r

×

z。

55.最后将巡检热力值展示在轨道图相应的设备点上。具体可以根据不同的巡检热力值以相应颜色和大小的斑点在轨道图上显示,在后台工作人员可以根据设备点斑点颜色和大小直观了解设备需要巡检的重要程度。

56.步骤s3、选择巡检热力值最大的若干设备点。

57.本步骤可以选择特定数量的设备点,比如每次巡检选择巡检热力值前几的设备,此方式虽然简单,但是每次巡检总时间不可控,可能每次存在一次巡检时间过长的问题。为了避免单次巡检时间过长,前述已经说明了可以设置单次巡检最大时间阈值,在得到轨道图各设备点的巡检热力值每次巡检结束后自动更新。

58.具体操作时,根据设备点的巡检热力值从大至小依次选择设备点,每选择一个设备点时,统计已选设备点的巡检时间总和,直至选择到前i个设备点统计到的巡检时间总和小于或等于所述最大时间阈值,而前i+1个设备点统计到的巡检时间总和又大于所述最大时间阈值,保留选择的前i个设备点。

59.本步骤只统计各个所选择设备的巡检时间总和,不考虑机器人从一个设备点移动到另一个设备点的时间消耗。因为前述已说明,相较于巡检时间,机器人的移动时间是大幅小于巡检时间,而且统计时间时连接各设备点的路径距离也未确定,也无法确定。因此不统计移动时间不会对单次巡检总时间有明显影响。

60.步骤s4、生成一条经过所选设备点的位置坐标的巡检路径。

61.在选择好各设备点后,生成一条经过所有设备点的巡检路径即可,优选最短路径。巡检路径包括起始设备点和结束设备点。

62.步骤s5、控制机器人按照巡检路径对设备进行巡检,具体每经过一个设备点时执行设备点的巡检设置参数。

63.步骤s6、当执行完当前巡检路径后,自动发出巡检触发指令。

64.控制机器人行走至起始设备点,并按照巡检路径对各设备进行逐一巡检,具体执行移动到每个设备点执行相应的巡检设置参数即可。一条路径巡检完成后,自动发出巡检触发指令,更新轨道图进行下一次巡检。

65.因此,本发明方案提供了一种机器人巡检合理的控制方法,通过巡检热力值反应各设备的需要巡检的需求程度,通过设计巡检热力值合理计算方法,能够保证每次巡检的设备都是当前需要重点关注的设备,能够提高及时发现故障设备的概率。当接收到停止巡检指令后,结束巡检。

66.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1