一种标本冷冻切片刀具的制作方法

1.本发明涉及机加工领域,具体为一种标本冷冻切片刀具。

背景技术:

2.本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

3.冷冻切片是一种在低温条件下使组织快速冷却到一定硬度,然后进行切片的方法,通过将完整的标本整体冷冻后进行切片,通过获取每一片的图像数据经3d重构后形成虚拟的数字图像用于医学教学、研究等领域,能够节省标本资源,已逐步在医学研究以及教学领域逐步推广。

4.冷冻后标本利用切片设备完成断面切割,切割后获取断面图像数据经3d重构形成虚拟的标本数据。当切片设备为铣床时,通过铣刀动作完成标本断面铣切作业,铣刀在加工金属或非金属材料时,能够加工出表面粗糙度在ra6.4的平面,而这个表面粗糙度难以满足标本断面图像数据的获取,存在大量的加工痕迹(刀痕),导致断面图像数据清晰度较差,而标本铣切后的断面不能通过研磨获得较低的表面粗糙度,研磨会加热标本断面使内部组织软化从而改变标本组织结构,还会对标本断面产生损耗,进而导致后续的断面图像数据难以进行3d重构。

5.与此同时,标本在冷冻后铣切,标本不同于铣切加工中常见的金属或非金属材料,其内部质地并不均匀,标本骨骼区域硬度高而皮肤和脂肪层附近韧性较强,导致铣刀的磨损不均匀,容易发生切削刃崩裂。

技术实现要素:

6.为了解决上述背景技术中存在的技术问题,本发明提供一种标本冷冻切片刀具,在已有的apkt1604刀片的基础上,利用金刚石作为刀具的刀尖,提高3%的前角角度,到3~5

°

,减小6%的后角角度,到3~5

°

,在主切削刃下磨削出一横刃,配合前角和后角使刀具在铣切时兼具修光特点,从而一次铣切后获得表面粗糙度ra0.8以下的断面,满足后续的图像采集过程。

7.为了实现上述目的,本发明采用如下技术方案:

8.本发明的第一个方面提供一种标本冷冻切片刀具,包括位于刀具本体一角的刀尖,刀尖具有切削刃和横刃;切削刃的前角角度范围为3

°

~5

°

,后角角度范围为3

°

~5

°

。

9.刀尖连接在刀具本体上形成方型。

10.刀尖连接在刀具本体上形成铣刀。

11.刀尖材质为金刚石。

12.横刃宽度不大于0.3mm。

13.横刃的后角不大于3

°

。

14.横刃的后角为横刃刃口与切削刃刃口之间的夹角。

15.前角为,在正交平面中测量的,刀具前面与基面之间的夹角。

16.后角为,在正交平面中测量的,刀具后面与切削平面之间的夹角。与现有技术相比,以上一个或多个技术方案存在以下有益效果:

17.1、通过前角和后角的角度设置,使得刀具切削性能大幅提升,表面粗糙度可以达到ra0.8以下,配合横刃的修光作用,可以进一步提高刀具铣切加工时的断面成型质量,使铣切后的断面表面粗糙度达到ra0.4的镜面效果,从而满足标本铣切后的断面成型质量,有利于后续的图像采集作业。

18.2、针对同一切削面上,存在不同硬度的内容物(标本内部的骨骼、肌肉组织以及皮肤等),采用金刚石作为刀尖,铣切寿命延长,磨损后刃尖部位只是磨钝,减少或避免崩裂现象。

19.3、刀尖与刀具本体采用两种材质,避免的整体特种材质时的加工难度,也降低了生产成本,利于大批量的加工制造。

附图说明

20.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

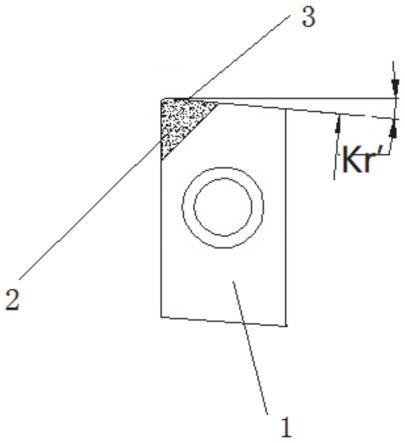

21.图1(a)是本发明一个或多个实施例提供的刀具主视结构示意图;

22.图1(b)是本发明一个或多个实施例提供的刀具俯视结构示意图;

23.图1(c)是本发明一个或多个实施例提供的刀具侧视结构示意图;

24.图2是本发明一个或多个实施例提供的刀具前角和后角的示意图;

25.图3是现有技术中铣切加工后的工件表面粗糙度效果图;

26.图4是采用本发明一个或多个实施例提供的刀具铣切加工后的工件表面粗糙度效果图;

27.图中:1、刀具本体,2、刀尖,3、横刃。

具体实施方式

28.下面结合附图与实施例对本发明作进一步说明。

29.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

30.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

31.标本(可以是动物或人体),经包埋后形成规则物体,置于切片设备(例如铣床)中进行冷冻切片作业,通过获取每一片的图像数据(可以是横断面、纵断面或矢断面)经3d重构后形成虚拟的数字图像(例如虚拟的数字人)用于医学教学、研究等领域,能够节省标本资源。

32.冷冻后的标本形成规则物体,利用铣床完成断面铣切,每铣切一次,则采集一次图

像数据,一具标本全部铣切完毕后获取的图像数据经3d重构后形成虚拟的标本数据,虚拟数据能够展示标本中各器官、组织的名称及信息等内容,最终用于教学与研究领域。

33.对于铣切而言,标本是内部质地不均匀的物体,不同于铣切作业常见的金属或非金属材料,其内部兼具软硬度不同的材质,最硬的局部莫氏硬度可达3(例如骨骼),最软的部位又具有较高的韧性(例如皮肤、毛发),则存在以下问题:

34.1.内部质地不均匀,需要铣刀刀片具有很好的切削性能,还要保证足够的硬度,同时还要有修光作用。

35.2.标本整体外部包裹冰块,不易固定,且脆性极大,如果刀片的切削冲击力过大,会造成整体移位或者破裂,甚至破坏标本。

36.3.通常的铣削加工表面粗糙度可以达到ra6.4(如图3所示),而标本断面的表面粗糙度要达到镜面级,即ra0.8以下才能满足后续图像采集的要求,这是研磨作业中使用磨床才能达到的精度,而标本断面无法研磨,则要求铣刀在一次铣切后就能够达到ra0.8以下的表面粗糙度,这就要求刀片能够同时满足高硬度、高韧性和高切削性能的特点。

37.因此,以下实施例提出一种标本冷冻切片刀具,在已有的apkt1604刀片的基础上,利用金刚石作为刀具的刀尖,延长15%的主切削刃长度,提高3%的前角角度,到3~5

°

,减小6%的后角角度,到3~5

°

,从而调整刀片前面和后面(即前刀片和后刀面)的角度;在主切削刃下设有一横刃,配合前角和后角使刀具在铣切时兼具修光特点,从而一次铣切后获得表面粗糙度ra0.8以下的断面,满足后续的图像采集过程。

38.名词解释:

39.基面(pr):通过切削刃选定点,垂直于主运动方向的平面。通常,它平行(或垂直)于刀具上的安装面(或轴线)的平面。例如:普通车刀的基面pr,可理解为平行于刀具的底面。

40.切削平面(ps):通过切削刃选定点,与切削刃相切,并垂直于基面pr的平面。它也是切削刃与切削速度方向构成的平面。通俗地说,切削平面就是切削刃沿垂直于基面的方向延伸,所构成的平面。也就是说,"切削面"就是所需要用刀具加工的那个面,"基面"就是所加工工件的那个基准面。基准面是中心,切削面和正交平面都需要有基准。

41.正交平面(po):通过切削刃选定点,同时垂直于基面pr与切削平面ps的平面。

42.基面、切削平面、和正交平面它们的相互关系是:都是垂直的关系。基准面是中心,切削面和正交平面都是由基准出发,没有基准就不可能准确做出切削面和正交平面。

43.以下实施例以人体标本为例,标本轴线方向指人体标本头顶至脚底的方向。

44.以下实施例中涉及的刀片(铣刀),指方型的铣刀刀片,使用时,多组刀片均匀布置在刀盘圆周方向上,刀盘旋转使多个铣刀沿刀盘圆心旋转运动形成一纵向平面,该纵向平面沿标本的轴线方向给进一次,实现一次铣切,例如每一次给进1mm,铣切掉标本轴向方向1m m的厚度(或是刀盘静止,而标本沿轴线方向运动实现给进);铣切过程中,刀盘旋转形成的纵向平面沿水平方向平移,由标本一侧运动至另一侧完成铣切。

45.实施例一:

46.如图1所示,一种标本冷冻切片刀具,包括位于刀具本体1一角的刀尖2,刀尖具有切削刃和横刃3;切削刃的前角角度范围为3

°

~5

°

,后角角度范围为3

°

~5

°

。

47.刀尖材质为金刚石。

48.刀具中的各角度如图2所示:

49.前角γo:前面与基面之间的夹角,在正交平面中测量。前角决定切削刃的锋利程度和强度,前角越大,刀具越锋利。增大刀具的前角能够减少切削变形,减小切削应力和切削功率,从而提高切削速度;本实施例中的前角角度范围为3

°

~5

°

;本实施例在已有的apkt1604刀片的基础上提高3%的前角角度到3~5

°

,冷冻状态的标本具有脆性,增大前角减少切削变形应对标本的脆性,同时减少标本加工面周围的变形,间接的提高了标本断面的光洁度(表面粗糙度下降)。

50.铣刀的前角γo可分解为径向前角(侧前角)γf和轴向前角(背前角)γ

p

;

51.径向前角γf指前面和基面间的夹角,在背平面中测量,径向前角决定切削刃的强度和切屑的流向,影响切削分力的大小和切削后工件的表面质量。本实施例中的径向前角的角度范围为3

°

~5

°

。

52.轴向前角γ

p

指前面和基面间的夹角,在假定工作平面中测量,轴向前角决定刀具的刀齿强度和切削力大小。本实施例中的轴向前角的角度范围为3

°

~5

°

。

53.本实施例中,径向前角γf影响切削功率;轴向前角γ

p

则影响切屑的形成和轴向力的方向,当γ

p

为正值时,铣切加工中工件(标本)产生的切屑飞离加工面。

54.后角αo:后面与切削平面之间的夹角,在正交平面中测量;后角用于减小后面与工作表面间的摩擦,并与前角决定切削刃的锋利和强度,本实施例中的后角角度范围为3

°

~5

°

;后角增大,则刀具刃口强度降低,后刀面磨损面积逐渐减小。刀具后角过大后,切削振动加强。后角的作用是为了减小主后刀面与工件加工表面之间的摩擦以及主后刀面的磨损。但后角过大,刀刃强度下降,刀具导热体积减小,反而会加快主后刀面的磨损。本实施例在已有的apkt1604刀片的基础上减小6%的后角角度到3~5

°

,使刃口强度提高。

55.刃倾角λs:主切削刃与基面间的夹角,在基面中测量,用于控制切屑流向,影响切削刃强度和切削分力的大小。本实施例中的刃倾角的角度范围为3

°

~5

°

。

56.主偏角kr:主切削平面与假定工作平面间的夹角,在基面中测量,主偏角影响刀尖2的强度,切削分力之间的比例,工件(标本)表面的形状和切削刃参加切削的长度。本实施例中的主偏角的角度范围为87

°

~89

°

。

57.副偏角kr':副切削平面与假定工作平面间的夹角,在基面中测量,副偏角用于减小副切削刃、副后面与工件(标本)已加工表面的摩擦力,从而影响铣切后工件(标本)的表面粗糙度。本实施例中的副偏角角度范围为3

°

~5

°

。

58.具体的:

59.在原有apkt1604刀片的基础上,需要进一步提高刀片更换安装时的定位精度,和更换后继续的加工精度,使刀片具有良好的互换性,降低更换刀片的工艺难度,减少辅助时间。

60.其次,在选取刀尖材质时,需要保证足够的硬度,同时具有良好的可加工性,兼具经济性。

61.通过试验,在采用apkt1604刀片主体的基础上,在原刀尖部位打磨出一处平台,对大块整体的金刚石晶体进行切割,形成小块连接在平台处形成本实施例的刀尖2,再对刀尖部分打磨成专属角度,形成本实施例中的切削刃。

62.本实施例中的刀片中心孔经研磨后,定位更准,替换更方便。在更换新刀片后减少

刀尖重新校对时间和辅助时间一半以上,极大的提高工作效率,并且保证替换后的定位精度与加工精度。

63.金刚石做刀尖能够刃磨出很锋利的刃口,得到较好的加工表面,硬度可以达到10000hv以上,可以切削硬质合金及工业陶瓷等高硬度工件,满足标本冷冻后内部质地硬度不均匀对刀尖的冲击和磨损。

64.刀具角度方面,在原apkt1604的刀片参数基础上,延长15%的主切削刃;提高3%的前角角度,到3~5

°

;减小6%的后角角度,到3~5

°

;调整刀片前面和后面(即前刀片和后刀面);在主切削刃下磨削出一个约0.3mm的横刃,使之同时兼具修光特点。

65.通过大量的试验,修正各角度参数,使之达到最佳效果,本实施例刀具具有的性能数据如表1所示:

66.表1:刀具性能数据

[0067][0068]

关于横刃的修光作用,金属具有一定的延展性,铣切过程中横刃通过后角产生挤压作用,提高表面粗糙度,本实施例中横刃后角为-3

°

(即横刃3的刃口与切削刃刃口之间的夹角角度,该夹角中的切削刃刃口一边以切削刃刃尖为圆心,沿顺时针方向旋转3

°

形成横刃3刃口一边,因此数值上为负,也称为负横刃)。

[0069]

横刃的修光作用,将其应用在本实施例的刀片中,从而进一步提高铣切后获得的标本断面光洁度,标本在冷冻后整体硬度低于金属材料,标本肌肉组织的韧性在冷冻后呈现一定延展性,配合前角和后角,能够利用同样的加工原理在标本断面获得表面粗糙度达到ra0.4的加工面,进而满足后续图像采集过程中对断面光洁度的要求。

[0070]

在本实施例中,由于在同一切削面上,存在不同硬度的内容物(标本内部的骨骼、肌肉组织以及皮肤等),现有技术的刀具的硬度仅仅坚持70余层次的切削,表面质量就会出现明显的下降,刃尖出现崩碎现象时有发生。而依据测试,本实施例的刀具在切削3000+层次后,表面质量出现轻微降低,刃尖部位通常只是磨钝,极少出现崩碎现象。

[0071]

通过增大前角,减小后角,使得刀具切削性能大幅提升,表面粗糙度可以达到ra0.8以下;通过负横刃的修光作用,可以进一步提高整体的表面粗糙度值达到ra0.4的镜面效果(如图4所示),从而满足标本铣切后的断面成型质量,有利于后续的图像采集作业。

[0072]

刀尖与刀具本体由于采用的是局部焊接工艺,避免的整体特种材质使用的加工难度,也降低了生产成本,利于大批量的加工制造,进一步降低成本。

[0073]

本实施例的刀具,由于具有较高的硬度和耐磨性,在高温下不与铁族金属起反应的化学惰性,除应用于冷冻标本的铣切之外,还可以应用于如淬硬钢、高合金耐磨铸铁、高

温合金、高速钢、表面喷焊材料、烧结金属材料等高硬度材料及难加工材料的切削加工。

[0074]

例如:

[0075]

(1)加工淬硬钢,可起到以铣代磨的效果,由于切削深度比磨削深度大十几倍以上,因此加工效率高,表面不产生积屑瘤。(2)加工高合金(含钨或铬18%)耐磨铸铁,切削速度较硬质合金刀具提高10倍以上,切削效率提高4倍以上。

[0076]

(3)加工高钴铬钼耐蚀耐热合金,依据测试,切削速度为160m/min,是硬质合金刀具的8倍。

[0077]

(4)加工热喷涂(喷焊)材料,表面喷焊件无法用磨削加工,而用硬质合金刀具切削效率极低,改用本实施例的刀具后可提高加工效率,节省加工费用。本实施例的刀具还可用于有色金属的精密切削及烧结金属的切削加工等。

[0078]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1