一种气压式柱塞组件弹簧预紧力测量与装配装置的制作方法

1.本发明属于航空在线装配测量领域,涉及一种气压式柱塞组件弹簧预紧力测量与装配装置。

技术背景

2.装配转子柱塞组件装配过程中,转子孔中预先安装弹簧,插入顶杆后,需要压缩弹簧到一定的位移范围后,再安装垫片,并开展下一步装配工作。现有的装配过程中,通常事先计算出弹簧的压缩量,然后设置弹簧长度压缩位置,装配时压缩弹簧到标记位置后再安装垫片。使用该方法时,对弹簧零件的一致性要求很高,极大地增加了弹簧的生产成本。

3.为此,需要设计一种在装配状态下就可以进行弹簧压缩力大小测量,并能装配垫片的工装,该工装还能保持压力范围稳定,结构简单易于维护、操作。

技术实现要素:

4.本发明的目的:提供一种结构简单、测量结果可靠、使用方便的柱塞组件弹簧预紧力测量结构。

5.本发明的技术方案是:

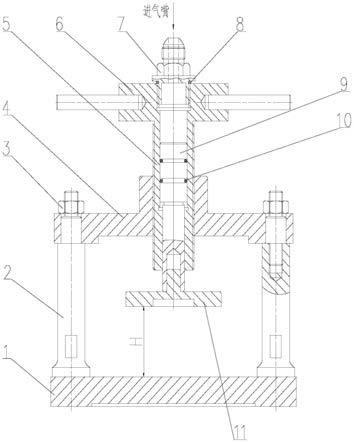

6.一种气压式柱塞组件弹簧预紧力测量与装配装置,所述结构包括底座1、支架2、固定板4、活塞组件6、进气组件7;

7.底座1与固定板4通过支架2固定连接,进气组件7安装到活塞组件6的进气口上,活塞组件6装配到固定板4上,活塞组件6端面到底座1中产品放置面的距离为h,h为产品工艺要求高度值,经进气组件7引入压缩气体。

8.进一步,所述活塞组件6包括活塞筒5、活塞杆9、压头11、密封圈10;

9.所述的活塞杆9设置活塞筒5内,并可在活塞筒5内上下移动,压头11连接在活塞杆9端部,可随活塞杆9同步移动,所述的密封圈10设置在活塞筒5与活塞杆9之间。

10.进一步,活塞筒5由带外螺纹的圆柱体b与实体c连接组成,活塞筒5中间依次开有同轴的螺纹孔e、光孔d、光孔a,光孔d直径大于光孔a直径;

11.活塞杆9由圆柱体g与圆柱体k组成,圆柱体g端面开有盲孔f,圆柱体k外圆柱面开有多个环槽,用于安装密封圈10;

12.密封圈10与活塞杆9上环槽适配;

13.活塞杆9的圆柱体g装配到活塞筒5的光孔a中,间隙配合;活塞杆9的圆柱体k装配到活塞筒5的光孔d中,间隙配合。

14.进一步,圆柱体k直径大于圆柱体g直径。

15.进一步,实体c是圆柱体或者长方体;

16.压头11由圆柱体n与圆柱体m连接组成,圆柱体n与活塞杆9中盲孔f相配合,圆柱体m端面开有可让开产品压紧面干涉位置的圆形沉孔。

17.进一步,所述底座1为长方体或者圆柱体,端面上安装支架2,支架2与放置在底座1

上的产品不干涉,底座1与支架2之间固定连接且无相对移动,固定板4支架2通过螺母3固定,固定板4支架2之间无相对移动。

18.进一步,所述进气组件7安装在活塞筒5的螺纹孔e上,进气组件7与活塞筒5的螺纹孔e之间设置垫圈8,在压力下不泄露气体,且进气组件7外有气压指示表。

19.进一步,所述固定板4中间为带有内螺纹的结构,所述带有内螺纹的结构尺寸与活塞筒5外螺纹结构尺寸相配合。

20.本发明的有益效果:本发明的装置结构中底座1与固定板4通过支架2固定连接,进气组件7与活塞组件6连接后装配到固定板4中,调节活塞组件6端面到底座1中产品放置面的距离h,并固定活塞组件6与固定板5,经进气组件7引入一定压力波动范围的压缩气体,观察活塞组件6端面与被测试产品之间位移情况,并对柱塞组件弹簧预紧垫片进行调整。本发明利用普通气源解决了装配场合中对柱塞组件中转子弹簧的预紧力的在线测量问题,且方案简单、可靠。

21.该结构采用f=p﹡s原理,利用现场压缩气体作用于活塞杆端面来实现持续的弹簧压缩力大小控制。针对不同结构与外形的装配转子柱塞组件工艺要求,可以通过控制进气压力来实现不同的压缩力加载,测试过程中可以通过更换活塞组件6中的压头11,实现多个型号柱塞组件弹簧压压力测量与调整。减少了该类型装配工装的数量,缩短了产品研发制造周期,节省大量的研发费用。

附图说明

22.图1是本发明气压式柱塞组件弹簧预紧力测量装置的结构示意图;

23.图2是本发明活塞组件(6)中活塞筒(5)的结构示意图;

24.图3是本发明活塞组件(6)上活塞筒(5)中实体c的结构示意图;

25.图4是本发明活塞组件(6)中活塞杆(9)的结构示意图;

26.图5是本发明活塞组件(6)中压头(11)的结构示意图;

27.图6是本发明固定板(4)的一种结构的主视图;

28.图7是本发明固定板(4)的一种结构的俯视图;

29.其中,1—底座、2—支架、3-螺母、4—固定板、5—活塞筒、6—活塞组件、7—进气组件、8-密封圈、9—活塞杆、10—密封圈、11—压头。

具体实施方式

30.下面通过具体实施方式对本发明作进一步的详细说明。

31.如图1所示,一种气压式柱塞组件弹簧预紧力测量与装配夹具,所述结构包括底座1、支架2、固定板4、活塞组件6、进气组件7。

32.底座1与固定板4通过支架2固定连接,进气组件7与活塞组件6连接后装配到固定板4中,调节活塞组件6端面到底座1中产品放置面的距离h,并固定活塞组件6与固定板5,经进气组件7引入一定压力波动范围的压缩气体,观察活塞组件6端面与被测试产品之间位移情况,并对柱塞组件弹簧预紧垫片进行调整。

33.所述活塞组件6由活塞筒5、活塞杆9、压头11、密封圈10组成;

34.如图3所示,活塞筒5由带外螺纹的圆柱体b与实体c组成,活塞筒5中间依次开有同

轴的螺纹孔e、光孔d、光孔a,光孔d直径大于光孔a直径;

35.如图4所示,活塞杆9由圆柱体g与圆柱体k组成,圆柱体g端面开有盲孔f,圆柱体k外圆柱面开有多个环槽,用于安装密封圈10;

36.密封圈10与活塞杆9上环槽适配;

37.所述圆柱体g直径小于光孔a直径,圆柱体k直径大于圆柱体g直径,且圆柱体k与光孔相配合;

38.所述活塞杆9只能从活塞筒5一端进入,且能在活塞筒5内滑动;

39.如图2所示,所述实体c可以是圆柱体或者长方体;

40.如图5所示,所述压头11有圆柱体n与圆柱体m组成,圆柱体n与活塞杆9中盲孔f相配合,圆柱体m端面开有可让开压紧面干涉位置的圆形沉孔;

41.所述底座1为长方体或者圆柱体,端面上安装支架2,支架不干涉产品放置在底座1上,底座1与支架2之间固定连接且无相对移动,固定板4支架2之间无相对移动;

42.所述进气组件7安装在活塞筒5上螺纹孔f位置,在压力下不泄露气体;

43.如图6、图7所示,所述固定板4中间带有内螺纹结构,尺寸与活塞筒5外螺纹结构尺寸相配合。

44.本发明的一个实施案例中,大尺寸转子组件产品,放置在底板1上,根据工艺要求h长度时弹簧压力大小,调整气压压力值,选择合适的压板11,开始加载试验,注意观察气压指示表状态,当压板11状态稳定时,开始安装产品上的调整垫圈,并开始下一步装配。

45.本发明的另一个实施案例中。装配小直径柱塞组件时,更换对应的压板11,调整气压压力值,开始加载试验,注意观察气压指示表状态,当压板11状态稳定时,开始安装产品上的调整垫圈,并开始下一步装配。

46.本结构,压力测试与装配过程简单,安装便捷,采用f=p﹡s原理,利用现场压缩气体作用于活塞杆端面来实现持续的弹簧压缩力大小控制。针对不同结构与外形的装配转子柱塞组件工艺要求,可以通过控制进气压力来实现不同的压缩力加载,测试过程中可以通过更换活塞组件(6)中的压头(11),实现多个型号柱塞组件弹簧压压力测量与调整。减少了该类型装配工装的数量,缩短了产品研发制造周期,节省大量的研发费用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1