一种倾转翻盘式自卸料冲裁机

1.本实用新型涉及智能装备领域,具体涉及一种倾转翻盘式自卸料冲裁机。

背景技术:

2.在工业制造领域,各种冲裁设备被用于对片材进行冲裁加工。冲裁设备的综合加工效率对提高生产效率尤其重要,特别在制鞋、玩具、工艺品劳动密集型制造领域,如果不能将冲切后的片材零件从冲裁机的砧板上自动卸载则会增加生产成本。目前的冲裁机大多没有集成自动卸料装置,虽然也有一些冲裁设备设计了配套的自动卸料装置,但这类卸料装置往往采用相对独立的伺服驱动机构,通过传感器和通信协议与冲裁主机进行协调,实现从冲裁机的冲裁刀盘下接料并完成冲裁零件的转运输出,这种卸料方式的系统设计较为复杂,导致机器的运转可靠性差,而且由于主机和卸料辅机之间的动作协调性依赖于信号应答而必然造成动作连贯性差,致使整个系统的综合加工效率降低,进而导致整机成本较高,可维护性也较差。

3.总之,制造领域目前使用的冲裁机在卸料动作连贯性、运行可靠性、成本和可操作性、可维护性方面急需改进。

技术实现要素:

4.本实用新型的目的在于提供一种倾转翻盘式自卸料冲裁机,以解决现有技术存在的上述缺陷。

5.一种倾转翻盘式自卸料冲裁机,包括机架、设于机架上方的x轴驱动模组、设于机架下部且与x轴驱动模组构造相同的y轴驱动模组、设于y轴驱动模组的y轴重载滑块上的砧板、悬垂设于x轴驱动模组中x轴重载滑块上的冲压油缸、设于冲压油缸的活塞杆下端的旋转冲头、连接于冲压油缸的缸座和旋转冲头上端板上的驳料模组、设于旋转冲头下方位于机架下部后侧的输送带,所述驳料模组能够实现裁切工件倾斜滑落至输送带上;

6.x轴驱动模组通过其内x轴驱动导轨的底座和x轴重载导轨设于机架上部的门式横梁上,x轴驱动模组用于实现x轴重载滑块的沿x轴方向移动;

7.y轴驱动模组通过其内y轴驱动导轨的底座和y轴重载导轨悬挂吊设于机架下部的台架上,y轴驱动模组用于实现y轴重载滑块的沿y轴方向移动。

8.优选的,所述x轴驱动模组包括x轴驱动导轨、x轴丝杆和通过丝杆螺母套设于其上的x轴驱动滑块、设于机架上并与x轴丝杆共轴连接的x轴驱动电机、通过两端设于机架上的x轴重载导轨和滑动套设于其上的x轴重载滑块。

9.优选的,所述驳料模组包括悬挂设于x轴重载滑块上的驳料模组挂座、设于驳料模组挂座上的升降导槽和平动导槽、通过齿轮组座设于驳料模组挂座上的联动齿轮组、分别滑动设于升降导槽和平动导槽中的升降齿条和平动齿条、通过翻盘吊杆悬挂设于平动齿条左端下方的倾转翻盘,倾转翻盘借助复位扭转弹簧通过翻盘枢轴的两端设于对称设置的翻盘吊杆下端,翻转辊轴通过两端的支座设于倾转翻盘左侧下端。

10.优选的,所述旋转冲头包括冲压盘法兰、通过冲压盘轴承设于冲压盘法兰下方的冲压盘齿轮、设于冲压盘法兰上的r轴驱动电机和与其共轴连接并与冲压盘齿轮啮合的r轴驱动齿轮、设于冲压盘齿轮下端的刀模卡座及通过燕尾槽嵌设于其下端的刀模组件,旋转冲头通过冲压盘法兰设于冲压油缸的活塞杆的下端;

11.冲压盘法兰与驳料模组的升降齿条刚性连接。

12.优选的,输送带包括通过轴辊设于机架上的输送履带和与前者的主动辊共轴连接的输送带驱动电机,倾转挡杆通过两端设于输送履带的内侧并与驳料模组中的翻转辊轴处于同一高度。

13.本实用新型的优点在于:本实用新型借助一套由齿条齿轮机构和倾转式翻盘机构组成的机械联动装置,利用冲压头的升降动作与联动装置的耦联驱动来完成对裁切工件的自动卸料,并将裁切工件转运到输送带上。本实用新型具有结构紧凑、动作连贯性好、工作效率和可靠性高等优点。

附图说明

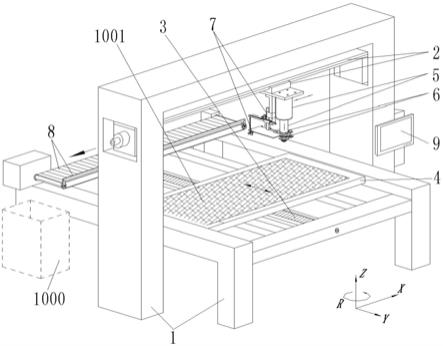

14.图1是本实用新型的实施例的总体构造示意图。

15.图2是本实用新型的实施例的构造剖面图。

16.图3是本实用新型中驳料模组的局部构造详图。

17.图4是本实用新型中旋转冲头的局部构造详图。

18.图5为本实用新型的实施例的控制系统原理框图。

19.图中:机架1,x轴驱动模组2,y轴驱动模组3,砧板4,冲压油缸5,旋转冲头6,驳料模组7,输送带8,控制器9;

20.x轴驱动导轨21,x轴丝杆22,x轴驱动滑块23,x轴驱动电机24,x轴重载导轨25,x轴重载滑块26;

21.y轴驱动导轨31,y轴丝杆32,y轴驱动滑块33,y轴驱动电机34,y轴重载导轨35,y轴重载滑块36;

22.冲压盘法兰61,冲压盘轴承62,冲压盘齿轮63,r轴驱动电机64,r轴驱动齿轮65,刀模卡座66,刀模组件67;

23.驳料模组挂座70,升降导槽71,升降齿条72,联动齿轮组73,齿轮组座731,平动导槽74,平动齿条75,倾转翻盘76,翻盘吊杆760,翻盘枢轴761,翻转辊轴762;

24.输送履带81,输送带驱动电机82,倾转挡杆83;

25.储料箱1000,待冲裁片料1001,冲裁件1002。

具体实施方式

26.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

27.本实用新型实施例参阅图1

‑

5,一种倾转翻盘式自卸料冲裁机,包括机架1、设于机架上方的x轴驱动模组2、设于机架下部且与x轴驱动模组2构造相同的y轴驱动模组3、设于y轴驱动模组3的y轴重载滑块36上的砧板4、悬垂设于x轴驱动模组2中x轴重载滑块26上的冲压油缸5、设于冲压油缸5的活塞杆下端的旋转冲头6、连接于冲压油缸5的缸座和旋转冲头6

上端板上的驳料模组7、设于旋转冲头6下方位于机架下部后侧的输送带8,所述驳料模组7能够实现裁切工件倾斜滑落至输送带8上;

28.x轴驱动模组2通过其内x轴驱动导轨21的底座和x轴重载导轨25设于机架上部的门式横梁上,x轴驱动模组2用于实现x轴重载滑块26的沿x轴方向移动;

29.y轴驱动模组3通过其内y轴驱动导轨31的底座和y轴重载导轨35悬挂吊设于机架下部的台架上,y轴驱动模组3用于实现y轴重载滑块36的沿y轴方向移动。

30.在本实施例中,所述x轴驱动模组2包括x轴驱动导轨21、x轴丝杆22和通过丝杆螺母套设于其上的x轴驱动滑块23、设于机架上并与x轴丝杆22共轴连接的x轴驱动电机24、通过两端设于机架上的x轴重载导轨25和滑动套设于其上的x轴重载滑块26。

31.在本实施例中,所述驳料模组7包括悬挂设于x轴重载滑块26上的驳料模组挂座70、设于驳料模组挂座70上的升降导槽71和平动导槽74、通过齿轮组座731设于驳料模组挂座70上的联动齿轮组73、分别滑动设于升降导槽71和平动导槽74中的升降齿条72和平动齿条75、通过翻盘吊杆760悬挂设于平动齿条75左端下方的倾转翻盘76,倾转翻盘76借助复位扭转弹簧通过翻盘枢轴761的两端设于对称设置的翻盘吊杆760下端,翻转辊轴762通过两端的支座设于倾转翻盘76左侧下端。其中,联动齿轮组73为同轴设置的两个齿轮,其中一个齿轮与升降齿条72啮合,另外一个齿轮与平动齿条75啮合。

32.在本实施例中,所述旋转冲头6包括冲压盘法兰61、通过冲压盘轴承62设于冲压盘法兰61下方的冲压盘齿轮63、设于冲压盘法兰61上的r轴驱动电机64和与其共轴连接并与冲压盘齿轮63啮合的r轴驱动齿轮65、设于冲压盘齿轮63下端的刀模卡座66及通过燕尾槽嵌设于其下端的刀模组件67,旋转冲头6通过冲压盘法兰61设于冲压油缸5的活塞杆的下端;

33.冲压盘法兰61与驳料模组7的升降齿条72刚性连接。

34.在本实施例中,输送带8包括通过轴辊设于机架上的输送履带81和与前者的主动辊共轴连接的输送带驱动电机82,倾转挡杆83通过两端设于输送履带81的内侧并与驳料模组7中的翻转辊轴762处于同一高度。

35.在本实施例中,冲压油缸5的油路与附设的液压系统连接,控制器9与x轴驱动电机24、y轴驱动电机34、r轴驱动电机64、输送带驱动电机82、冲压油缸5的控制电磁阀电性连接。

36.在本实施例中,x轴驱动模组2、y轴驱动模组3、冲压油缸5和输送带8采用标准件或定制件,砧板4采用钢板作为底座并上覆尼龙或硬木或工程塑料板。旋转冲头6和驳料模组7的轴承、导槽、齿轮和齿条采用标准件或定制件,其余零部件和机架采用金属材料制造。控制器9采用plc控制器定制开发。

37.本实施例的工作过程如下:

38.参阅图1

‑

5,本实施例在生产应用中,只需将储料箱1000放置在输送带8的出料端,并将待冲裁片料1001平铺在砧板4上,在控制器9上输入排版好加工图样数据,输送带8开始连续运转,本实用新型进入自动运行状态。在控制器9的控制下,本实施例的初始状态为:冲压油缸5的活塞杆向上提升旋转冲头6到最高点,驳料模组7的升降齿条72处于最高位置,平动齿条75处于最右位置,此时倾转翻盘76位于旋转冲头6的正下方并处于水平状态。开始加工运行后,x轴驱动模组2驱动x轴重载滑块26运载冲压油缸5到x轴方向预定位置,y轴驱动

模组3驱动y轴重载滑块36运载砧板4到y轴方向的预定位置,同时旋转冲头6上的r轴驱动电机64驱动刀模卡座66旋转到预定方位,此时旋转冲头6上的刀模组件67对准砧板4上待冲裁片料1001的预定位置,然后冲压油缸5的活塞杆向下运动,并借助旋转冲头6的冲压盘法兰61带动升降齿条72向下运动,进而通过联动齿轮组73带动平动齿条75向左运动并使得旋转冲头6下方再无遮挡。接着,冲压油缸5的活塞杆继续向下运动,直到刀模组件67下端的刀模冲入待冲裁片料1001并裁下冲裁件1002,与此同时,旋转冲头6的冲压盘法兰61带动升降齿条72继续向下运动并通过联动齿轮组73带动平动齿条75继续向左运动,直到翻转辊轴762与输送带8的倾转挡杆83接触并且使得倾转翻盘76向输送带8方向倾斜以便将倾转翻盘76上前次冲裁卸载的冲裁件1002翻转到输送带8上。上述冲裁动作完成后,冲压油缸5的活塞杆再次向上提升旋转冲头6到最高点,在此过程中,驳料模组7的升降齿条72向上运动,通过联动齿轮组73带动平动齿条75向右运动,直到倾转翻盘76位于旋转冲头6的正下方并处于水平状态,此时控制器触发刀模组件67的弹料动作并将嵌入在刀模内的冲裁件1002弹落在倾转翻盘76从而完成弹料。上述冲裁

‑

弹料

‑

卸料动作重复进行直到整版待冲裁片料1001的冲裁加工结束,同时输送带8不断运转并将冲裁件1002输送到储料箱1000中。本实施例借助一套由齿条齿轮机构和倾转式翻盘机构组成的机械联动装置,利用冲压头的升降动作与联动装置的耦联驱动来完成对裁切工件的自动卸料,并将裁切工件转运到输送带上。

39.由技术常识可知,本实用新型可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本实用新型范围内或在等同于本实用新型的范围内的改变均被本实用新型包含。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1