末端执行器的制作方法

1.本实用新型涉及机器人技术领域,更为具体地,涉及一种机器人的末端执行器。

背景技术:

2.目前,机器人主要采用气动装置作为末端执行器,某些场合也采用电驱动的末端执行器。当前的气动及电动末端执行器仅实现简单的开合,或实现动作过程中的位移。在精密电子器件接插、精细研磨、空间站设备维修等领域,机器人末端执行器在动作过程中必需保持恒常的作用力;末端执行器采用接触力传感器在环的力控或力位混合控制时,设备在振动或恶劣环境下,传感器很难处理采集到的信号,使得控制精度和实时性差。

3.另外,多关节机器人由于各关节存在间隙、动作延迟及一定程度的柔性,也使得即使获取到末端载荷偏差量的精确值,也难以实时补偿。此外,与末端执行器配合使用的多维力传感器的价格高昂,甚至接近机器人本体的价格,因而难以广泛使用。

4.为解决上述问题,本实用新型亟需提供一种新的末端执行器。

技术实现要素:

5.鉴于上述问题,本实用新型的目的是提供一种末端执行器,以解决目前机器人末端执行器的控制精度和实时性差以及成本高等问题。

6.本实用新型提供的末端执行器,包括壳体、设置在所述壳体内的运动轴、套设在所述运动轴上的第一弹性盘片、第二弹性盘片和预应力调整螺旋,其中,

7.在所述壳体的顶端设置有端盖,所述端盖与所述预应力调整螺旋相连接;其中,通过所述预应力调整螺旋调整所述第一弹性盘片的预应力;

8.所述第一弹性盘片、所述第二弹性盘片均为中心对称结构,所述第一弹性盘片、所述第二弹性盘片的一端分别固定在所述运动轴上,所述第一弹性盘片、所述第二弹性盘片的另一端分别固定在所述壳体的内壁上,所述第一弹性盘片、所述第二弹性盘片在所述运动轴的带动下运动。

9.此外,优选的结构是,所述第二弹性盘片为双稳态弹性盘片,其中,

10.所述双稳态弹性盘片处于在第一稳态位置时,所述双稳态弹性盘片固定在所述运动轴的固定点高于所述双稳态弹性盘片固定在所述壳体的内壁的固定点;

11.所述双稳态弹性盘片处于在第二稳态位置时,所述双稳态弹性盘片固定在所述运动轴的固定点低于所述双稳态弹性盘片固定在所述壳体的内壁的固定点。

12.此外,优选的结构是,

13.所述第一弹性盘片和第二弹性盘片通过所述运动轴并联连接,所述运动轴相对于所述壳体的刚度为所述两个弹性盘片的弹性系数之和。

14.此外,优选的结构是,当所述运动轴相对于所述壳体的刚度为零时,沿所述运动轴的载荷不变。

15.此外,优选的结构是,还包括套设在所述运动轴上的弹簧,其中,

16.所述弹簧为波纹弹簧,所述波纹弹簧限位在所述预应力调整螺旋与所述第一弹性盘片之间,其中,

17.通过旋转所述预应力调整螺旋压缩所述波纹弹簧以调整所述第一弹性盘片的预应力。

18.此外,优选的结构是,所述端盖通过螺纹与所述预应力调整螺旋相连接。

19.此外,优选的结构是,在所述壳体的内侧设置有三个衬套,其中,

20.固定在所述壳体的内壁上的所述两个弹性盘片通过所述三个衬套间隔。

21.此外,优选的结构是,在所述运动轴的下方设置有限位轴肩,在所述壳体的下端中心位置设置有与所述限位轴肩相适配的凸缘,其中,

22.所述限位轴肩,用于限位所述运动轴的运动范围,防止所述运动轴载荷过大破坏所述末端执行器的结构;

23.所述凸缘,用于对所述运动轴起导向作用。

24.此外,优选的结构是,在所述壳体的下端边缘位置设置有安装孔,所述壳体通过所述安装孔与其它部件安装固定。

25.从上面的技术方案可知,本实用新型提供的末端执行器为回转体结构,在壳体内设置有运动轴,并套设在运动轴上两个弹性盘片、弹簧和预应力调整螺旋,其中,弹簧限位在预应力调整螺旋与弹性盘片之间,通过旋转预应力调整螺旋压缩弹簧以调整弹性盘片的预应力;两个弹性盘片均为中心对称结构,两个弹性盘片的一端固定在运动轴上,两个弹性盘片的另一端固定在壳体的内壁上,两个弹性盘片在运动轴的带动下运动。本实用新型的末端执行器的恒常力保持不变,并且不含传感器、数据采集与处理、计算与反馈控制等环节及其设备,因此结构简单、低成本。

26.为了实现上述以及相关目的,本实用新型的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本实用新型的某些示例性方面。然而,这些方面指示的仅仅是可使用本实用新型的原理的各种方式中的一些方式。此外,本实用新型旨在包括所有这些方面以及它们的等同物。

附图说明

27.通过参考以下结合附图的说明及权利要求书的内容,并且随着对本实用新型的更全面理解,本实用新型的其它目的及结果将更加明白及易于理解。

28.在附图中:

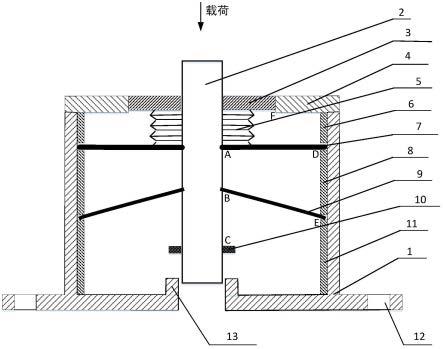

29.图1为根据本实用新型实施例的末端执行器剖面结构示意图;

30.图2为根据本实用新型实施例的运动轴的位移与a处载荷的关系示意图;

31.图3为根据本实用新型实施例的双稳态盘片的第二稳态位置示意图;

32.图4为根据本实用新型实施例的运动轴的位移与b处载荷的关系示意图;

33.图5为根据本实用新型实施例的运动轴的位移及其载荷关系示意图;

34.图6为根据本实用新型实施例的通过调节预紧力改变恒常力原理示意图;

35.图7为根据本实用新型实施例的末端执行器的安装及工作示意图;

36.图8为根据本实用新型实施例的末端执行器立体结构示意图;

37.图9为根据本实用新型实施例的末端执行器部分剖切结构示意图。

38.其中的附图标记包括:1、壳体,2、运动轴,3、预应力调节螺旋,4、端盖,5、弹簧,6、第一衬套,7、第一弹性盘片,8、第二衬套,9、第二弹性盘片,10、限位轴肩,11、第三衬套,12、安装孔,13、凸缘,14、末端执行器,15、机器人,16、工件。

39.在所有附图中相同的标号指示相似或相应的特征或功能。

具体实施方式

40.针对前述提出的解决目前机器人末端执行器的控制精度和实时性差,以及成本高等问题,本实用新型提供一种末端执行器。

41.以下将结合附图对本实用新型的具体实施例进行详细描述。

42.为了说明本实用新型提供的末端执行器的结构,图1、图7至图9从不同角度对末端执行器的结构进行了示例性标示。具体地,图1示出了根据本实用新型实施例的末端执行器剖面结构;图7示出了根据本实用新型实施例的末端执行器的安装及工作;图8示出了根据本实用新型实施例的末端执行器立体结构;图9示出了根据本实用新型实施例的末端执行器部分剖切结构。

43.如图1、图7至图9共同所示,本实用新型提供的末端执行器,包括:壳体1、设置在壳体1内的运动轴2、套设在运动轴2上的两个弹性盘片(第一弹性盘片7和第二弹性盘片9)、弹簧5和预应力调整螺旋3,其中,在壳体1 的顶端设置有端盖4,端盖4通过螺纹与预应力调整螺旋3相连接;其中,弹簧5限位在预应力调整螺旋3与两个弹性盘片之间,通过旋转预应力调整螺旋3压缩弹簧5,调整两个弹性盘片的预应力;两个弹性盘片均为中心对称结构,两个弹性盘片的一端固定在运动轴2上,两个弹性盘片的另一端固定在壳体1的内壁上,两个弹性盘片在运动轴2的带动下运动。

44.其中,两个弹性盘片包括第一弹性盘片7和第二弹性盘片9,第二弹性盘片9为双稳态弹性盘片;其中,双稳态弹性盘片处于在第一稳态位置时,双稳态弹性盘片固定在运动轴2的固定点高于双稳态弹性盘片固定在壳体1的内壁的固定点;双稳态弹性盘片处于在第二稳态位置时,双稳态弹性盘片固定在运动轴2的固定点低于双稳态弹性盘片固定在壳体1的内壁的固定点。

45.其中,第一弹性盘片7和第二弹性盘片9通过运动轴2并联连接,运动轴2相对于壳体1的刚度为两个弹性盘片的弹性系数之和,其中,第一弹性盘片7的弹性系数为正值,第二弹性盘片9的弹性系数为负值,当运动轴2 相对于壳体1的刚度为零时,沿运动轴2的载荷不变。

46.其中,弹簧5为波纹弹簧,波纹弹簧限位在预应力调整螺旋3与第一弹性盘片7之间,其中,通过旋转预应力调整螺旋3压缩波纹弹簧以调整第一弹性盘片7的预应力。

47.其中,在壳体1的内侧设置有三个衬套,其中,固定在壳体1的内壁上的两个弹性盘片通过三个衬套间隔。在图1所示的实施例中,三个衬套分别为第一衬套6、第二衬套8以及第三衬套11,其中,第一弹性盘片7的另一端d固定在第一衬套6与第二衬套8之间,第二弹性盘片9的另一端e固定在第二衬套8与第三衬套11之间。其中,在图1所示的实施例中,第一弹性盘片7的一端a、第二弹性盘片9的一端b均固定在运动轴2上。

48.其中,在运动轴2的下方设置有限位轴肩10,在壳体1下端的中心位置设置有与限位轴肩10相适配的凸缘13,其中,限位轴肩10用于限位运动轴 2的运动范围,防止运动轴2

载荷过大破坏末端执行器的结构。其中,凸缘 13用于对运动轴2起导向作用;在壳体1下端的边缘位置设置有安装孔12,壳体1通过安装孔12与其它部件安装固定。

49.在本实用新型的实施例中,末端执行器的工作原理为:第一弹性盘片的刚度为正值,即运动轴在一定范围内向下运动时,轴向位移越大,作用在运动轴与第一弹性盘片连接处(a处)的力越大,如图2的关系示意图说明了运动轴的位移与a处载荷的关系。

50.其中,第二弹性盘片为双稳态弹性盘片,双稳态弹性盘片有两个稳态位置。当运动轴受载向下运动后,双稳态弹性盘片会到达第二稳态位置,具体位置图3所示。如图4所示,在双稳态弹性盘片到达第二稳态位置的过程中,一定位移范围内,轴向位移越大,作用在运动轴与双稳态弹性盘片连接处(b 处)的力越小,即该区域内双稳态弹性盘片为负刚度。

51.在本实用新型的实施例中,将图1的第一弹性盘片和双稳态弹性盘片简化为弹簧模型,则这两个弹簧通过运动轴并联连接,运动轴相对于壳体为刚度为两个弹簧的弹性系数之和。设第一弹性盘片的弹性系数为k1,双稳态弹性盘片的弹性系数为k2。在一定位移范围内(如图2、4、5中x1至x2之间的区域),k1为正值,k2为负值,则运动轴相对于壳体的刚度为k=k1+k2,且k存在等于0的情形,如图5所示。刚度k等于0时,即在近似零刚度区域,运动轴在上下运动的过程中,沿轴向的载荷保持不变,从而实现末端执行器保持恒常力。为保证近似零刚度区域对应较大的位移范围,双稳态弹性盘片的材料、变截面等需要根据第一弹性盘片的具体设计而进行选择。在本实用新型的实施例中,为实现末端执行器保持的恒常力可调节,可通过旋转端盖4上的预应力调整螺旋3,压紧或放松弹簧5,从而调节作用在第一弹性盘片7上的预应力,进而改变近似零刚度区域及其对应的恒常载荷,具体关系示意图如图6中的x3至x4区域所示。

52.在本实用新型的一个具体实施例中,运动轴2相对于壳体1的刚度为两个弹性盘片的弹性系数之和,即:弹性系数之和为第一弹性盘片的弹性系数与第二弹性盘片的弹性系数相加,在本实用新型中的实施例中,通过旋转端盖上的预应力调整螺旋,压紧或放松弹簧,调节第一弹性盘片的预应力,使得弹性系数之和为零,以实现末端执行器保持的恒常力。

53.在图7所示的实施例中,末端执行器14的壳体通过安装孔与机器人15 的末端法兰定位以及固定,并且末端执行器14中的运动轴作用在工件16的表面。由于第一弹性盘片及双稳态弹性盘片均为中心对称结构,因而在末端执行器14工作时,可以平衡接触面切面内的任意方向的一定范围内的切向力,保证机器人15的末端按预定轨迹在工件16的表面运动。

54.通过上述实施方式可以看出,本实用新型提供的末端执行器为回转体结构,在壳体内设置有运动轴,并套设在运动轴上两个弹性盘片、弹簧和预应力调整螺旋,其中,弹簧限位在预应力调整螺旋与弹性盘片之间,通过旋转预应力调整螺旋压缩弹簧以调整弹性盘片的预应力;两个弹性盘片均为中心对称结构,两个弹性盘片的一端固定在运动轴上,两个弹性盘片的另一端固定在壳体的内壁上,两个弹性盘片在运动轴的带动下运动。本实用新型的末端执行器的恒常力保持不变,并且不含传感器、数据采集与处理、计算与反馈控制等环节及其设备,因此结构简单、低成本。

55.如上参照附图以示例的方式描述了根据本实用新型提出的末端执行器。但是,本领域技术人员应当理解,对于上述本实用新型所提出的末端执行器还可以在不脱离本实用

新型内容的基础上做出各种改进。因此,本实用新型的保护范围应当由所附的权利要求书的内容确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1