用于航空发动机主泵调节器随动活塞分解的辅助工装的制作方法

1.本实用新型涉及航空发动机维修领域,尤其涉及一种用于航空发动机主泵调节器随动活塞分解的辅助工装。

背景技术:

2.某型航空发动机主泵调节器从结构上可分为4部分,从传动轴安装端依次是油泵部分、调节器部分、计算机构部分、导向器部分。长期以来,在油泵部分随动活塞分解时,按现有工艺规定分解方法,如图1所示,在拧松螺帽12#时,随动活塞整体向右移动,压缩弹簧,而螺帽12#松动后,弹簧复位过程带动随动活塞支挡产生的冲击力击打铜衬套很容易导致随动活塞杆铜衬套挡耳碎裂。该挡耳与主泵调节器油泵壳体一体铸造,挡耳碎裂将导致主泵调节器油泵壳体增加额外机加工序,严重时甚至导致油泵壳体报废,而单个油泵壳体价值两三万元,价格昂贵。主泵调节器油泵壳体补充加工须协调外部单位,累计运输时间和外委加工时间,单台壳体耗时增加约8天,对周期影响较大,同时外委费用昂贵,修理成本大幅增加;壳体报废时购置新品周期延误和修理成本增加则更大。

技术实现要素:

3.为克服现有航空发动机主泵调节器随动活塞分解时容易导致油泵壳体铜衬套挡耳碎裂的问题,本实用新型所要解决的技术问题是:提供一种能够避免在航空发动机主泵调节器随动活塞分解过程中铜衬套挡耳碎裂的辅助工装。

4.本实用新型解决其技术问题所采用的技术方案是:

5.用于航空发动机主泵调节器随动活塞分解的辅助工装,包括盖板、螺杆和顶头,所述盖板中部设有第一螺纹通孔,盖板周边设有与主泵调节器油泵部分最小供油量控制器密封端面上的螺孔相对应的第二螺纹通孔,并配有螺栓,所述螺杆一端穿过第一螺纹通孔后与顶头固定连接,另一端设有手柄。

6.进一步的是,所述盖板的下端设有凸台,所述凸台能刚好卡入主泵调节器油泵部分最小供油量控制器的密封端内。

7.进一步的是,所述盖板上的第二螺纹通孔包括至少两个。

8.进一步的是,所述螺杆与顶头通过焊接固定在一起。

9.进一步的是,所述螺杆远离顶头的一端采用螺母头替换手柄。

10.进一步的是,所述顶头远离螺杆的一端设有与主泵调节器随动活塞上的凹槽相匹配的定位凸条。

11.本实用新型的有益效果是:通过研究航空发动机主泵调节器随动活塞的结构特征,改进了分解辅助工装,优化设计了随动活塞的分解方法,利用辅助工装对随动活塞进行压缩,并形成活塞弹簧回弹过程中的机械止动位,避免了弹簧回弹过程中对随动活塞杆铜衬套挡耳的大力弹击,解决了长期存在的随动活塞杆铜衬套因快速机械冲击导致位于主泵调节器油泵壳体上随动活塞杆铜衬套挡耳碎裂的问题,节约了维修成本,提高了维修作业

效率。

附图说明

12.图1是本实用新型油泵部分随动活塞结构剖视图。

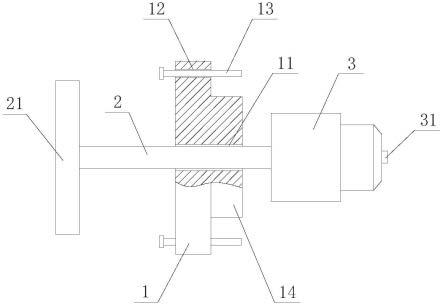

13.图2是本实用新型辅助工装结构示意图。

14.图中标记为,1-盖板,2-螺杆,3-顶头,4-主泵调节器油泵部分,5-随动活塞,6-弹簧,7-铜衬套,11-第一螺纹通孔,12-第二螺纹通孔,13-螺栓,14-凸台,21-手柄,31-定位凸条,41-螺孔,42-铜衬套挡耳,43-螺帽,44-随动活塞杆支挡,45-螺母,51-凹槽。

具体实施方式

15.下面结合附图对本实用新型进一步说明。

16.现有航空发动机油泵部分的结构如图1所示,在对主泵调节器油泵部分4的随动活塞5进行分解时,按现有工艺规定的分解方法,是先拧松螺帽43,而在拧松螺帽43时,随动活塞5会整体向右移动,压缩弹簧6,而螺帽43松动后,弹簧6瞬间复位,复位过程带动随动活塞杆支挡44产生的冲击力击打铜衬套7,很容易导致位于油泵壳体上的铜衬套挡耳42碎裂。

17.本实用新型设计了一种分解辅助工装,如图2所示,包括盖板1、螺杆2和顶头3,所述盖板1中部设有第一螺纹通孔11,盖板1周边设有与主泵调节器油泵部分4最小供油量控制器密封端面上的螺孔41相对应的第二螺纹通孔12,并配有螺栓13,所述螺杆2一端穿过第一螺纹通孔11后与顶头3固定连接,另一端设有手柄21。

18.采用该辅助工装进行分解的过程是:

19.1.先将该分解辅助工装安装到主泵调节器油泵部分4上最小供油量控制器密封端面上,并使第二螺纹通孔12与密封端面上的螺孔41对齐,然后穿入螺栓13并拧紧;

20.2.转动手柄21,使顶头3与随动活塞5接触,继续转动手柄21,压缩弹簧6,使随动活塞杆支挡44与铜衬套7分离;

21.3.用解刀撬开随动活塞杆支挡44部位的锁片和锁尖,用套筒扳手分解下活塞杆上的螺母45;

22.4.用拨片撬开定量开关拨杆锁片,用梅花扳手将螺帽43分下;

23.5.反方向旋转螺杆2,使随动活塞5和弹簧6逐步复位,弹簧6恢复到自然长度;

24.6.拧松并取出分解辅助工装上的螺栓13,取下分解辅助工装,取出随动活塞5及弹簧6。

25.按上述分解方法,可使随动活塞杆支挡44与铜衬套7分离并形成一定距离隔绝,消除了铜衬套7被击打导致铜衬套挡耳42碎裂的可能,节约了维修成本,提高了维修作业效率。

26.上述分解辅助工装有以下优选方案:

27.所述盖板1的下端设有凸台14,所述凸台14能刚好卡入主泵调节器油泵部分4的最小供油量控制器的密封端内,并且所述盖板1上的第二螺纹通孔12包括至少两个。设置凸台14能够方便盖板1的定位和安装,至少两个第二螺纹通孔12可提高安装的稳定性。

28.对于螺杆2与顶头3的固定形式,如果顶头3为金属,可以通过焊接固定在一起,如果为塑料,可以采用过盈配合、卡接等安装形式。

29.对于手柄21,有时受空间限制,不方便转动手柄21,可以采用螺母头来替换手柄,螺母头与螺杆固定连接,分解时通过扳手或套筒来转动螺杆2。

30.对于顶头3,所述顶头3远离螺杆2的一端设有与主泵调节器的随动活塞5上的凹槽51相匹配的定位凸条31。设置定位凸条31的目的是能够卡住随动活塞5上的凹槽51,使得在转动螺杆2的过程中随动活塞5能够跟着一起转动,从而方便撬开随动活塞杆支挡44部位螺母45的8个锁尖。

31.通过采用本实用新型所提供的分解辅助工装,可使随动活塞杆支挡与随动活塞杆铜衬套分离,消除了随动活塞杆铜衬套被击打导致铜衬套挡耳碎裂的可能,同时,通过旋转螺纹杆,便于用解刀撬开随动活塞杆锁片的操作,节约了维修成本,提高了维修作业效率,具有很好的实用性和应用前景。

技术特征:

1.用于航空发动机主泵调节器随动活塞分解的辅助工装,其特征是:包括盖板(1)、螺杆(2)和顶头(3),所述盖板(1)中部设有第一螺纹通孔(11),盖板(1)周边设有与主泵调节器油泵部分(4)最小供油量控制器密封端面上的螺孔(41)相对应的第二螺纹通孔(12),并配有螺栓(13),所述螺杆(2)一端穿过第一螺纹通孔(11)后与顶头(3)固定连接,另一端设有手柄(21)。2.如权利要求1所述的用于航空发动机主泵调节器随动活塞分解的辅助工装,其特征是:所述盖板(1)的下端设有凸台(14),所述凸台(14)能刚好卡入主泵调节器油泵部分(4)最小供油量控制器的密封端内。3.如权利要求1所述的用于航空发动机主泵调节器随动活塞分解的辅助工装,其特征是:所述盖板(1)上的第二螺纹通孔(12)包括至少两个。4.如权利要求1所述的用于航空发动机主泵调节器随动活塞分解的辅助工装,其特征是:所述螺杆(2)与顶头(3)通过焊接固定在一起。5.如权利要求1所述的用于航空发动机主泵调节器随动活塞分解的辅助工装,其特征是:所述螺杆(2)远离顶头(3)的一端采用螺母头替换手柄(21)。6.如权利要求1所述的用于航空发动机主泵调节器随动活塞分解的辅助工装,其特征是:所述顶头(3)远离螺杆(2)的一端设有与主泵调节器的随动活塞(5)上的凹槽(51)相匹配的定位凸条(31)。

技术总结

本实用新型公开的是航空发动机维修领域的一种用于航空发动机主泵调节器随动活塞分解的辅助工装,包括盖板、螺杆和顶头,所述盖板中部设有第一螺纹通孔,盖板周边设有与主泵调节器油泵部分最小供油量控制器密封端面上的螺孔相对应的第二螺纹通孔,并配有螺栓,所述螺杆一端穿过第一螺纹通孔后与顶头固定连接,另一端设有手柄。本实用新型通过改进分解辅助工装,优化设计了随动活塞的分解方法,利用辅助工装对随动活塞进行压缩,并形成活塞弹簧回弹过程中的机械止动位,避免了弹簧回弹过程中对随动活塞杆铜衬套挡耳的大力弹击,解决了长期存在的随动活塞杆铜衬套因快速机械冲击导致随动活塞杆铜衬套挡耳碎裂的问题,节约了维修成本,提高了维修作业效率。提高了维修作业效率。提高了维修作业效率。

技术研发人员:李鹏辉 张彪 杨宏 孔令俊 李东辉 夏静 刘定可 郭连平

受保护的技术使用者:中国人民解放军第五七一九工厂

技术研发日:2021.06.21

技术公布日:2022/7/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1