打孔机输出机构的制作方法

1.本实用新型应用于铜箔的输送技术领域,特别涉及一种打孔机输出机构。

背景技术:

2.目前,在电路板的生产工序中,利用第一输送机构对铜箔进行运输,在输送过程中会有专门的打孔机对铜箔进行打孔,打孔后的铜箔先被输送到第二输送机构上,然后再通过裁切机构将其裁切成一段,第二输送机构将裁切好的铜箔输送到下一道工序中。但是由于第二输送机构的高度比第一输送机构低,并且铜箔与输送皮带之间存在一定的摩擦力,因此铜箔被第一输送机构输送到第二输送机构上时,铜箔会出现隆起的问题,导致铜箔不能平整地铺置在第二输送机构上,大大影响了下一道工序的操作。因此,如能设计出一种结构简单并且能够保证铜箔平整运输的打孔机输出机构,则能够很好地解决上述问题。

技术实现要素:

3.本实用新型所要解决的技术问题是克服现有技术的不足,提供了一种结构简单并且能够保证铜箔平整运输的打孔机输出机构。

4.本实用新型所采用的技术方案是:本实用新型包括鼓风机、裁切模组、第一输送模组以及第二输送模组,所述裁切模组设置在所述第一输送模组的上方,所述鼓风机设置在所述第一输送模组的侧部,所述鼓风机位于所述第一输送模组和所述第二输送模组之间,当所述第一输送模组将打孔后的铜箔输送到所述第二输送模组上时,所述鼓风机将铜箔吹平整后,所述裁切模组再对铜箔进行裁切。

5.由上述方案可见,当所述第一输送模组将打孔后的铜箔输送到所述第二输送模组上时,如若铜箔出现隆起的问题,则在所述鼓风机的作用下,风会吹向铜箔的下端面,从而使铜箔重新平整地铺置在所述第二输送模组上,后续通过所述裁切模组的作用,将完成打孔的铜箔裁切出一段,最后所述第二输送模组将裁切好的铜箔运输到下一道工序中。因此,本实用新型不仅结构简单,而且能够保证所述第二输送模组将裁切好的铜箔平整地输送到下一道工序中,可靠性高,实用性强。

6.进一步地,所述第一输送模组包括第一输送台、伺服电机、摩擦轮、转轴、两个支撑块以及两个下压气缸,两个所述下压气缸均设置在所述第一输送台上,两个所述下压气缸分别与两个所述支撑块传动连接,所述伺服电机设置在其中一个所述支撑块上,所述转轴的一端与所述伺服电机的输出轴相连,所述转轴的另一端转动配合在另一个所述支撑块上,所述摩擦轮设置在所述转轴的中间位置。由此可见,通过两个所述下压气缸的驱动,所述摩擦轮压紧在所述铜箔上,然后通过所述伺服电机的驱动,所述摩擦轮转动若干圈,从而推动铜箔向前移动一段距离,使完成打孔的铜箔移动到所述第二输送模组上。

7.进一步地,所述第二输送模组包括第二输送台、同步带传送机构、支撑架、y轴直线模组、两个安装杆以及若干个吸盘模组,所述同步带传送机构和所述支撑架均设置在所述第二输送台上,所述y轴直线模组设置在所述支撑架上,两个所述安装杆均设置在所述y轴

直线模组的活动端,所述吸盘模组包括升降气缸和真空吸盘,所述升降气缸设置在所述安装杆上,所述真空吸盘设置在所述升降气缸的活动端。由此可见,在所述同步带传送机构的作用下,将裁切好的铜箔输送到指定位置上,然后通过若干个所述升降气缸的驱动,若干个所述真空吸盘向下移动,直至其吸附面与铜箔相接触,接通气源后若干个所述真空吸盘便能够吸紧铜箔,所述升降气缸驱动所述真空吸盘向上移动,最后再通过所述y轴直线模组的驱动,带动铜箔移动到下一道工序中。

8.进一步地,所述鼓风机设置在所述第一输送台的侧部,所述鼓风机的出风方向与水平面之间的夹角为45

°

~75

°

。

9.进一步地,所述裁切模组包括切刀和两个裁切气缸,两个所述裁切气缸均竖直设置在所述第一输送台上,两个所述裁切气缸的输出端分别与所述切刀的两端相连。由此可见,通过两个所述裁切气缸的驱动,所述切刀向下移动,从而对铜箔进行裁切。

附图说明

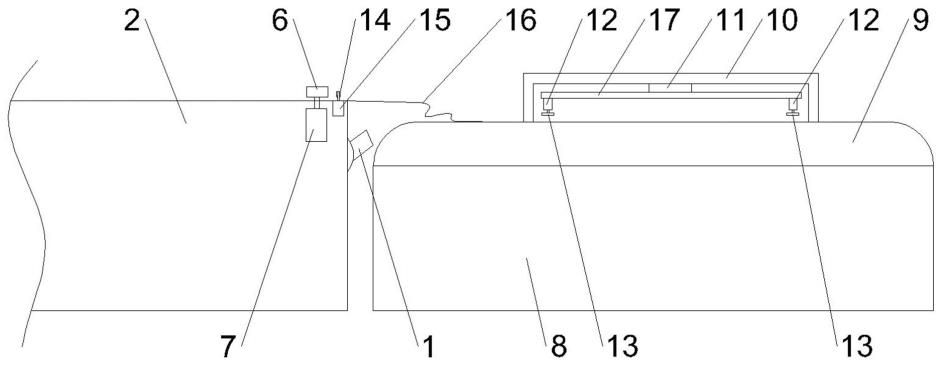

10.图1是本实用新型的主视图;

11.图2是本实用新型的俯视图;

12.图3是所述第一输送模组的侧视图;

13.图4是所述裁切模组的侧视图。

具体实施方式

14.如图1至图4所示,在本实施例中,本实用新型包括鼓风机1、裁切模组、第一输送模组以及第二输送模组,所述裁切模组设置在所述第一输送模组的上方,所述鼓风机1设置在所述第一输送模组的侧部,所述鼓风机1位于所述第一输送模组和所述第二输送模组之间,当所述第一输送模组将打孔后的铜箔输送到所述第二输送模组上时,所述鼓风机1将铜箔吹平整后,所述裁切模组再对铜箔进行裁切。

15.在本实施例中,所述第一输送模组包括第一输送台2、伺服电机3、摩擦轮4、转轴5、两个支撑块6以及两个下压气缸7,两个所述下压气缸7均设置在所述第一输送台2上,两个所述下压气缸7分别与两个所述支撑块6传动连接,所述伺服电机3设置在其中一个所述支撑块6上,所述转轴5的一端与所述伺服电机3的输出轴相连,所述转轴5的另一端转动配合在另一个所述支撑块6上,所述摩擦轮4设置在所述转轴5的中间位置。

16.在本实施例中,所述第二输送模组包括第二输送台8、同步带传送机构9、支撑架10、y轴直线模组11、两个安装杆17以及若干个吸盘模组,所述同步带传送机构9和所述支撑架10均设置在所述第二输送台8上,所述y轴直线模组11设置在所述支撑架10上,两个所述安装杆17均设置在所述y轴直线模组11的活动端,所述吸盘模组包括升降气缸12和真空吸盘13,所述升降气缸12设置在所述安装杆17上,所述真空吸盘13设置在所述升降气缸12的活动端。

17.在本实施例中,所述鼓风机1设置在所述第一输送台2的侧部,所述鼓风机1的出风方向与水平面之间的夹角为45

°

~75

°

。

18.在本实施例中,所述裁切模组包括切刀14和两个裁切气缸15,两个所述裁切气缸15均竖直设置在所述第一输送台2上,两个所述裁切气缸15的输出端分别与所述切刀14的

两端相连。

19.在本实施例中,本实用新型的工作原理如下:

20.打孔后的铜箔16铺置在所述第一输送台2上并且位于所述摩擦轮4的下方,通过两个所述下压气缸7的驱动,所述摩擦轮4压紧在所述铜箔16上,然后通过所述伺服电机3的驱动,所述摩擦轮4转动若干圈,从而推动铜箔向前移动一段距离,使完成打孔的铜箔16移动到所述同步带传送机构9的同步带上,如若铜箔16出现隆起的问题,则在所述鼓风机1的作用下,风会吹向铜箔16的下端面,从而使铜箔16平整地铺置在同步带上,后续通过两个所述裁切气缸15的驱动,所述切刀14向下移动,从而将完成打孔的铜箔16裁切出来。

21.最后,所述同步带传送机构9将裁切好的铜箔16运输到指定位置上,通过若干个所述升降气缸12的驱动,若干个所述真空吸盘13向下移动,直至其吸附面与铜箔16相接触,接通气源后若干个所述真空吸盘13便能够吸紧铜箔16,所述升降气缸12驱动所述真空吸盘13向上移动,最后再通过所述y轴直线模组11的驱动,带动铜箔16移动到下一道工序中。

技术特征:

1.打孔机输出机构,其特征在于:它包括鼓风机(1)、裁切模组、第一输送模组以及第二输送模组,所述裁切模组设置在所述第一输送模组的上方,所述鼓风机(1)设置在所述第一输送模组的侧部,所述鼓风机(1)位于所述第一输送模组和所述第二输送模组之间,当所述第一输送模组将打孔后的铜箔输送到所述第二输送模组上时,所述鼓风机(1)将铜箔吹平整后,所述裁切模组再对铜箔进行裁切。2.根据权利要求1所述的打孔机输出机构,其特征在于:所述第一输送模组包括第一输送台(2)、伺服电机(3)、摩擦轮(4)、转轴(5)、两个支撑块(6)以及两个下压气缸(7),两个所述下压气缸(7)均设置在所述第一输送台(2)上,两个所述下压气缸(7)分别与两个所述支撑块(6)传动连接,所述伺服电机(3)设置在其中一个所述支撑块(6)上,所述转轴(5)的一端与所述伺服电机(3)的输出轴相连,所述转轴(5)的另一端转动配合在另一个所述支撑块(6)上,所述摩擦轮(4)设置在所述转轴(5)的中间位置。3.根据权利要求1所述的打孔机输出机构,其特征在于:所述第二输送模组包括第二输送台(8)、同步带传送机构(9)、支撑架(10)、y轴直线模组(11)、两个安装杆(17)以及若干个吸盘模组,所述同步带传送机构(9)和所述支撑架(10)均设置在所述第二输送台(8)上,所述y轴直线模组(11)设置在所述支撑架(10)上,两个所述安装杆(17)均设置在所述y轴直线模组(11)的活动端,所述吸盘模组包括升降气缸(12)和真空吸盘(13),所述升降气缸(12)设置在所述安装杆(17)上,所述真空吸盘(13)设置在所述升降气缸(12)的活动端。4.根据权利要求2所述的打孔机输出机构,其特征在于:所述鼓风机(1)设置在所述第一输送台(2)的侧部,所述鼓风机(1)的出风方向与水平面之间的夹角为45

°

~75

°

。5.根据权利要求2所述的打孔机输出机构,其特征在于:所述裁切模组包括切刀(14)和两个裁切气缸(15),两个所述裁切气缸(15)均竖直设置在所述第一输送台(2)上,两个所述裁切气缸(15)的输出端分别与所述切刀(14)的两端相连。

技术总结

本实用新型旨在提供一种结构简单并且能够保证铜箔平整运输的打孔机输出机构。本实用新型包括鼓风机、裁切模组、第一输送模组以及第二输送模组,所述裁切模组设置在所述第一输送模组的上方,所述鼓风机设置在所述第一输送模组的侧部,所述鼓风机位于所述第一输送模组和所述第二输送模组之间,当所述第一输送模组将打孔后的铜箔输送到所述第二输送模组上时,所述鼓风机将铜箔吹平整后,所述裁切模组再对铜箔进行裁切。本实用新型应用于铜箔的输送技术领域。术领域。术领域。

技术研发人员:彭树荣

受保护的技术使用者:广东航能电路科技有限公司

技术研发日:2021.08.06

技术公布日:2022/12/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1