一种联轴器拔轮器的制作方法

1.本实用新型涉及维修工具技术领域,尤其是一种联轴器拔轮器。

背景技术:

2.日常工厂机械设备,如减速机、电机、激振器等检维修过程中,经常涉及拔取联轴器,通常会用到大锤、撬棍等物理硬砸或者使用气割设备对联轴器进行破坏性处理。这样做,一方面费时费力,效率低下;另一方面极其容易对轴面或者减速机、电机机体本身造成破坏,增加检维修难度。同时,经过破坏性处理之后的联轴器一般无法再继续使用,需要用到新的适配的联轴器,这样容易造成适配联轴器缺口。

技术实现要素:

3.本实用新型需要解决的技术问题是提供工作效率高、劳动强度低、可减少对机体本身破坏、减少缺口、降低经济成本、适用性强的一种联轴器拔轮器。

4.为解决上述技术问题,本实用新型所采用的技术方案是:

5.一种联轴器拔轮器,包括支架、与支架滑动连接的卡板以及位于支架内的千斤顶,其中,支架主要包括底座,所述底座上环形阵列焊接有多根滑柱,所述滑柱上设置有若干等间距布置的通孔,并于通孔内设置有插条,所述底座上方正中心位置设置有定位槽,所述千斤顶具体设置于所述定位槽内;

6.所述卡板上设置有与滑柱形状和位置均一致的滑孔,以使卡板滑动设置于所述滑柱上,并通过所述插条使所述卡板与所述底座之间保持一定距离。

7.本实用新型技术方案的进一步改进在于:所述底座为圆形或方形。

8.本实用新型技术方案的进一步改进在于:所述滑柱为圆形柱或方形柱。

9.本实用新型技术方案的进一步改进在于:所述滑柱均为空心滑柱。

10.本实用新型技术方案的进一步改进在于:所述滑柱的数量为2-4根。

11.本实用新型技术方案的进一步改进在于:配备5-7个卡板,每个卡板上设置不同直径的u形槽。

12.本实用新型技术方案的进一步改进在于:所述定位槽的中心与所述u形槽的中心位置一致。

13.由于采用了上述技术方案,本实用新型取得的技术进步是:

14.通过底座和卡板的配合使用,并且卡板上设置有u形槽,以便于卡住联轴器的轴径,此时,利用底座上的千斤顶,可以快速高效的拔出联轴器;底座上的定位槽可以方便千斤顶位置的确定,从而不需要对千斤顶的位置进行调整,也可以准确地对准联轴器的正中心。

15.卡板设置为5-7个,并且每个卡板上都设置有直径不同的u形槽,从而可以对不同大小的联轴器,采用不同的卡板,从而提高本实用新型的适用性,并且,卡板与底座之间的距离可以通过滑柱进行调整,在千斤顶的行程不足以顶出联轴器时,可以通过插条和滑柱

来调整距离,从而不需要增垫就可以解决千斤顶行程不足的问题。

16.滑柱设置为空心柱,可以在保证强度的前提下,降低整体的重量,以便于搬运。

17.在不使用时,将千斤顶拿下来,然后可以直接将所有的卡板通过滑柱滑到底座上,也可以单独放置,从而便于整体的存放和搬运。

附图说明

18.图1是本实用新型的主视图;

19.图2是本实用新型的俯视图;

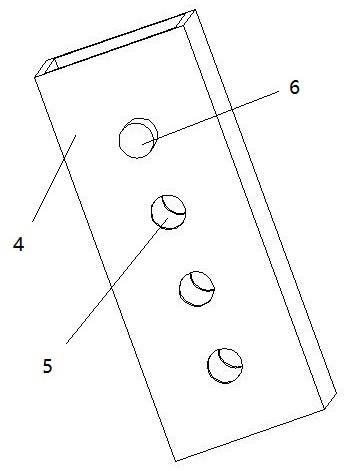

20.图3是本实用新型滑柱的结构示意图;

21.图4是本实用新型支架的结构示意图;

22.其中,1、卡板,2、千斤顶,3、底座,4、滑柱,5、通孔,6、插条,7、定位槽,8、u形槽。

具体实施方式

23.下面结合实施例对本实用新型做进一步详细说明:

24.如图1所示,一种联轴器拔轮器,包括支架、与支架滑动连接的卡板1以及位于支架内的千斤顶2,其中,支架主要包括底座3,优选的,底座3为圆形或者方形,当然,也可以是其他的形状;底座3上环形阵列焊接有多根滑柱4,为了便于卡板1在滑柱4上滑动的顺畅性,优选的,滑柱4为圆形柱或者方形柱,当然也可以是其他形状。

25.如图3并结合图4所示,滑柱4均为空心滑柱,可以在保证强度的前提下,大大减轻整体的重量,从而便于搬运;并且,为了保证整体支撑的稳定性,滑柱4必须呈等间距的环形阵列分布,且前侧的相邻两根滑柱4之间的距离不能小于下述u形槽8的宽度,因此滑柱4的数量设置为2-4根;滑柱4上设置有若干等间距布置的通孔5,并于通孔5内设置有插条6,可以通过插条6和滑柱 4来调整距离,从而不需要增垫就可以解决千斤顶2行程不足的问题。

26.底座3上方正中心位置设置有定位槽7,千斤顶2具体设置于定位槽7内,此时,为了更快的使千斤顶2准确地对准联轴器的正中心,定位槽7的中心与u 形槽8的中心位置一致。

27.如图2所示,卡板1上设置有与滑柱4形状和位置均一致的滑孔,以使卡板1滑动设置于滑柱4上,并通过插条6使卡板1与底座3之间保持一定距离。优选的,一套联轴器拔轮器可以配备5-7个,每个卡板1上带有不同直径的u 形槽8,从而可以对不同大小的联轴器,采用不同的卡板1,从而提高本实用新型的适用性;而5-7个带有不同直径的u形槽8的卡板1,适用范围已经很广,如若设置更多,则使用率很小,但是却增添了整体的重量,因此不适宜设置更多的卡板1。

28.工作原理或者使用方法:

29.首先,根据联轴器的大小,选择合适的卡板1,并调整卡板1与底座3之间的距离,然后将卡板1的u形槽8卡住联轴器的轴径,随后将千斤顶2放到底座3内的定位槽7中,逐渐给千斤顶2加力直到联轴器被推出即可。

30.如若遇到联轴器异常紧固的情况,可以利用气割枪等加热联轴器的轴面,一边均匀加热一边给千斤顶2上力,到一定程度后,防止内轴升温,需要过水降温,利用热胀冷缩的原理,配合千斤顶2的反作用力将联轴器推出。

31.以上所述的实施例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用

新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

技术特征:

1.一种联轴器拔轮器,其特征在于:包括支架、与支架滑动连接的卡板(1)以及位于支架内的千斤顶(2),其中,支架主要包括底座(3),所述底座(3)上环形阵列焊接有多根滑柱(4),所述滑柱(4)上设置有若干等间距布置的通孔(5),并于通孔(5)内设置有插条(6),所述底座(3)上方正中心位置设置有定位槽(7),所述千斤顶(2)具体设置于所述定位槽(7)内;所述卡板(1)上设置有与滑柱(4)形状和位置均一致的滑孔,以使卡板(1)滑动设置于所述滑柱(4)上,并通过所述插条(6)使所述卡板(1)与所述底座(3)之间保持一定距离。2.根据权利要求1所述的一种联轴器拔轮器,其特征在于:所述底座(3)为圆形或方形。3.根据权利要求1所述的一种联轴器拔轮器,其特征在于:所述滑柱(4)为圆形柱或方形柱。4.根据权利要求3所述的一种联轴器拔轮器,其特征在于:所述滑柱(4)均为空心滑柱。5.根据权利要求3所述的一种联轴器拔轮器,其特征在于:所述滑柱(4)的数量为2-4根。6.根据权利要求1所述的一种联轴器拔轮器,其特征在于:配备5-7个卡板(1),每个卡板(1)上设置不同直径的u形槽(8)。7.根据权利要求6所述的一种联轴器拔轮器,其特征在于:所述定位槽(7)的中心与所述u形槽(8)的中心位置一致。

技术总结

本实用新型公开了一种联轴器拔轮器,包括支架、与支架滑动连接的卡板以及位于支架内的千斤顶,其中,支架主要包括底座,所述底座上环形阵列焊接有多根滑柱,所述滑柱上设置有若干等间距布置的通孔,并于通孔内设置有插条,所述底座上方正中心位置设置有定位槽,所述千斤顶具体设置于所述定位槽内;所述卡板上设置有与滑柱形状和位置均一致的滑孔,以使卡板滑动设置于所述滑柱上,并通过所述插条使所述卡板与所述底座之间保持一定距离。本实用新型工作效率高、劳动强度低、可减少对机体本身破坏、减少缺口、降低经济成本、适用性强。适用性强。适用性强。

技术研发人员:李玉明

受保护的技术使用者:新兴铸管股份有限公司

技术研发日:2021.08.31

技术公布日:2022/3/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1