一种机械臂支撑机构以及机械臂的制作方法

1.本技术涉及汽车装配技术领域,具体地,涉及一种机械臂支撑机构以及机械臂。

背景技术:

2.目前,随着汽车行业的高速发展,汽车内饰也越来越收到人们的重视,而传统的周转方式是通过人工将装配完成的工件运送到货架上并固定,由于驾驶舱模块的重量较大且部分零件过于薄弱,员工稍有不慎,便会在人工周转的过程中受到变形或者损坏,并且,人工周转的效率较为低下,为此,急需研究出一种可以用于辅助周转驾驶舱模块的装置,提高周转效率,降低工件报废率。

技术实现要素:

3.为解决上述技术问题,本技术实施例提供了一种机械臂支撑机构以及机械臂,通过设有该支撑机构的机械臂搬运工件,不仅能提高工件周转的效率,而且能大幅度避免因人工操作不当导致的报废。

4.有鉴于此,根据本技术的实施例,提供一种机械臂支撑机构,包括:

5.支撑气缸,支撑气缸与固定横梁同向设置,并固定在固定横梁的后侧;

6.支撑连接件,支撑连接件垂直于支撑气缸向下设置;

7.变位气缸,变位气缸垂直连接于支撑连接件的底部,且相对垂直于固定横梁向前伸出;

8.转向柱托板,转向柱托板与变位气缸连接,用于跟随变位气缸的推杆向前移动。

9.进一步的,支撑气缸包括:支撑无杆气缸和支撑直线导轨;

10.支撑无杆气缸和支撑直线导轨并排设置在固定横梁的后侧,且与固定横梁同向设置。

11.进一步的,支撑连接件包括:支撑连接块、支撑连接杆、支撑连接板;

12.支撑连接块分别连接支撑无杆气缸和支撑直线导轨;

13.支撑连接杆的顶部与支撑连接块连接,并且支撑连接杆垂直于支撑连接块向下设置;

14.支撑连接板垂直连接于支撑连接杆的底部,且支撑连接板相对垂直于固定横梁向前伸出,支撑连接板用于连接变位气缸。

15.进一步的,支撑连接件还包括:支撑加强板;

16.支撑加强板设置在支撑连接杆与支撑连接板垂直的夹角处,用于加强支撑连接杆与支撑连接板的连接。

17.进一步的,变位气缸包括:第一变位气缸、第二变位气缸、倒t形连接块;其中

18.第一变位气缸的壳体与支撑连接板连接,第一变位气缸的推杆与倒t形连接块的竖向部连接;

19.第二变位气缸的壳体与倒t形连接块的横向部连接,第二变位气缸的推杆与转向

柱托板连接;

20.第一变位气缸和第二变位气缸与支撑连接板同向设置,均相对垂直于固定横梁向前伸出。

21.进一步的,变位气缸还包括:横向定位块;

22.横向定位块设置在第二变位气缸朝向固定横梁中心的一侧,并且横向定位块与固定横梁同向设置;

23.横向定位块用于辅助转向柱托板定位。

24.进一步的,支撑气缸还包括:支撑固定座;

25.支撑固定座对应支撑无杆气缸设置在固定横梁的上方,用于固定支撑无杆气缸;

26.支撑固定座包括相互垂直的固定面和安装面,固定面与固定横梁的上表面相连接,安装面与支撑无杆气缸相连接,并在固定面和安装面之间设有多个加强筋。

27.进一步的,机械臂支撑机构还包括:支撑保护罩;

28.支撑保护罩对应包裹支撑气缸,并连接于固定横梁,支撑保护罩用于遮盖和保护支撑气缸。

29.进一步的,转向柱托板具有v形槽,v形槽用于承托转向柱,转向柱为待搬运的汽车驾驶舱模块的转向柱。

30.根据本技术的另一方面,提供一种机械臂,具有固定横梁,包括如上机械臂支撑机构,且机械臂支撑机构对称设置在固定横梁的两端,以使得机械臂通过机械臂支撑机构搬运左舵转向柱或右舵转向柱的汽车驾驶舱模块。

31.与现有技术相比,本实用新型具有如下有益效果:

32.本技术实施例通过设置依次相连的y轴导轨、x轴导轨、行程小车、升降主机、机械臂,并在该升降主机中设有角度补偿机构、升降气缸、升降液压杆,在该机械臂中设有固定横梁以及对称设置在固定横梁两端的支撑机构、夹持机构、导向机构、解锁机构,并通过该导向机构对齐工件、该支撑机构承托工件、该夹持机构夹紧工件、该解锁机构解锁工件,以及通过该升降气缸在z轴方向抬升及下放工件,再通过该行程小车在x轴导轨和y轴导轨中移动,实现对工件的高效周转,且能大幅度避免因人工操作不当导致的报废。并且在搬运工件之前还可以通过该角度补偿机构补偿机械臂与工件的角度位置关系,以便于机械臂对齐工件,方便机械臂的搬运。

附图说明

33.为了更清楚地说明本技术实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本技术的一些实施例,而非对本技术的限制。

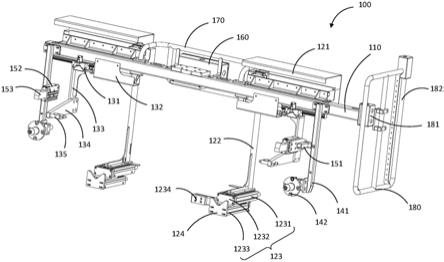

34.图1为汽车驾驶舱模块辅助周转系统示意图;

35.图2为汽车驾驶舱模块辅助周转装置示意图;

36.图3为升降主机中升降气缸和升降液压杆的展开示意图;

37.图4为角度补偿机构的展开示意图;

38.图5为机械臂结构示意图;

39.图6为机械臂中支撑机构示意图;

40.图7为机械臂中夹持机构示意图;

41.图8为机械臂中导向机构和解锁机构示意图;

42.图9为图8中导向机构的放大图;

43.图10为x轴导轨定位示意图;

44.图11为y轴导轨定位示意图。

45.附图标记说明:

46.100-机械臂,200-升降主机,300-行程小车,400-x轴导轨,500-y轴导轨,600-周转桁架;

47.110-固定横梁,120-支撑机构,130-夹持机构,140-导向机构,150-解锁机构,160-主控制盒,170-机械臂扶手,180-侧边控制手柄;

48.210-角度补偿机构,220-升降气缸,230-升降液压杆,240-控制机箱,250-拖链;

49.121-支撑气缸,122-支撑连接件,123-变位气缸,124-转向柱托板,125-支撑固定座,126-支撑保护罩,1211-支撑无杆气缸,1212-支撑直线导轨,1221-支撑连接块,1222-支撑连接杆,1223-支撑连接板,1224-支撑加强板,1231-第一变位气缸,1232-第二变位气缸,1233-倒t形连接块,1234-横向定位块,1235-横向连接件;

50.131-夹持气缸,132-夹持液压杆,133-夹持连接件,134-夹持板,135-夹持销,136-夹持到位传感器,137-夹持检测端,138-夹持保护罩,1331-加强连接部;

51.141-导向连接件,142-导向柱,1421-导向夹块,1422-导向固定柱,1423-导向插销,1424-导向挡块,1425-导向到位传感器;

52.151-解锁连接件,152-解锁气缸,153-解锁块;

53.181-侧边控制盒,182-进气补偿旋钮;

54.211-上固定板,212-下固定板,213-法兰轴承套,214-转动卡盘,215-带座转动轴,216-角度补偿座,217-转动卡块,2131-止退螺母,2132-隔离垫片,2133-圆锥滚子轴承,2171-卡块补偿块;

55.221-升降连接块,222-升降轨道,223-升降无杆气缸,224-气缸固定板,225-固定轨道,226-升降卡块,227-上升限位块,228-下降限位块,229-气缸连接条;

56.231-液压杆固定座,232-升降液压杆本体,233-液压杆连接座;

57.310-x轴定位气缸,320-x轴定位滚轮,330-x轴定位传感器;

58.410-x轴定位块;

59.510-y轴定位气缸,520-y轴定位传感器,530-y轴限位开关,540-y轴缓冲装置。

具体实施方式

60.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例的附图,对本技术实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于所描述的本技术的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其它实施例,都属于本技术保护的范围。

61.除非另作定义,此处使用的技术术语或者科学术语应当为本技术所属领域内具有一般技能的人士所理解的通常意义。本技术专利申请说明书以及权利要求书中使用的“第一”、“第二”、“第三”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。所使用的术语“x轴”、“y轴”、“z轴”、“中心”、“竖直”、“垂直”、“水平”、“上”、“下”、“左”、“右”、“前”、“后”、“顶部”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

62.下面结合附图具体描述本技术的实施例。

63.请结合参阅图1至图9所示,本技术实施例中,机械臂100可包括固定横梁110以及对称设置在固定横梁110两端的支撑机构120、夹持机构130、导向机构140、解锁机构150。

64.其中,固定横梁110可沿y轴方向设置,支撑机构120、导向机构140、夹持机构130、解锁机构150则相对于该固定横梁110设置在xz轴平面;

65.其中,支撑机构120可包括支撑气缸121、支撑连接件122、变位气缸123、转向柱托板124,该支撑气缸121可沿y轴方向固定在固定横梁110的后侧,该支撑连接件122可沿z轴方向垂直于支撑气缸121向下设置,该变位气缸123可沿x轴方向与支撑连接件122的底部垂直连接,且相对垂直于固定横梁110向前伸出,即向着沿x轴方向的左侧伸出,该变位气缸123则可连接有转向柱托板124;

66.其中,夹持机构130可包括夹持气缸131、夹持液压杆132、夹持连接件133、夹持板134、夹持销135,该夹持气缸131和夹持液压杆132可沿y轴方向设置在固定横梁110的底部,该夹持连接件133的顶部可分别与夹持气缸131和夹持液压杆132连接,并且该夹持连接件133可沿z轴方向垂直于夹持气缸131向下设置,该夹持板134可沿x轴方向与夹持连接件133的底部连接,该夹持销135可沿y轴方向设置于该夹持板134朝向固定横梁110中心的一侧;

67.其中,导向机构140可包括导向连接件141、导向柱142,该导向连接件141可沿z轴方向垂直于固定横梁110向下设置,该导向柱142可沿x轴方向与导向连接件141的底部相连接;

68.其中,解锁机构150可包括沿x轴依次连接的解锁连接件151、解锁气缸152、解锁块153,且该解锁连接件151与导向连接件141相连接,如图8所示。

69.升降主机200可包括角度补偿机构210、升降气缸220、升降液压杆230;

70.其中,角度补偿机构210包括上固定板211、下固定板212、法兰轴承套213、转动卡盘214、带座转动轴215、角度补偿座216、转动卡块217,该上固定板211和下固定板212可夹设在固定横梁110中心的上下两侧,该法兰轴承套213可沿z轴方向垂直于固定横梁110的中心设置在上固定板211上,该转动卡盘214可套设在法兰轴承套213的侧壁上,该带座转动轴215的轴杆可与法兰轴承套213连接,该带座转动轴215的座板可与角度补偿座216的下表面相连接,该转动卡块217可与带座转动轴215并列固定在角度补偿座216的下表面,且该转动卡块217可对应转动卡盘214开设有卡槽、以限制转动卡盘214的转动;

71.其中,升降气缸220包括依次连接的升降连接块221、升降轨道222、升降无杆气缸223、气缸固定板224、一对固定轨道225,该升降轨道222和一对固定轨道225可沿z轴方向设置、且该升降轨道222可夹设在一对固定轨道225之间,该气缸固定板224可设置在一对固定轨道225的底部、并可分别连接一对固定轨道225,该升降无杆气缸223可沿z轴方向设置于升降轨道222、并可与该气缸固定板224固定连接,该升降连接块221可设于升降轨道222的底部、用于连接该升降轨道222与角度补偿机构210中的角度补偿座216;

72.其中,升降液压杆230包括依次连接的液压杆固定座231、升降液压杆本体232、液

压杆连接座233,该液压杆固定座231可固定于一对固定轨道225的顶部,该液压杆连接座233可对应角度补偿机构210的转动卡块217设置在角度补偿座216的上表面。

73.该升降主机200可与机械臂100构成汽车驾驶舱模块辅助周转装置。

74.进一步的,如图2所示,该汽车驾驶舱模块辅助周转装置还可包括行程小车300,行程小车300可与升降主机200中升降气缸220的一对固定轨道225的顶部固定连接,并可使得该升降气缸220中的升降轨道222沿z轴方向垂直于行程小车300的中心,该行程小车300可用于悬挂和移动升降主机200以及机械臂100。

75.本技术实施例中,如图3所示,升降气缸220可包括一对升降连接块221,该一对升降连接块221相向设置于升降轨道222的底部,且该一对升降连接块221的升降连接板可竖直设置与升降轨道222的底部连接,该一对升降连接块221的一对c形连接架可包夹在升降轨道222底部的两侧。

76.进一步的,该一对升降连接块221包括第一升降连接块和第二升降连接块,该第一升降连接块的升降连接板可对应设置在升降无杆气缸223所在的升降轨道222的一侧,该第二升降连接块的升降连接板可对应设置在升降轨道222相对升降无杆气缸223的另一侧。

77.进一步的,该第一升降连接块与第二升降连接块相向层叠,即该第一升降连接块与第二升降连接块的一对c形连接架相向层叠,该相向层叠的c形连接架用于与机械臂100相连接,如图2和图3所示。

78.进一步的,如图3所示,升降气缸220还可包括升降卡块226、一对上升限位块227、一对下降限位块228,其中,该升降卡块226可设置在与气缸固定板224相对的升降轨道222的顶部;该一对上升限位块227可对应升降卡块226分别设置在一对固定轨道225的顶部;该一对下降限位块228可对应升降卡块226分别设置在一对固定轨道225的底部。

79.进一步的,升降气缸220还可包括气缸连接条229,该气缸连接条229可设置在升降轨道222的内部,并与该升降无杆气缸223通过螺栓或螺钉固定,其可加强升降无杆气缸223与升降轨道222的连接,并具体可以设置在升降轨道222的顶部内部,与该升降无杆气缸223的顶部相连接。

80.进一步的,如图2所示,升降主机200还可包括控制机箱240及拖链250,该控制机箱240设置在一对固定轨道225的外侧、并可与升降液压杆230相邻,该拖链250一端与控制机箱240连接、另一端则固定在升降轨道222的外侧,该升降轨道222的外侧即相对于升降无杆气缸223的一侧,该拖链250可以跟随升降轨道222上升下降,以防止控制机箱240在拖链250中的走线断裂。

81.本技术实施例中,如图4所示,在角度补偿机构210中,带座转动轴215的轴杆可包括依次连接的第一转轴、第二转轴、第三转轴,其中,该第一转轴设于与座板连接处,该第三转轴设于远离座板处,并且该第一转轴、第二转轴、第三转轴的直径依次递减。

82.进一步的,该角度补偿机构210还可包括第一圆锥滚子轴承和第二圆锥滚子轴承(一对圆锥滚子轴承2133),该第一圆锥滚子轴承可设于带座转动轴215的第一转轴处,该第二圆锥滚子轴承可设于带座转动轴215的第二转轴处,且该第一圆锥滚子轴承2133和第二圆锥滚子轴承2133的锥角相向设置,以防止带座转动轴215从法兰轴承套213中脱离。

83.进一步的,该角度补偿机构210还可包括一对止退螺母2131,该一对止退螺母2131可同向设置在带座转动轴215的第三转轴处,其可用于阻止法兰轴承套213与带座转动轴

215的分离。

84.进一步的,该角度补偿机构210还可包括:隔离垫片2132,该隔离垫片2132可设置在一对止退螺母2131与第二圆锥滚子轴承2133之间,可用于隔离一对止退螺母2131和第二圆锥滚子轴承2133。

85.进一步的,该带座转动轴215的第三转轴可设有联结槽,则该角度补偿机构210还可包括联结键(图中未示出),将该联结键安装于联结槽中,以用于联结该带座转动轴215的第三转轴和该一对止退螺母2131。

86.进一步的,该转动卡盘214包括转动面和固定面,其转动面可垂直于法兰轴承套213的轴承端的侧壁,并且可用于与转动卡块217的卡槽配合,以限制转动卡盘214的转动;其固定面则可与法兰轴承套213的轴承端同轴向设置,用于将该转动卡盘214固定在法兰轴承套213的轴承端上。

87.进一步的,该转动卡盘214的转动面设有均匀分布的多个转动孔,该多个转动孔可在转动卡盘214转动到位时,通过螺栓与升降气缸220中的一对固定轨道225的底部固定连接。

88.进一步的,如图2所示,该角度补偿机构210还可与升降气缸220和机械臂100相连接,将升降气缸220与角度补偿座216的上表面相连接,以使得角度补偿机构210跟随升降气缸220升降;将机械臂100与法兰轴承套213的法兰端相连接,以使得机械臂100跟随角度补偿机构210旋转。

89.进一步的,如图4所示,在该角度补偿机构210与机械臂100之间还可设有上固定板211和下固定板212,其中,上固定板211的上表面与法兰轴承套213的法兰端固定连接,上固定板211与下固定板212之间夹持固定机械臂100的固定横梁110,且该下固定板212与上固定板211可通过螺栓相连接。

90.本技术实施例中,如图5和图6所示,在支撑机构120中,支撑气缸121可包括支撑无杆气缸1211和支撑直线导轨1212,该支撑无杆气缸1211和支撑直线导轨1212可并排设置在固定横梁110的后侧,且与该固定横梁110同向设置,即沿y轴方向设置。

91.进一步的,该支撑连接件122可包括支撑连接块1221、支撑连接杆1222、支撑连接板1223,其中,该支撑连接块1221可分别连接支撑无杆气缸1211和支撑直线导轨1212;该支撑连接杆1222的顶部可与支撑连接块1221连接,并且该支撑连接杆1222可垂直于支撑连接块1221向下设置;该支撑连接板1223可垂直连接于支撑连接杆1222的底部,且该支撑连接板1223可相对垂直于固定横梁110向前伸出,该支撑连接板1223可用于连接变位气缸123。

92.进一步的,该支撑连接件122还可包括支撑加强板1224,支撑加强板1224设置在支撑连接杆1222与支撑连接板1223垂直的夹角处,可用于加强支撑连接杆1222与支撑连接板1223的连接。

93.进一步的,变位气缸123可包括第一变位气缸1231、第二变位气缸1232、倒t形连接块1233;其中,第一变位气缸1231的壳体可与支撑连接板1223连接,第一变位气缸1231的推杆可与倒t形连接块1233的竖向部连接;第二变位气缸1232的壳体可与倒t形连接块1233的横向部连接,第二变位气缸1232的推杆可与转向柱托板124连接;第一变位气缸1231和第二变位气缸1232可与支撑连接板1223同向设置,均可相对垂直于固定横梁110向前伸出。

94.进一步的,变位气缸123还可包括横向定位块1234,该横向定位块1234可设置在第

二变位气缸1232朝向固定横梁110中心的一侧,并且该横向定位块1234可与固定横梁110同向设置,该横向定位块1234可用于辅助转向柱托板124定位。

95.进一步的,该变位气缸123还可包括横向连接件1235,通过该横向连接件1235分别连接第二变位气缸1232和横向定位块1234,该横向连接件1235沿y轴方向设置,并可以呈z形结构,且该z形结构的横向连接件1235的一端连接在第二变位气缸1232的尾部,另一端连接该横向定位块1234。

96.进一步的,支撑气缸121还可包括支撑固定座125,该支撑固定座125可对应支撑无杆气缸1211设置在固定横梁110的上方,可用于固定支撑无杆气缸1211;

97.并且,该支撑固定座125可包括相互垂直的固定面和安装面,固定面与固定横梁110的上表面相连接,安装面与支撑无杆气缸1211相连接,并在固定面和安装面之间设有多个加强筋。

98.进一步的,支撑机构120还可包括支撑保护罩126,该支撑保护罩126可对应包裹支撑气缸121,并可连接于固定横梁110,该支撑保护罩126可用于遮盖和保护支撑气缸121。

99.进一步的,如图5所示,转向柱托板124具有v形槽,v形槽用于承托转向柱,转向柱为待搬运的汽车驾驶舱模块的转向柱。

100.进一步的,如图5和图6所示,该支撑机构120可对称设置在机械臂100的固定横梁110的两端,以使得该机械臂100通过支撑机构120搬运左舵转向柱或右舵转向柱的汽车驾驶舱模块。

101.本技术实施例中,如图5和图7所示,在夹持机构130中,夹持连接件133可呈倒l形,且该夹持连接件133可包括横向连接部和竖向连接部,其中,该横向连接部的顶部可与夹持气缸131连接,该横向连接部的第一端可与夹持液压杆132连接,该横向连接部的第二端可与竖向连接部连接;该竖向连接部可垂直于横向连接部向下设置,并在竖向连接部的底部可连接有夹持板134;该夹持连接件133可通过夹持液压杆132缓冲夹持气缸131的移动。

102.进一步的,夹持连接件133还可包括加强连接部1331,该加强连接部1331可设置在横向连接部与竖向连接部的垂直夹角之间,可用于加强横向连接部与竖向连接部的连接。

103.进一步的,如图7所示,该夹持机构130还可包括夹持到位传感器136和夹持检测端137,其中,该夹持检测端137可与夹持连接件133的横向连接部相连接,该夹持到位传感器136则可对应夹持检测端137设置在固定横梁110。该夹持到位传感器136和夹持检测端137用于检测夹持机构130是否夹持到位。

104.进一步的,该夹持机构130还可包括l形固定座,该l形固定座的竖向端可与固定横梁110固定连接,该l形固定座的横向端则可垂直安装有夹持到位传感器136。

105.并且,该夹持检测端137可对应l形固定座呈z形,其一端可与l形固定座的横向端平行、另一端可固定于夹持连接件133的横向连接部的底部,该夹持到位传感器136可以为光电传感器。

106.进一步的,该夹持销135可包括依次连接的锥形头部、柱形销杆、销杆连接部、销杆伸出部,其中,该锥形头部和柱形销杆可设置在夹持板134朝向固定横梁110中心的一侧,该销杆连接部可与夹持板134固定连接,该销杆伸出部则可设置在夹持板134远离固定横梁110中心的一侧。

107.并且,在该柱形销杆上还可设有一对销槽,该一对销槽可对称设置在柱形销杆的

上下两侧。

108.进一步的,该夹持销135可设置在夹持板134远离夹持连接件133底部的一端,并且该夹持销135可包括一对夹持销,该一对夹持销可沿水平方向并排设置。

109.进一步的,如图7所示,该夹持机构130还可包括夹持保护罩138,该夹持保护罩138可对应包裹夹持液压杆132,并连接于固定横梁110,该夹持保护罩138可用于遮盖和保护夹持液压杆132。

110.进一步的,该夹持气缸131可以为无杆气缸。

111.进一步的,该夹持机构130可对称设置在机械臂100的固定横梁110的两端,以使得该机械臂100通过夹持机构130夹持工件。

112.本技术实施例中,如图5、图8、图9所示,导向机构140可包括导向连接件141和导向柱142。

113.其中,导向连接件141可垂直于机械臂100的固定横梁110向下设置;

114.其中,导向柱142可与导向连接件141的底部垂直连接,且相对垂直于固定横梁110向前伸出,即向着沿x轴方向的左侧伸出;

115.其中,该导向柱142可包括导向夹块1421、导向固定柱1422、导向插销1423、导向挡块1424、导向到位传感器1425,该导向夹块1421可设置在导向连接件141的底部,用于夹持导向固定柱1422;该导向固定柱1422可沿垂直于导向连接件141的方向设置,且一端连接导向夹块1421、另一端连接导向插销1423;该导向插销1423可与导向固定柱1422同轴设置,即沿x轴方向设置;该导向挡块1424可套设于导向插销1423上,且该导向挡块1424上设有至少一个导向检测孔;该导向到位传感器1425可设置在其中一个导向检测孔中,其可用于检测导向机构140是否导向到位。

116.进一步的,如图9所示,该导向夹块1421可沿导向柱142伸出方向设有贯穿的夹持孔,即沿x轴方向设有贯穿的夹持孔。该夹持孔可用于固定导向固定柱1422,以使得该导向固定柱1422沿夹持孔移动时,调整导向固定柱1422另一端的导向插销1423至导向连接件141的底部的距离,以实现对不同尺寸工件的适配。

117.进一步的,该导向夹块1421可包括:第一导向夹块和第二导向夹块,在该第一导向夹块和第二导向夹块的相对面可设有对称的半圆形凹槽,以合围成夹持孔。

118.进一步的,该导向插销1423一端可呈锥形凸起、另一端可设有向内延伸的固定插孔,且该固定插孔的内径可与导向固定柱1422的直径相同,该固定插孔可用于该导向固定柱1422插入与固定。

119.进一步的,如图9所示,该导向挡块1424可呈圆形设置在导向插销1423的侧壁上,且该导向挡块1424可与导向插销1423为同心设置,该导向挡块1424还可与导向插销1423为一体连接。

120.进一步的,如图9所示,该导向挡块1424对应导向检测孔还可以设有沉头孔,该沉头孔可设于导向挡块1424的用于检测的检测侧,以使得该导向到位传感器1425沉入检测侧而不会凸出,该检测侧可以为导向挡块1424远离导向连接件141的一侧。

121.进一步的,该导向到位传感器1425可以为光电传感器。

122.进一步的,该导向机构140可以对称设置在机械臂100的固定横梁110的两端,以使得该机械臂100可通过导向机构140对准待搬运的工件。

123.本技术实施例中,如图5所示,机械臂100还可包括主控制盒160和机械臂扶手170,该主控制盒160可设置在固定横梁110中心的侧后方,该机械臂扶手170可对应主控制盒160设置,并可环绕设置在主控制盒160的外围;

124.该主控制盒160上可设有夹紧按钮、解锁按钮、线体放行按钮、故障报警灯、线体启停按钮、左右舵选择按钮、下降按钮,夹紧按钮可用于控制支撑机构120托住工件以及控制夹持机构130夹紧工件,解锁按钮可用于控制解锁机构150将工件从装配线体中解锁,线体放行按钮可用于控制堆垛线体放行,线体启停按钮可用于控制装配线体暂停,左右舵选择按钮可用于选择设置在固定横梁110左侧端或右侧端的支撑机构120,下降按钮可用于控制升降气缸220加速下降;该工件则为装配线体中待搬运的工件。

125.进一步的,该机械臂100还可包括侧边控制手柄180,该侧边控制手柄180可设置在固定横梁110沿y轴方向的左侧端;

126.且,该侧边控制手柄180上可设有侧边控制盒181和进气补偿旋钮182;

127.该侧边控制盒181上可设有定位旋钮和放松按钮,该定位旋钮可用于选择左边位或右边位的料架,该放松按钮可用于控制支撑机构120和夹持机构130的复位,以将工件下放至料架中,料架为设置在堆垛线体中的料架,用于码放工件;

128.进气补偿旋钮182可用于增加升降气缸220的进气量,在升降气缸220上升时控制其加速上升,在升降气缸220下降时控制其加速下降。

129.并且,该侧边控制手柄180可以为矩形的环状手柄,将该侧边控制盒181固定在矩形的内侧,将该进气补偿旋钮182安装在矩形的竖直段处,以与所述环状手柄连为一体,用户在推拉该环状手柄时可以手握该进气补偿旋钮182进行调节。该进气补偿旋钮182可以设置在沿x轴方向的侧边控制手柄180的右侧。

130.在本技术的一个实施例中,请结合参阅图1至图11所示,本技术还提供一种导轨定位系统,该导轨定位系统可包括:一对y轴导轨500、一对x轴导轨400、行程小车300、x轴定位气缸310、至少一个x轴定位块410、y轴定位气缸510、y轴定位块(未示出)。

131.其中,一对x轴导轨400可悬挂设置于一对y轴导轨500的下方;

132.其中,行程小车300可悬挂设置在一对x轴导轨400的下方;

133.其中,x轴定位气缸310可设置在行程小车300在x轴方向的一侧,且该x轴定位气缸310可沿z轴方向向上设置;

134.其中,至少一个x轴定位块410可对应x轴定位气缸310设置在一对x轴导轨400的预设位置,该至少一个x轴定位块410可用于定位行程小车300在x轴的位置;

135.其中,y轴定位气缸510可设置在一对y轴导轨500的预设位置,并可设置在朝向行程小车300的一侧,并且该y轴定位气缸510可沿z轴方向向下设置;

136.其中,y轴定位块可对应y轴定位气缸510设置在一对x轴导轨400,该y轴定位块用于定位行程小车300在y轴的位置。

137.进一步的,如图10所示,该导轨定位系统还可包括x轴定位滚轮320,该x轴定位滚轮320可包括滚轮座和滚轮,该滚轮座可与x轴定位气缸310的推杆相连接,该滚轮可安装于滚轮座上,以跟随该x轴定位气缸310的推杆移动。并在行程小车300移动至x轴定位块410所在的位置时,该x轴定位气缸310将该x轴定位滚轮320顶起,将其卡入x轴定位块410中,实现行程小车300在x轴导轨400上的定位。

138.进一步的,该滚轮座可包括:滚轮座板和一对锥形夹持板,该一对锥形夹持板可沿z轴方向垂直设置在滚轮座板上,且该一对锥形夹持板的顶部窄于与滚轮座板连接的底部,将滚轮夹设在一对锥形夹持板较窄的顶部之间,并使得该滚轮可以露出至少5/6的滚轮面,以该一对锥形夹持板的顶部夹角为60度为例,该滚轮在z轴方向的横截面则至少露出300度的面积。

139.进一步的,该导轨定位系统还可包括y轴定位滚轮,与x轴定位滚轮相同,该y轴定位滚轮可以与y轴定位气缸510的推杆连接,以跟随y轴定位气缸510的推杆移动。并在x轴导轨400移动至y轴定位气缸510所在的位置时,该y轴定位气缸510将该y轴定位滚轮顶起,实现行程小车300在y轴导轨500上的定位。

140.进一步的,如图10所示,该至少一个x轴定位块410可设有倒v形的滚轮槽,且该倒v形滚轮槽的两端边缘设有圆弧倒角,以便于该x轴定位滚轮320的滚入和滚出。

141.进一步的,如图10和图11所示,该导轨定位系统还可包括x轴定位传感器330和y轴定位传感器520,该x轴定位传感器330可对应x轴定位气缸310设置在行程小车300上,且该x轴定位传感器330可沿x轴方向设置在x轴定位气缸310的左侧;该y轴定位传感器520可对应y轴定位气缸510设置在一对y轴导轨500上,且该y轴定位传感器520沿y轴方向设置在y轴定位气缸510的右侧。

142.进一步的,该x轴定位传感器330和y轴定位传感器520可以为光电传感器。

143.进一步的,该导轨定位系统还可包括y轴滚动滑轮和x轴滚动滑轮,其中,该y轴滚动滑轮可设置于一对y轴导轨500和一对x轴导轨400之间,用于将该一对x轴导轨400沿着一对y轴导轨500在y轴方向上移动;该x轴滚动滑轮可设置在一对x轴导轨400与行程小车300之间,用于将该行程小车300沿着一对x轴导轨400在x轴方向上移动。

144.进一步的,该一对y轴导轨500和一对x轴导轨400可以为铝合金型材,且该铝合金型材上设有多条安装槽以及滑动槽,以对应安装和连接上述行程小车300、x轴定位气缸310、至少一个x轴定位块410、y轴定位气缸510、y轴定位块、x轴定位传感器330、y轴定位传感器520、y轴滚动滑轮、x轴滚动滑轮等。

145.进一步的,如图1所示,该导轨定位系统还可包括一对y轴连接轨,该一对y轴连接轨设置在该一对x轴导轨400的两端,其可将该一对x轴导轨400连接固定为一个两端为h形的矩形框架。并且,该一对y轴连接轨与一对x轴导轨连接的四个垂直夹角可通过l形角码连接固定。

146.在本技术的一个实施例中,请结合参阅图1至图11所示,本技术还提供一种汽车驾驶舱模块辅助周转系统,该汽车驾驶舱模块辅助周转系统可包括:机械臂100、升降主机200、行程小车300、一对x轴导轨400、一对y轴导轨500。

147.其中,该一对y轴导轨500可沿y轴方向设置,并且该一对y轴导轨500之间间隔有工作区间;

148.其中,该一对x轴导轨400可沿x轴方向设置,并可悬挂设置在一对y轴导轨500的下方;

149.其中,该行程小车300可悬挂设置在一对x轴导轨400的下方,其可用于沿一对x轴导轨400在x轴方向上移动以及沿一对y轴导轨500在y轴方向上移动;

150.其中,该升降主机200的顶部可与行程小车300连接,并可沿z轴方向垂直于行程小

车300的中心相连接,该升降主机200可用于在z轴方向移动;

151.其中,该机械臂100可沿y轴方向设置,并可连接于升降主机200的底部,该机械臂100用于搬运工件,并跟随该行程小车300在x轴和y轴方向上移动,以及跟随该升降主机200在z轴方向移动。

152.进一步的,如图2所示,该升降主机200可包括角度补偿机构210、升降气缸220、升降液压杆230;

153.其中,升降气缸220和升降液压杆230可并排垂直连接于角度补偿机构210的上方,且该升降气缸220的顶部可垂直连接于行程小车300的中心;

154.其中,角度补偿机构210可与机械臂100相连接,其可用于对机械臂100在xy轴平面进行旋转,以实现对机械臂100的角度补偿;

155.其中,升降气缸220可用于抬升及下降角度补偿机构210以及与该角度补偿机构210连接的机械臂100。

156.进一步的,该升降气缸220可以为气动平衡气缸,该气动平衡气缸可用于根据机械臂100及所搬运工件的重量平衡机械臂100在z轴方向的位置,以减少搬运工件时的人工用力。

157.进一步的,如图2所示,该机械臂100可包括机械臂本体、主控制盒160、机械臂扶手170、侧边控制手柄180,该主控制盒160可设置在机械臂本体中心的侧后方,该机械臂扶手170对应主控制盒160环绕设置在其外围,该侧边控制手柄180可设置在机械臂本体沿y轴方向的左侧端,具体可根据实际工作场地进行调整,也可以设置在机械臂本体的右侧。

158.该主控制盒160可用于控制机械臂本体搬运工件,该机械臂扶手170和侧边控制手柄180可用于推动机械臂本体在x轴、y轴以及z轴上移动。

159.进一步的,如图2所示,该侧边控制手柄180可包括进气补偿旋钮182,该进气补偿旋钮182可用于增加气动平衡气缸的进气量,在气动平衡气缸上升时控制其加速上升,在气动平衡气缸下降时控制其加速下降。

160.进一步的,该汽车驾驶舱模块辅助周转系统还可包括y轴滚动滑轮和x轴滚动滑轮,该y轴滚动滑轮可设置于一对y轴导轨500和一对x轴导轨400之间,用于一对x轴导轨400沿着一对y轴导轨500在y轴方向上移动;该x轴滚动滑轮可设置在一对x轴导轨400与行程小车300之间,用于行程小车300沿着一对x轴导轨400在x轴方向上移动。

161.进一步的,如图11所示,该汽车驾驶舱模块辅助周转系统还可包括y轴限位开关530和x轴限位传感器。

162.其中,y轴限位开关530可沿y轴方向设置在一对y轴导轨500的左侧端,且设置在朝向行程小车300的一侧;

163.其中,x轴限位传感器可沿x轴方向设置在一对x轴导轨400的右侧端;

164.该y轴限位开关530和x轴限位传感器可分别用于限制行程小车300在y轴和x轴的移动行程;

165.并且,该y轴限位开关530可以为带十字拨杆的行程开关,该x轴限位传感器可以为光电传感器。

166.进一步的,如图11所示,该汽车驾驶舱模块辅助周转系统可包括一对y轴限位开关530,该一对y轴限位开关530并排设置在一对y轴导轨500的左侧端,通过设置并排的两个y

轴限位开关530可以防止其中一个的失效,避免造成损失。

167.进一步的,如图11所示,该汽车驾驶舱模块辅助周转系统还可包括x轴缓冲装置(未示出)和y轴缓冲装置540,该x轴缓冲装置可沿x轴方向设置在一对x轴导轨400的左侧端的底部;该y轴缓冲装置540可沿y轴方向设置在一对y轴导轨500的右侧端的底部;并且,该x轴缓冲装置和y轴缓冲装置540可以为油压缓冲器。

168.进一步的,如图1所示,该汽车驾驶舱模块辅助周转系统还可包括周转桁架600以及激光测距装置(未示出),该周转桁架600可用于固定前述一对y轴导轨500,该激光测距装置则可沿y轴方向设置在周转桁架600的右侧端,可用于检测工件是否搬运到位。

169.应理解的是,该周转桁架600沿y轴方向的右侧端与堆垛线体相连,该激光测距装置所测量的距离即机械臂100将工件搬运至堆垛线体中料架的正上方时的距离,以此来判断工件是否搬运到位。

170.该周转桁架600沿x轴方向的左侧端则可以对应装配工件的装配线体,以便于机械臂100沿x轴方向搬运工件。

171.与现有技术相比至少可实现如下有益效果:

172.本技术实施例通过设置依次相连的y轴导轨500、x轴导轨400、行程小车300、升降主机200、机械臂100,并在该升降主机200中设有角度补偿机构210、升降气缸220、升降液压杆230,在该机械臂100中设有固定横梁110以及对称设置在固定横梁110两端的支撑机构120、夹持机构130、导向机构140、解锁机构150,并通过该导向机构140对齐工件、该支撑机构120承托工件、该夹持机构130夹紧工件、该解锁机构150解锁工件,以及通过该升降气缸220在z轴方向抬升及下放工件,再通过该行程小车300在x轴导轨400和y轴导轨500中移动,实现对工件的高效周转,且能大幅度避免因人工操作不当导致的报废。并且在搬运工件之前还可以通过该角度补偿机构210补偿机械臂与工件的角度位置关系,以便于机械臂对齐工件,方便机械臂的搬运。

173.以上所述仅是本技术的示范性实施方式,而非用于限制本技术的保护范围,本技术的保护范围由所附的权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1