复合套管用工装的制作方法

1.本实用新型涉及涉及电力设备技术领域,尤其涉及一种复合套管用工装。

背景技术:

2.复合套管指具有由硅橡胶混合物覆盖层的树脂浸渍纤维管构成绝缘外套的套管。复合套管具有许多优势,如硅橡胶不像瓷那么易碎,安全性高;在恶劣条件下具有较好的憎水性;在环境污染严重的地区,绝缘件几乎不需要清洗;抗震能力强等,在电力施工技术领域得到越来越广泛的应用。

3.复合套管作为高压电缆附件产品,由玻璃钢管、套设于玻璃钢管上的伞裙、分别密封固定在玻璃钢管两端的上法兰、下法兰组成,法兰型腔与复合套管之间设有注射容腔,向容腔内注射并固化环氧树脂以实现法兰与玻璃钢管间的密封固定,密封性是产品的重要性能指标,需进行充气保压密封性试验;上法兰、下法兰与玻璃钢管壁的胶装固定需要分两次置于烘箱内加温、保温固化。模具制出的伞裙需要外观处理,并可能存在外形缺陷需要后续进行人工修补。

4.已知的现有技术中,上法兰、下法兰与玻璃钢管壁的胶装在地面或工作平台上用螺杆进行一端紧固置于烘箱内加温、保温固化,固化后再次进行另一端法兰同上方式固化;而复合套管气密试验是在工作台上完成的,在套管两端法兰用螺栓固定密封盖板,充气、保压进行密封试验;并且伞裙的修补是在地面或工作平台上完成的:复合套管竖直放置在地面上,操作人员绕复合套管转动以查看并修复缺陷部位,不利于操作,且易倾倒造成安全事故。

5.如图1所示,现有技术中的气密试验工装中,包括设置在复合套管004上方的上密封盖,该密封盖003通过螺钉和密封圈,密封的固定在上法兰的密封面上;而且上密封盖003上设置有用于连接压力表的螺纹通孔001和用于连接气管接头的螺纹通孔002,复合套管004的下方设置有下密封盖005。但是这种工装存在以下不足中的至少一种:

6.1、不方便操作、工序多、周期长、所需要的加热设备体积大,能源消耗高。

7.2、在密封性试验中,因密封盖板固定不牢固,可能存在重大安全隐患。

8.3、复合套管长度约为1000~2500mm,重量约为38~80kg,产品笨重且高度高,不利于操作,且易倾倒造成安全事故。

技术实现要素:

9.为了解决现有复合套管用气密试验工装存在操作不变的技术问题,本实用新型提供一种复合套管用工装,使复合套管的法兰装配、固化、密封检验、伞裙修补不需要周转的情况下完成,减少工序、节能降耗、减少安全事故。

10.本实用新型提供一种复合套管用工装,其特征在于,包括:

11.与所述复合套管用上密封盖(104)连接的第一连接杆(103),

12.与所述复合套管用下密封盖(107)连接的第二连接杆(108),

13.旋转框架(101),所述旋转框架(101)的上框和下框分别设置有与所述第一连接杆(103)、所述第二连接杆(108)连接的第一套结部、第二套结部,并且所述旋转框架(101)两侧框上分别设置有可转动支撑轴(120);

14.支撑架(115),所述支撑架(115)上设置有与所述可转动支撑轴(120) 连接的定位部,使得所述旋转框架(101)能够在所述支撑架(115)上绕所述可转动支撑轴(120)旋转。

15.本实用新型优选的实施方式中,支撑架(115)上设置有通孔,所述通孔内设置有轴承套(205)、滚珠轴承(204)和第一轴用卡簧(202);所述可转动支撑轴(120)的一端(206)固定连接在所述旋转框架(101)的侧壁,所述可转动支撑轴(120)的另一端(203)可转动地与所述通孔内的滚珠轴承(204)、所述第一轴用卡簧(202)配合。

16.本实用新型进一步优选的实施方式中,所述旋转框架(101)的两个侧壁分别设置有所述可转动支撑轴(120),并且每个所述可转动支撑轴(120)上与所述支撑架(115)连接的部分可绕所述支撑架(115)旋转。

17.本实用新型优选的实施方式中,所述第一连接杆(103)为上螺杆,所述第二连接杆(108)为下螺杆。

18.本实用新型优选的实施方式中,所述第一连接杆(103)的一端与所述旋转框架(101)连接,所述第一连接杆(103)的另一端与所述上密封盖(104)连接,并且所述上密封盖(104)包括与所述第一连接杆(103)的另一端配合的孔用卡簧(222)、第二轴用卡簧(223)。

19.本实用新型优选的实施方式中,所述下密封盖(107)包括用于放置电热管的盲孔(231)、密封槽(232),用于连接电热偶的螺纹孔(233)、用于连接气管接头的第二螺纹通孔(235)和用于连接压力表的第一螺纹通孔(234)。

20.本实用新型进一步优选的实施方式中,所述盲孔(231)、所述螺纹孔(233) 分别设置在所述下密封盖(107)的两侧,所述第二螺纹通孔(235)、所述第一螺纹通孔(234)分别设置在所述下密封盖(107)的底面。

21.本实用新型优选的实施方式中,所述复合套管用工装至少包括两个所述旋转框架(101),相邻的旋转框架(101)之间通过可转动支撑轴(120)连接。

22.本实用新型优选的实施方式中,所述旋转框架(101)为中空的四边形框架。

23.本实用新型优选的实施方式中,所述支撑架(115)包括工字形底座和与所述工字形底座垂直连接的支撑壁,以及与所述支撑壁、所述工字形底座连接的加强筋。

24.采用本实用新型提供的上述复合套管用工装,可以直接通过第一连接杆、第二连接杆分别将与复合套管的上下两端连接的上密封盖、下密封盖连接,这样复合套管可以稳固的安装在旋转框架内部,而旋转框架可以绕可转动支撑轴相对于支撑架旋转,这样不需要人工搬动复合套管,通过该工装来完成复合套管的法兰装配、固化、密封检验、伞裙修补不需要周转的情况下完成。

25.实用新型的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书变得显而易见,或者通过实施本实用新型的技术方案而了解。本实用新型的目的和其他优点可通过在说明书、权利要求书以及附图中所特别指出的结构和/或流程来实现和获得。

附图说明

26.图1为现有技术提供的一种气密试验工装与复合套管的结构示意图。

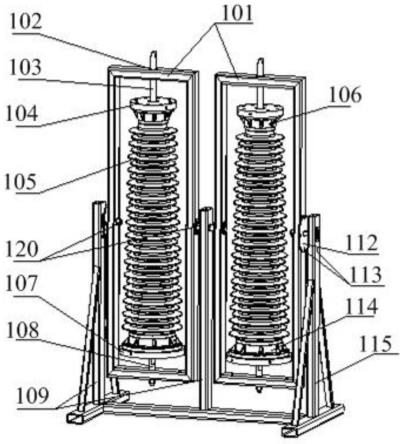

27.图2为本实用新型实施例提供一种复合套管用工装与复合套管的连接示意图一。

28.图3为本实用新型实施例提供一种复合套管用工装与复合套管的连接示意图二。

29.图4为图3中可转动支撑轴与左侧支撑架之间配合的局部放大示意图。

30.图5为图3中可转动支撑轴与右侧支撑架之间配合的局部放大示意图。

31.图6为图3中上密封盖与上部螺杆之间配合的局部放大示意图。

32.图7为图3中下密封盖的局部放大示意图。

33.附图标记

34.101-旋转框架,102-螺纹套,103-上螺杆,104-上密封盖,105-复合套管,106-上法兰107-下密封盖,108-下支撑轴,109-支撑壁,112-定位板,113-插销,114-下法兰,115-支撑架,120-转动支撑轴,121-左侧转动支撑轴,122-中间转动支撑轴,123-右侧转动支撑轴,131-伞裙,132-玻璃钢管,133-下法兰,134-下螺杆,201-第一固定端,202-第一轴用卡簧,203-转动支撑轴,204-滚珠轴承,205-轴承套,211-滚珠轴承,212-第三轴用卡簧,213-转动支撑轴,214-轴承套,221-上密封盖板,222-孔用卡簧,223-第二轴用卡簧,231-盲孔,232-密封槽,233-螺纹孔,234-第一螺纹通孔,235-第二螺纹通孔。 具体实施方式

35.以下将结合附图及实施例来详细说明本实用新型的实施方式,借此对本实用新型如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。需要说明的是,这些具体的说明只是让本领域普通技术人员更加容易、清晰理解本实用新型,而非对本实用新型的限定性解释;并且只要不构成冲突,本实用新型中的各个实施例以及各实施例中的各个特征可以相互结合,所形成的技术方案均在本实用新型的保护范围之内。

36.下面通过附图和具体实施例,对本实用新型的技术方案进行详细描述:

37.实施例

38.为了解决现有技术中缺少能够有效对使复合套管的法兰装配、固化、密封检验、伞裙修补不需要周转的情况下完成,减少工序、节能降耗、减少安全事故。为此,本实施例提供一种专用的复合套管用工装,该工装是多功能型复合套管工装,即该工装可以同时用于法兰装配、固化、密封检验。例如,可以直接通过上下的连接杆,将复合套管固定在旋转框架上,在该旋转框架上可以更好完成法兰装配、固化、密封检验。

39.图2为本实施例提供一种复合套管用工装与复合套管的连接示意图一(立体示意图),图3为本实施例提供一种复合套管用工装与复合套管的连接示意图二(前视图)。如图2、图3所示,本实施例提供一种复合套管用工装,该工装包括:

40.与复合套管105用上密封盖104连接的第一连接杆,该第一连接杆用于将上密封盖

104与框架固定连接,而上密封盖104通过法兰与复合套管的上部连接。

41.与复合套管105用下密封盖107连接的第二连接杆,该第二连接杆用于将下密封盖107与框架固定连接,而下密封盖107通过法兰与复合套管的上部连接。其中,第一连接杆和/或第二连接杆可以是下文提及的螺纹杆,也可以是其他类型的连接方式,例如插销式的连接方式或者卡扣式连接方式等。

42.旋转框架101,旋转框架101的上框和下框分别设置有与第一连接杆、第二连接杆连接的第一套结部、第二套结部(例如,与连接杆配合的安装孔),并且旋转框架101两侧框上分别设置有可转动支撑轴120;

43.支撑架115,支撑架115上设置有与可转动支撑轴120连接的定位部,使得旋转框架101能够在支撑架115上绕可转动支撑轴120旋转。

44.因此,可以通过专用工装,将复合套管105及其两侧的法兰、密封盖都一起被安装在旋转框架内,从而为法兰装配、固化、密封检验提供专用该设备,而且可以两侧分别或者同时进行法兰装配、固化、密封检验操作。而旋转框架为需要的工艺或试验提供了良好的空间,而且固定复合套管105的连接方式稳固。

45.如图4所示,本实施例优选的实施方式中,支撑架115上设置有通孔,通孔内设置有轴承套205、滚珠轴承204和第一轴用卡簧202;可转动支撑轴120 的一端206固定连接在旋转框架101的侧壁,可转动支撑轴120的另一端203 可转动地与通孔内的滚珠轴承204、第一轴用卡簧202配合。

46.作为一种可选的的方式,可转动支撑轴120可以从前往后旋转,也可以从后往前旋转,即双向旋转;也可以是单向旋转,例如,可转动支撑轴120与支撑架115上连接孔之间为单向电磁连接,这样尽在需要旋转的时候,旋转该旋转框架;而其他时候可以让旋转框架101稳定地安装在支撑架115上。

47.如图2-图5所示,进一步优选的实施方式中,旋转框架101的两个侧壁分别设置有可转动支撑轴120,并且每个可转动支撑轴120上与支撑架115连接的部分可绕支撑架115旋转。

48.本优选的实施方式中,第一连接杆为上螺杆103,第二连接杆为下螺杆108。这样可以通过螺杆将复合套管105紧紧地锁定在旋转框架101内部。

49.如图6所示,本实施例优选的实施方式中,上螺杆103的一端与旋转框架 101连接,上螺杆103的另一端与上密封盖104连接,并且上密封盖104包括与上螺杆103的另一端配合的孔用卡簧222、第二轴用卡簧223。

50.本实用新型优选的实施方式中,下密封盖107包括用于放置电热管的盲孔231、密封槽232,用于连接电热偶的螺纹孔233、用于连接气管接头的第二螺纹通孔235和用于连接压力表的第一螺纹通孔234。

51.如图7所示为,下密封盖的局部放大示意图;下密封盖板107上设置有:

52.盲孔231、螺纹孔233分别设置在下密封盖107的两侧,第二螺纹通孔235、第一螺纹通孔234分别设置在下密封盖107的底面。

53.如图2、图3所示,复合套管用工装至少包括两个旋转框架101,相邻的旋转框架101之间通过可转动支撑轴120连接。这样就可以一次对至少两个复合套管进行法兰装配、固化、密封检验和试验测试。

54.如图2、图3所示,旋转框架101为中空的四边形框架。

55.如图2、图3所示,支撑架115包括工字形底座和与工字形底座垂直连接的支撑壁109,以及与支撑壁109、工字形底座连接的加强筋。

56.因此,采用本实施例提供的上述复合套管用工装,可以直接通过第一连接杆、第二连接杆分别将与复合套管的上下两端连接的上密封盖、下密封盖连接,这样复合套管可以稳固的安装在旋转框架内部,而旋转框架可以绕可转动支撑轴相对于支撑架旋转,这样不需要人工搬动复合套管,通过该工装来完成复合套管的法兰装配、固化、密封检验、伞裙修补不需要周转的情况下完成。

57.最后需要说明的是,上述说明仅是本实用新型的最佳实施例而已,并非对本实用新型做任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围内,都可利用上述揭示的做法和技术内容对本实用新型技术方案做出许多可能的变动和简单的替换等,这些都属于本实用新型技术方案保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1