硬质合金制切刀的制作方法

1.本公开涉及硬质合金制切刀。本技术要求基于2020年6月19日提出的日本专利申请特愿2020-106058号的优先权。通过参照将该日本专利申请中所记载的全部记载内容援引在本说明书中。

背景技术:

2.以往,例如在日本特开平10-217181号公报(专利文献1)、日本特开2001-158016号公报(专利文献2)、国际公开第2014/050883号(专利文献3)、国际公开第2014/050884号(专利文献4)、日本特开2017-42911号公报(专利文献5)以及日本特开2004-17444号公报(专利文献6)中公开了切刀。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开平10-217181号公报

6.专利文献2:日本特开2001-158016号公报

7.专利文献3:国际公开第2014/050883号

8.专利文献4:国际公开第2014/050884号

9.专利文献5:日本特开2017-42911号公报

10.专利文献6:日本特开2004-17444号公报

技术实现要素:

11.本公开的硬质合金制切刀具备:基部、和设置在基部的延长线上且具有朝向作为最前端部的切削刃厚度变薄的形状的刃部,从切削刃朝向基部3μm的位置处的刃部的厚度为0.26μm以上7.00μm以下,在将从切削刃朝向基部xμm(x为3至25的整数)的位置处的刃部的厚度设为tx、从切削刃朝向基部x+1μm的位置处的刃部的厚度设为tx1时,第1刃厚变化量tx1-tx在x为3至25的所有整数的情况下为0.08μm以上1.85μm以下,在与刃纵向方向正交的纵剖面中,在从切削刃朝向基部25μm的范围内刃部的外形具有向外方向的凸的部分,所述凸的部分比起连结切削刃和从切削刃朝向基部25μm的位置的直线位于更外侧。

附图说明

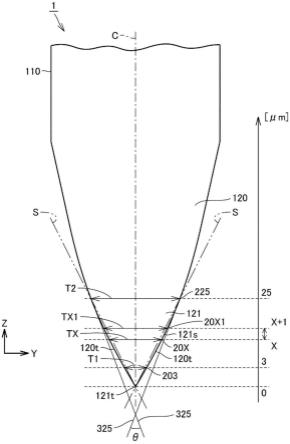

12.[图1]图1是根据实施方式1的硬质合金制切刀1的纵剖面图。

[0013]

[图2]图2是根据实施方式2的硬质合金制切刀1的纵剖面图。

[0014]

[图3]图3是根据实施方式3的硬质合金制切刀1的纵剖面图。

[0015]

[图4]图4是根据实施方式4的硬质合金制切刀1的纵剖面图。

[0016]

[图5]图5是根据实施方式5的硬质合金制切刀1的纵剖面图。

[0017]

[图6]图6是根据实施方式6的硬质合金制切刀1的纵剖面图。

[0018]

[图7]图7是根据实施方式7的硬质合金制切刀1的纵剖面图。

[0019]

[图8]图8是根据实施方式8的硬质合金制切刀1的纵剖面图。

[0020]

[图9]图9是根据实施方式9的硬质合金制切刀1的纵剖面图。

[0021]

[图10]图10是用于说明切断试验的装置的透视图。

[0022]

[图11]图11是沿着图10中的xi-xi线的剖面图。

[0023]

[图12]图12是示出切刀的缺口的显微镜观察照片(microscope)观察图像。

具体实施方式

[0024]

[本公开所要解决的课题]

[0025]

当刃厚较薄时,存在切削刃无法承受切削冲击而发生崩裂(chipping)的问题。当刃厚较厚时,存在切断阻力变高、剖面品质变差而使剖面变得粗糙的问题。

[0026]

[本公开的实施方式的说明]

[0027]

首先,列举本公开的实施方式并进行说明。

[0028]

[本公开的实施方式的详细情况]

[0029]

(材质)

[0030]

用于切刀的材质是以碳化钨和钴为主要成分的硬质合金。硬质合金中所使用的钴的含有率在3~25质量%的范围内。钴的含有率优选在5~20质量%的范围内。

[0031]

硬质合金的硬度以hra(洛氏硬度:rockwell hardness)计在82~95的范围内。构成硬质合金中的元素的组成的确定通过icp发射光谱分析、co滴定来进行。在本公开的硬质合金中,主要成分为碳化钨和钴。除此以外,为了调节粒度等特性,有时也含有铬、钒、钽、铌等元素。

[0032]

硬质合金中的碳化钨晶体的尺寸优选为0.1μm~4μm。晶体的尺寸更优选为2μm以下。

[0033]

另外,为了控制碳化钨的晶粒,也可以具有用于晶粒生长抑制的以钽为主要成分的化合物。其含有率优选为0.1~2质量%。用于抑制晶粒生长的添加剂也可以是以钒为主要成分的化合物、以铬为主要成分的化合物。将以钽为主要成分的化合物、以钒为主要成分的化合物以及以铬为主要成分的化合物各自的含有率设为0.1~2质量%。

[0034]

(形状)

[0035]

切刀的形状基本上是矩形的板状。将板的最短边作为厚度。

[0036]

硬质合金制切刀具备:基部、和设置在基部的延长线上且具有朝向作为最前端部的切削刃厚度变薄的形状的刃部。

[0037]

基部的厚度优选是恒定的。基部的厚度为50~6000μm,根据将被切断的切断物的尺寸,所需的厚度发生变化。另外,进行切断的刃部形成在从基部延长的一边上。将从基部朝向刃部的方向的刃部的尺寸表示为刃部的宽度(z轴方向)。将与刃纵向方向长度(x轴方向)和刃部的宽度方向垂直的方向的尺寸表示为刃部的厚度(y轴方向)。

[0038]

在用作切刀的大多数情况下,刃纵向方向长度大多使用30mm~500mm,宽度以10~30mm使用的情况较多。

[0039]

从切削刃朝向基部3μm的位置处的刃部的厚度为0.26μm以上7.00μm以下。如果该位置处的刃部的厚度小于0.26μm,则难以保持刃部的强度。另外,若过薄则无法制造。当该位置处的刃部的厚度超过7.00μm时,切断阻力增大。

[0040]

在将从切削刃朝向基部xμm(x为3至25的整数)的位置处的刃部的厚度设为tx、从切削刃朝向基部x+1μm的位置处的刃部的厚度设为tx1时,第1刃厚变化量tx1-tx在x为3至25的所有整数的情况下为0.08μm以上1.85μm以下。如果刃厚变化量小于0.08μm,则无法获得充分的刃部的强度而产生缺口。当刃厚变化量超过1.85μm时,切断阻力增大。

[0041]

在与刃纵向方向正交的纵剖面中,在从切削刃朝向基部25μm的范围内刃部的外形具有向外方向的凸的部分,凸的部分比起连结切削刃和从切削刃朝向基部25μm的位置的直线位于更外侧。由于存在凸的部分,与不存在凸的部分的直线(straight)形状的切刀相比,能够提高刃部的强度。

[0042]

(实施方式1)

[0043]

图1是根据实施方式1的硬质合金制切刀1的纵剖面图。如图1所示,硬质合金制切刀1具有在刃纵向方向延伸的切削刃121t。图1是与刃纵向方向正交的方向的剖面。

[0044]

硬质合金制切刀1具有基部110和与基部110连接的刃部120。刃部120具有第一部分121。第一部分121的最前端部分为切削刃121t。

[0045]

刃部120的厚度(y轴方向)从基部110朝向切削刃121t逐渐减小。距切削刃121t的长度方向(z轴方向)的尺寸为3μm的点203处的厚度为t1。距切削刃121t的长度方向的尺寸为25μm的点225处的厚度为t2。距切削刃121t的长度方向的尺寸为xμm的点20x处的厚度为tx。距切削刃121t的长度方向的尺寸为x+1μm的点20x1处的厚度为tx1。

[0046]

凸120t比起连结点225与切削刃121t的直线s位于更外侧。凸120t设置于外表面121s。在外表面121s的点225处绘制直线325,并将2条直线325所成的角度设为θ。直线325的斜率是点225处的刃厚变化量的1/2的值。与y轴和z轴方向正交的方向是刃纵向方向。

[0047]

外表面121s是弯曲的形状。外表面121s的切线所成的角度随着接近切削刃121t而变大。在该实施方式中,外表面121s相对于中心线c左右对称。但是,外表面121s也可以相对于中心线c左右非对称。

[0048]

外表面121s平缓地弯曲,并且连接切削刃121t与基部110。随着接近切削刃121t,外表面121s与中心线c所成的角度变大。在刃部120当中,仅在z轴方向的3至25μm的范围内弯曲,相较弯曲部分,基部110侧可以为直线形状。

[0049]

硬质合金制切刀1的切断对象物例如是层叠电容器或层叠电感器等烧制前的陶瓷、或者玻璃、金属制的生片(green sheet)、金属箔、纸、纤维、或硬质树脂等。

[0050]

硬质合金制切刀1具备:基部110、和设置在基部110的延长线上且具有朝向作为最前端部的切削刃121t厚度变薄的形状的刃部120。在以下的所有实施方式中,以下关系(1)、(2)以及(3)均成立。

[0051]

(1)从切削刃121t朝向基部110 3μm的位置处的刃部120的厚度t1为0.26μm以上7.00μm以下。

[0052]

(2)在将从切削刃121t朝向基部110xμm(x为3至25的整数)的位置处的刃部的厚度设为tx、从切削刃121t朝向基部110x+1μm的位置处的刃部120的厚度设为tx1时,第1刃厚变化量tx1-tx在x为3至25的所有整数的情况下为0.08μm以上1.85μm以下。

[0053]

(3)在与刃纵向方向正交的纵剖面中,在从切削刃121t朝向基部110 25μm的范围内刃部120的外形具有向外方向的凸120t的部分,凸120t的部分比起连结切削刃121t和从切削刃121t朝向基部110 25μm的位置的直线s位于更外侧。

[0054]

更优选的是,在x为3的情况下,第1刃厚变化量为0.26μm以上0.93μm以下。

[0055]

(实施方式2)

[0056]

图2是根据实施方式2的硬质合金制切刀1的纵剖面图。如图2所示,在根据实施方式2的硬质合金制切刀1中,在外表面121s、122s、123s呈分段形状这一点上,与根据外表面121s呈弯曲的实施方式1的硬质合金制切刀1不同。3段的刃部120的外表面121s、122s、123s均为直线形状。外表面121s、122s、123s相对于中心线c所成的角度在接近切削刃121t的外表面121s中最大,在接近基部110的外表面123s中最小。

[0057]

距切削刃121t的z轴方向的距离为25μm的点225存在于第一部分121中。在该实施方式中,凸120t为角形状,但是凸120t也可以为曲线形状。

[0058]

(实施方式3)

[0059]

图3是根据实施方式3的硬质合金制切刀1的纵剖面图。如图3所示,在根据实施方式3的硬质合金制切刀1中,在外表面121s、122s呈2段这一点上,与根据外表面121s、122s、123s呈3段的实施方式2的硬质合金制切刀1不同。

[0060]

刃部120从前端侧起具有第一部分121和第二部分122。外表面121s具有凸120t。凸120t比起直线s位于更外侧。外表面121s、122s相对于中心线c所成的角度在接近切削刃121t的外表面121s中最大,在接近基部110的外表面122s中最小。

[0061]

(实施方式4)

[0062]

图4是根据实施方式4的硬质合金制切刀1的纵剖面图。如图4所示,在根据实施方式4的硬质合金制切刀1中,在外表面122s为凹面形状这一点上,与根据外表面122s呈直线形状的实施方式3的硬质合金制切刀1不同。距切削刃121t的z轴方向的距离为25μm的点225存在于第一部分121。

[0063]

刃部120从前端侧起具有第一部分121和第二部分122。第一部分121存在凸120t。凸120t比起直线s位于更外侧。

[0064]

刃部120的第二部分122的外表面122s以随着接近切削刃121t而与中心线c所成的角度变小的方式弯曲。

[0065]

(实施方式5)

[0066]

图5是根据实施方式5的硬质合金制切刀1的纵剖面图。如图5所示,在根据实施方式5的硬质合金制切刀1中,在切削刃121t为平坦形状这一点上,与根据实施方式1的硬质合金制切刀1不同。构成切削刃121t的平坦面可以垂直于中心线c,也可以相对于中心线c倾斜。

[0067]

(实施方式6)

[0068]

图6是根据实施方式6的硬质合金制切刀1的纵剖面图。如图6所示,在根据实施方式6的硬质合金制切刀1中,在切削刃121t呈倒圆(rounded)这一点上,与根据切削刃121t呈尖状的实施方式1涉及的硬质合金制切刀1不同。切削刃121t的曲率半径可以是单一的,切削刃121t的曲率半径也可以存在多个,以成为所谓的复合r形状。

[0069]

(实施方式7)

[0070]

图7是根据实施方式7的硬质合金制切刀1的纵剖面图。如图7所示,在根据实施方式7的硬质合金制切刀1中,在切削刃121t附近的第一部分121中,外表面121s是向外凸的形状,在远离切削刃121t的第二部分122中,外表面122s是凹面形状。距切削刃121t的z轴方向

的距离为25μm的点225存在于第一部分121。

[0071]

(实施方式8)

[0072]

图8是根据实施方式8的硬质合金制切刀1的纵剖面图。如图8所示,在根据实施方式8的硬质合金制切刀1中,在将从切削刃121t朝向基部110yμm(y为26至100的整数)的点20y的位置处的刃部的厚度设为ty、从切削刃121t朝向基部110y+1μm的点20y1的位置处的刃部120的厚度设为ty1时,第2刃厚变化量ty1-ty在y为26至100的所有整数的情况下为0.01μm以上1.85μm以下。

[0073]

将距切削刃121t的z轴方向的距离为26μm的点226处的刃部120的厚度设为t11。将距切削刃121t的z轴方向的距离为100μm的点2100处的刃部120的厚度设为t12。

[0074]

在与刃纵向方向正交的纵剖面中,在从切削刃121t至100μm的范围内刃部120的外形具有向外方向的凸120t的部分,凸120t的部分比起连结切削刃121t和距切削刃121t 100μm的位置的直线s位于更外侧。

[0075]

(实施方式9)

[0076]

图9是根据实施方式9的硬质合金制切刀1的纵剖面图。如图9所示,在根据实施方式9的硬质合金制切刀1中,在将从切削刃121t朝向基部110zμm(y为101至3000的整数)的点20z的位置处的刃部的厚度设为tz、从切削刃121t朝向基部110z+1μm的位置的点20z1处的刃部120的厚度设为tz1时,第3刃厚变化量tz1-tz在z为101至3000的所有整数的情况下为0.01μm以上1.85μm以下。

[0077]

将距切削刃121t的z轴方向的距离为101μm的点2101处的刃部120的厚度设为t21。将距切削刃121t的z轴方向的距离为3000μm的点2300处的刃部120的厚度设为t22。

[0078]

在与刃纵向方向正交的纵剖面中,在从切削刃121t至100μm的范围内刃部120的外形具有向外方向的凸120t的部分,凸120t的部分比起连结切削刃121t和距切削刃121t 3000μm的位置的直线s位于更外侧。

[0079]

(实施例1)

[0080]

使用基部110的厚度为100μm、宽度为20mm、刃纵向方向的长度为40mm的硬质合金制切刀1确认其特性。

[0081]

《材料》

[0082]

用于切刀的烧结体是以碳化钨和钴为主要成分的硬质合金。硬质合金中所使用的钴的含有率为10质量%。硬质合金的硬度以hra(洛氏硬度)计为92。

[0083]

《研磨》

[0084]

通过使用了金刚石磨石的研磨机,将所制造的烧结体磨削成厚度100μm、宽度20mm、长度40mm的板状,以作为前端刃部加工用的材料。

[0085]

《形成刃》

[0086]

接着,使用上述材料进行前端刃部的形成加工。在形成加工中,利用使用了金刚石圆筒磨石的专用研磨机,在可调整角度的专用工件架上固定材料并进行加工。在刃部为2段的情况下,加工相对于材料长边长度40mm方向的一边,在两面形成具有不同前端角的刃部:具有最前端的前端角的第一刃部、具有与其相连配置且与基部110连续的前端角的第二刃部。

[0087]

《凸弯曲的外表面成形》

[0088]

为了形成如图1所示的作为凸弯曲面的外表面121s,使用具有凹曲面的圆筒磨石相对于最前端部在两面实施凸形状加工。在凸形状的形成中,由于是非常精密的加工,因此切入量和工件架角度等磨削条件的设定是非常重要的。

[0089]

《平面的外表面成形》

[0090]

为了形成如图3所示的平面的外表面121s,使用圆筒磨石相对于最前端部在两面施加凸形状加工。在图2那样的3段刃的情况下,在形成刃的时候设置第三部分123。

[0091]

《凹弯曲的外表面成形》

[0092]

为了形成如图4所示的作为凹弯曲面的外表面122s,使用具有凸曲面的圆筒磨石相对于最前端部在两面实施凹形状加工。

[0093]

《剖面确认》

[0094]

通过使用日本电子公司制造的schottky场发射扫描电子显微镜jsm-7900f以3,000倍进行摄像来进行剖面确认,并且活用机械坐标和测长功能,测定距切削刃3、4、5、6、

…

、26μm的部分的刃厚(刃部120的厚度)。根据该刃厚计算刃厚变化量。这些的结果如表1至表5所示。

[0095]

[表1]

[0096][0097]

[表2]

[0098][0099]

[表3]

[0100][0101]

[表4]

[0102][0103]

[表5]

[0104][0105]

在表1等中,“25μm角度[

°

]”是指在图1等所示的纵剖面中,在z轴方向上距切削刃121t25μm的外表面121s的点225处从2个外表面121s绘制直线325,2条直线325所成的角度。直线325的斜率是点225处的刃厚变化量的1/2的值。“3μm角度[

°

]”是指在图1等所示的纵剖面中,在z轴方向上距切削刃121t3μm的外表面121s的点203处从2个外表面121s绘制直线,2条直线所成的角度。2条直线的斜率是点203处的刃厚变化量。“外凸”一栏中的“n”是指在外表面121s上不存在比直线s更向外侧突出的凸120t。“外凸”一栏中的“y”是指在外表面121s上存在比直线s更向外侧突出的凸120t。“刃厚变化量[μm]”中的“3μm的位置”是指从距切削刃121t 4μm的位置的刃厚减去距切削刃121t 3μm的位置的刃厚而得的值。“25μm的位置”是指从距切削刃121t 26μm的位置的刃厚减去距切削刃121t 25μm的位置的刃厚而得的值。“图”表示对应于各试样的形状的附图。“最大/最小”表示在z轴方向上距切削刃121t3μm至25μm的范围内的外表面121s的刃厚变化量的最大值和最小值。

[0106]

《切断测试》

[0107]

另外,为了使用在此制成的硬质合金制切刀以确认其效果,进行市售的氯乙烯板的挤切切断,观察其变形、缺陷等的剖面切断品质以及切刀产生的缺口(以后崩裂),从而确认了硬质合金制切刀的效果。图10是用于说明切断试验的装置的透视图。图11是沿着图10中的xi-xi线的剖面图。如图10和图11所示,通过卡盘3001、3002保持硬质合金制切刀1。

[0108]

本测试的条件(图10和图11)

[0109]

工件材质:氯乙烯板100厚度0.5mm、宽度290mm、长度30mm

[0110]

测试装置:在makino milling machine co.,ltd.制造的machining center v55(载台2004)上安装kistler制造的切削动力仪9255(切削动力仪2003)而成的装置

[0111]

工件组:从下面起层叠厚度10mm的丙烯酸板2002、厚度1mm的双面粘接片材2001、作为工件的氯乙烯板100。

[0112]

切断条件:切断速度300mm/s、押入量0.55mm、纵向方向的工件与刃角度

±

0.5

°

、工件与刃剖面角度90

°±

0.5

°

、切断次数100次、切断间隔(间距)2.5mm

[0113]

确认事项:崩裂(深度5μm以上且宽度10μm以上)、剖面品质(由崩裂引起的剖面状态、剖面粗糙)

[0114]

在表1至表5中记录了对每个试样编号重复进行切断测试的结果。

[0115]

关于崩裂,对崩裂(深度5μm以上、宽度10μm以上)的个数进行计数,如果崩裂个数为0~3个,则将评价设为a;如果为4~10个,则将评价设为b;如果为11个以上,则将评价设为c。

[0116]

缺口产生评价通过观察前述的切断试验后的切削刃来进行。在缺口的测定方法中,使用了测定显微镜。具体而言,在olympus corporation制造的测定显微镜(stm6-lm)上安装50倍的目镜和20倍的物镜,将切刀(xz面)放置在平面上。图12是示出切刀的缺口的显微镜观察照片(microscope)观察图像。注意使测定台与图12的切刀的切削刃121t平行。将焦点对准切削刃121t,并将位于缺口121k的两端的切削刃121t对准测定器的x轴方向的基准线,将y的测定值设为“0”,作为基准。将图12的x轴方向的基准线与缺口121k的端部相交的2点之间的距离作为缺口121k的宽度。将从x轴测定的缺口121k在y方向上最低的部位作为缺口121k的深度。此时,在符合宽度10μm以上、深度5μm以上的任一者的情况下定义为切削刃产生了缺口121k。

[0117]

关于由崩裂引起的剖面状态,在无损伤的情况下,将评价设为a;在虽有损伤但可以允许(损伤长度为10μm以下)的情况下,将评价设为b;在有损伤且无法允许(损伤长度超过10μm)的情况下,将评价设为c。损伤的长度通过使用日本电子公司制造的schottky场发射扫描电子显微镜jsm-7900f以3,000倍进行摄像来测定。

[0118]

关于剖面粗糙,若剖面的表面粗糙度sa(算术平均高度iso25178)为0.05μm以下则将评价设为a;若剖面的表面粗糙度sa大于0.05μm且为0.15μm以下则将评价设为b;若表面粗糙度sa超过0.15μm则将评价设为c。表面粗糙度sa通过使用利用了白色干涉仪的非接触式的表面粗糙度测定装置进行测定。具体而言,使用zygo corporation制造的非接触三维粗糙度测定装置(nexview(注册商标))进行测定。

[0119]

关于剖面品质,在由崩裂引起的剖面状态和剖面粗糙这二者的评价为a的情况下,将剖面品质的评价设为a。在由崩裂引起的剖面状态和剖面粗糙中的任一者的评价为c的情况下,将剖面品质的评价设为c。将除此以外的评价设为b。

[0120]

关于综合评价,如果崩裂和剖面品质这二者的评价均为a,则将综合评价设为a。如果崩裂和剖面品质中的任一者的评价为c或无法制造,则将综合评价设为c。将除此以外的评价设为b。

[0121]

如表1至表5所示,可知:当3μm的位置处的上述刃部的厚度为0.26μm以上7.00μm以下,3μm至25μm的刃厚变化量为0.08μm以上1.85μm以下,存在凸120t时,综合评价成为a或b。

[0122]

此外可知:如果3μm的位置(x=3μm)处的刃厚变化量为0.26μm以上0.93μm以下,则综合评价为a,是更优选的。

[0123]

(实施例2)

[0124]

制造了图1、2、4、7的形状的切刀(试样编号97-100、109-112、121-124、133-136)。对这些切刀和上述实施例1中制造的切刀的最前端部进行以下的追加工,从而制作了切刀。在固定台上固定切刀,使用粒度#10000的金刚石平磨石以使前端角度相对于基部110垂直的方式进行加工。剖面确认方法与实施例1相同。由此,制作了试样编号89-92、101-104、113-116、125-128、137-140的硬质合金制切刀。

[0125]

使用与实施例1相同的材料,在粒度#10000的磨石上进行r0.25μm的槽加工,并使用该槽对切刀的最前端部实施r加工。或者将微小的金刚石或碳化钨粒子(推荐1μm以下)悬浮于水等液体中,通过调节流速、射出角度、时间使该悬浮液与刃碰撞,从而实施r加工。剖面确认方法与实施例1相同。由此,制作了试样编号93-96、105-108、117-120、129-132、141-144的硬质合金制切刀。这些的详细情况如表6至10所示。

[0126]

[表6]

[0127][0128]

[表7]

[0129][0130]

[表8]

[0131][0132]

[表9]

[0133][0134]

[表10]

[0135][0136]

与实施例1同样地评价了表6-10的硬质合金制切刀。其结果如表6-10所示。

[0137]

在表6等的“图”中,“3,5”表示将图3的硬质合金制切刀1如图5那样使切削刃121t变得平坦。“1,5”、“2,5”、“4,5”、“7,5”也同样地表示将图1、2、4、7的硬质合金制切刀1如图5那样使切削刃121t变得平坦。

[0138]“3,6”表示将图3的硬质合金制切刀1如图6那样将切削刃121t倒圆。“1,6”、“2,6”、“4,6”、“7,6”也同样地表示将图1、2、4、7的硬质合金制切刀1如图6那样将切削刃121t倒圆。在表6至10中可知:表现出了与表1至5同样的倾向。

[0139]

(实施例3)

[0140]

制造了图8的形状的切刀(试样编号145-160)。将基部110的厚度设为100μm~400μm。其他材料尺寸、形成刃、外表面形成按照实施例1。与实施例2同样地在这些切刀的最前端部以使前端角度与基部110垂直的方式进行加工。剖面确认方法与实施例1相同。由此,制作了试样编号161-176的硬质合金制切刀。另外,与实施例2同样地在最前端部实施r加工。剖面确认方法与实施例1相同。此时,schottky场发射扫描电子显微镜的摄影倍率可以设为能够以1个视野观察剖面的倍率。另外,其也可以利用具有测长功能的显微镜来代替。由此,制作了试样编号177-192的硬质合金制切刀。这些的详细情况如表11至13所示。

[0141]

[0142]

[0143][0144]

与实施例1同样地评价了表11-13的硬质合金制切刀。其结果如表11-13所示。

[0145]

在表11至13中可知:表现出了与表1至6同样的倾向。

[0146]

(实施例4)

[0147]

制造了图9的形状的切刀(试样编号193-208)。将基部110的厚度设为100μm~6000

μm。其他材料尺寸、形成刃、外表面形成按照实施例1。与实施例2同样地在这些切刀的最前端部以使前端角度与基部110垂直的方式进行加工。剖面确认方法与实施例1相同。由此,制作了试样编号209-224的硬质合金制切刀。另外,与实施例2同样地在最前端部实施r加工。剖面确认方法与实施例3相同。由此,制作了试样编号225-240的硬质合金制切刀。这些的详细情况如

[0148]

表14至16所示。

[0149]

[0150]

[0151][0152]

与实施例1同样地评价了表14-16的硬质合金制切刀。其结果如表14-16所示。

[0153]

在表14至16中可知:表现出了与表1至6同样的倾向。

[0154]

需要说明的是,在表12等的“图”中,“8,5”表示将图8的硬质合金制切刀1如图5那样使切削刃121t变得平坦。“9,5”也同样地表示将图9的硬质合金制切刀1如图5那样使切削

刃121t变得平坦。

[0155]“8,6”表示将图8的硬质合金制切刀1如图6那样将切削刃121t倒圆。“9,6”也同样地表示将图9的硬质合金制切刀1如图6那样将切削刃121t倒圆。

[0156]

应当认为,本次公开的实施方式及实施例在所有方面都是示例性的,而不是限制性的。本发明的范围不是由上述的说明表示,而是由权利要求书表示,并且旨在包括与权利要求书等同的含义和范围内的所有修改。

[0157]

符号的说明

[0158]

1合金制切刀、100氯乙烯板、110基部、120刃部、120t凸、121第一部分、121k缺口、121s,122s,123s外表面、121t切削刃、122第二部分、203,225点、325切线、2001双面粘接片材、2002丙烯酸板、2003切削动力仪、2004载台、3001,3002卡盘

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1