医用敷贴的生产设备及其生产工艺的制作方法

1.本技术涉及医用材料生产技术领域,尤其是涉及一种医用敷贴的生产设备及其生产工艺。

背景技术:

2.医用敷贴使用以覆盖伤口或其他损伤的医用材料,能够快速吸收伤口创面渗出液。医用敷贴包括从伤口接触面依次向外排布的无纺布层、棉芯层和流延膜层,无纺布层上设有离型纸层,离型纸层与无纺布层通过热熔胶粘黏,流延膜层用于尽量避免伤口创面渗出液外漏。

3.在生产医用敷贴的过程中,需要对棉芯层和无纺布层和流延膜层进行切割,在对棉芯层、无纺布层和流延膜层进行切割的过程中,棉絮容易吸附在切刀上,导致刀刃切割效果变差。现有切割设备将切刀固定在切刀辊上,切刀辊通过转动对无纺布层和流延膜层进行切割。

4.针对上述技术方案,发明人发现: 在棉絮吸附在切刀上,切刀的切割效果变差后,现有切割设备不便于对切刀进行清理。

技术实现要素:

5.为了解决棉絮吸附在切刀上后不便于对切刀上的棉絮进行清理的问题,本技术提供一种医用敷贴的生产设备及其生产工艺。

6.第一方面,本技术提供的一种医用敷贴的生产设备,采用如下的技术方案:一种医用敷贴的生产设备,包括固定板和设置在固定板上的传送带,所述固定板上设有无纺布上料装置,所述传送带用于对无纺布进行输送,所述固定板上沿着无纺布的进给方向依次设有切料装置、棉芯上料装置、压痕装置、流延膜上料装置、压花装置、离型纸上料装置、切模装置和抽废料装置,所述无纺布上料装置一侧设有用于对无纺布上胶的第一上胶装置,所述流延膜上料装置一侧设有用于对流延膜上胶的第二上胶装置,所述离型纸上料装置一侧设有用于对离型纸上胶的第三上胶装置,所述切料装置包括切刀辊、设置在切刀辊上的多个切刀和用于连接多个切刀的连接机构。

7.通过采用上述技术方案,无纺布上料装置对无纺布进行输送的过程中,第一上胶装置对无纺布进行上胶,棉芯上料装置将棉芯输送至切料装置,切料装置将棉芯切割成小块,再将小块的棉芯输送至无纺布上,使无纺布与棉芯粘合,流延膜上料装置对流延膜输送的过程中,第二上胶装置对流延膜进行上胶,再将流延膜输送至传送带上,使流延膜与无纺布粘合;最后通过离型纸上料装置对离型纸进行上料,上料过程中第三上胶装置对离型纸上胶,使离型纸与无纺布粘合;待无纺布、棉芯、流延膜和离型纸全部粘合形成医用敷贴后,切模装置将医用敷贴切割成指定形状。在切刀上吸附大量棉絮时,连接机构便于对切刀进行拆卸,从而便于对切刀进行清理。

8.在一个具体的可实施方案中,所述连接机构包括设置在切刀辊的转轴上的多个气

动夹爪,所述气动夹爪间隔排布在切刀辊的转轴上,所述气动夹爪用于夹持切刀。

9.通过采用上述技术方案, 通设置气动夹爪,在需要对切刀进行更换时,气动夹爪松开切刀,能够将切刀从切刀辊内取出,便于对切刀进行更换,操作简单方便。

10.在一个具体的可实施方案中,所述切料装置还包括设置在固定板上的切料电机和导向辊,所述切刀辊与切料电机的输出轴相连,所述切刀辊远离切料电机的一端设有第一齿轮,所述导向辊上设有第二齿轮,所述第一齿轮与第二齿轮啮合,所述切刀用于对导向辊上的棉芯进行切割,所述导向辊用于将切割后的棉芯输送至传送带上。

11.通过采用上述技术方案,棉芯上料装置将棉芯输送至导向辊上,切料电机带动切刀辊转动,同时第一齿轮带动第二齿轮和导向辊反向转动,切刀辊上的切刀在转动过程中对导向辊上的棉芯进行切割,切割后的棉芯在导向辊的转动作用下与导向辊下方传送带上的无纺布粘合,导向辊和切刀辊能够实现对棉芯切割后的输送,有助于提高工作效率。

12.在一个具体的可实施方案中,所述导向辊上设有用于将棉芯吸附在导向辊上的吸料机构,所述导向辊一侧设有固定套,所述导向辊与固定套之间设有轴承,所述导向辊和固定套通过轴承转动连接,所述吸料机构包括吸料管、吸料风机和废料盒,所述导向辊内开设有空腔,所述导向辊上设有若干通孔,所述吸料管一端与固定套相连通,另一端与废料盒相连通,所述吸料风机设置在吸料管上。

13.通过采用上述技术方案, 在切刀对导向辊上的棉芯进行切割的时,吸料风机通过吸料管对空腔内进行吸气,从而导向辊能够吸住切割后的棉芯,能够尽量避免切割后的棉芯的位置产生偏移,轴承和固定套能够尽量避免吸料管随导向辊一起转动。

14.在一个具体的可实施方案中,所述固定板上设有安装杆,所述安装杆上设有除杂辊,所述除杂辊与安装杆转动连接,所述除杂辊与切刀辊上的切刀相抵触。

15.通过采用上述技术方案,切刀在对棉芯裁切过程中,棉芯上的棉絮容易附着在切刀上,附着较多棉絮后容易影响切刀的裁切效果,通过设置除杂辊,除杂辊与切刀接触时,切刀上的棉絮能够被吸附在除杂辊上,从而实现对切刀的清理,能够保证切刀的裁切效果。

16.在一个具体的可实施方案中,所述切模装置用于对粘合后的医用敷贴进行切割,所述切模装置包括设置在固定板上的安装框、与安装框转动连接的上切辊和设置在上切辊正下方的下切辊,所述上切辊和下切辊之间具有供无纺布、棉芯、流延膜、和离型纸通过的间隙,所述上切辊上包括多个用于切割医用敷贴的模芯,所述模芯的截面呈扇形设置, 所述上切辊上设有用于对多个模芯进行更换的拆卸机构。

17.通过采用上述技术方案,粘合后的无纺布、棉芯、流延膜和离型纸在通过上切辊和下切辊之间的间隙时,上切辊上的模芯能对无纺布、棉芯、流延膜和离型纸进行切割,通过在上切辊上设置多个模芯,上切辊转动一圈能够将无纺布、棉芯、流延膜和离型纸切割成多块医用敷贴,有助于提高工作效率,同时在上切辊和下切辊的按压作用下,能够尽量避免医用敷贴产生褶皱。通过设置拆卸机构,在刀模上吸附有棉絮时,便于对刀模进拆卸,从而便于对切刀上的棉絮进行清理,能够保证切割效果。

18.在一个具体的可实施方案中,所述拆卸机构包括设置在上切辊一侧的连接外壳、设置在连接外壳内的碟形锥齿轮和小锥齿轮,所述连接外壳固定在上切辊的转轴上,所述碟形锥齿轮朝向上切辊一侧的端面上设有平面螺纹,所述碟形锥齿轮与小锥齿轮啮合,所述连接外壳上设有多个滑槽,所述模芯两侧的端面上设置有连接块,所述连接块上设有能

够与碟形锥齿轮上的平面螺纹配合的齿。

19.通过采用上述技术方案,转动小锥齿轮,小锥齿轮带动碟形锥齿轮转动,由于连接块与碟形锥齿轮螺纹配合,碟形锥齿轮转动时,连接块和模芯能够朝靠近或者远离上切辊轴线的方向移动,从而便于将模芯取出进行更换,操作方便。

20.在一个具体的可实施方案中,所述上切辊远离拆卸机构的一端设有限位外壳,所述限位外壳上设有限位槽,所述限位槽两侧的内壁上设有卡块,所述模芯远离连接块一侧的端面上设有限位块,所述限位块两侧设有卡槽,所述卡槽与卡块滑动配合。

21.通过采用上述技术方案,在拆卸机构对模芯进行驱动的过程中,限位块再限位槽内滑动,能够对模芯的移动起到导向作用,同时能够使模芯的移动更加稳定。

22.在一个具体的可实施方案中,所述固定板上设有抽废料装置,所述抽废料装置用于对切模装置切割下的废料进行抽取,所述抽废料装置包括抽料管和吸料泵,所述抽料管设置在切模装置远离离型纸上料装置的一侧。

23.通过采用上述技术方案,抽废料装置能够对切模装置切割下的废料进行吸取,从而加工完成的医用敷贴能够沿着传送带出料,便于对废料进行收纳和处理。

24.第二方面,本技术提供一种医用敷贴的生产工艺,采用上述医用敷贴的生产设备,包括如下步骤:s1:无纺布上料:通过无纺布上料装置将无纺布输送至传送带上,第一上胶装置升温至150℃-170℃之间对热熔胶进行加热,使熔融后粘度为6500cps的热熔胶熔融对无纺布进行喷涂上胶;s2:棉芯切片:棉芯上料装置将棉芯输送至切料装置位置处对棉芯进行切割,将切割完成的棉芯输送至传送带上的无纺布上,使棉芯与无纺布粘合;s3:压痕:压痕装置对无纺布和棉芯按压;s4:粘合流延膜:流延膜上料装置将流延膜传输至传送带上,传输过程中,第二上胶装置升温至150℃-170℃之间对热熔胶进行加热,熔融的热熔胶对流延膜进行喷涂上胶;s5:压花:压花装置对流延膜和无纺布的边缘进行压花;s6:粘合离型纸:离型纸上料装置将离型纸传输至传送带上,传输过程中,第三上胶装置对离型纸进行上胶;s7:切模:切模装置对粘合后的无纺布、棉芯、流延膜和离型纸进行裁切;s8:抽废料:抽废料装置对裁切后的废料进行清理。

25.通过采用上述技术方案,通过在医用敷贴的生产设备上进行医用敷贴的全流程自动化生产,有助于提高医用敷贴的生产效率,节约人力资源。

26.综上所述,本技术包括以下至少一种有益技术效果:在切刀上吸附大量棉絮时,连接机构便于对切刀进行拆卸和更换,通过设置拆卸机构,在刀模上吸附有棉絮时,便于对刀模进拆卸和更换,从而能够保证切割效果;在切刀对导向辊上的棉芯进行切割的时,吸料风机通过吸料管对空腔内进行吸气,从而导向辊能够吸住切割后的棉芯,能够尽量避免切割后的棉芯的位置产生偏移;通过设置除杂辊,除杂辊与切刀接触时,切刀上的棉絮能够被吸附在除杂辊上,从而实现对切刀的清理,能够保证切刀的裁切效果。

附图说明

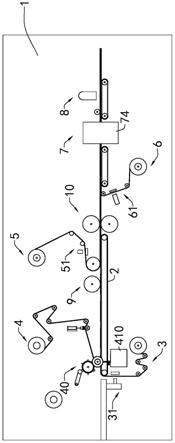

27.图1是本技术实施例的正视结构示意图。

28.图2是本技术实施例中切料装置的结构示意图。

29.图3是本技术实施例中连接机构的内部结构剖视图。

30.图4是本技术实施例中切模装置的整体机构示意图。

31.图5是本技术实施例中切模装置的爆炸结构示意图。

32.图6 是本技术实施例中切模装置的局部爆炸结构示意图。

33.图7是本技术实施例的整体结构示意图。

34.附图标记说明:1、固定板;2、传送带;3、无纺布上料装置;4、棉芯上料装置;40、切料装置;401、切料电机;403、切刀辊;4031、第一齿轮;404、切刀;405、导向辊;4051、固定套;4052、轴承;406、吸料机构;4071、第二齿轮;408、吸料管;409、吸料风机;410、废料盒;44、安装杆;441、除杂辊;45、连接机构;452、气动夹爪;5、流延膜上料装置;51、第二上胶装置;6、离型纸上料装置;61、第三上胶装置;7、切模装置;71、上切辊;72、下切辊;73、模芯;74、安装框;8、抽废料装置;81、抽料管;82、吸料泵;9、压痕装置;10、压花装置;12、拆卸机构;121、连接外壳;122、碟形锥齿轮;123、小锥齿轮;124、滑槽;125、连接块;126、转柄;127、限位外壳;128、限位块;129、限位槽。

具体实施方式

35.以下结合附图对本技术作进一步详细说明。

36.本技术实施例公开了一种医用敷贴的生产设备,采用如下的技术方案:参照图1,医用敷贴的生产设备包括固定板1和设置在固定板1上的传送辊,传送辊上绕装有传送带2,固定板1上设有无纺布上料装置3,无纺布上料装置3将无纺布输送至传送带2上,传送带2用于对无纺布进行输送,固定板1上沿着无纺布的进给方向依次设置有切料装置40、棉芯上料装置4、压痕装置9、流延膜上料装置5、压花装置10、离型纸上料装置6、切模装置7和抽废料装置8。

37.参照图2和图3,切料装置40包括切料电机401、切刀辊403、多个切刀404和用于连接切刀404的连接机构45,连接机构45设置在切刀辊403内部。结合图1,切料电机401固定在固定板1上,切刀辊403的转轴与切料电机401的输出轴同轴固定,连接机构45包括固定在切刀辊403的转轴上的多个气动夹爪452,多个气动夹爪452间隔排布在切刀辊403的转轴上,每个气动夹爪452夹持一个切刀404。切刀辊403上开设有多个矩形槽,切刀404穿过矩形槽进行拆装。当切刀上吸附大量棉絮,需要对切刀404进行更换时,能够将切刀404从矩形槽内取出,便于更换。

38.参照图1 和图2,固定板1上设有安装杆44,安装杆44上设有除杂辊441,除杂辊441为能够吸附棉絮的橡胶辊,除杂辊441与安装杆44转动连接,除杂辊441能够与切刀辊403上的切刀404相抵触,当棉絮吸附在切刀404上时,切刀辊403在转动过程中,切刀404与除杂辊441抵触,除杂辊441能够吸附切刀404上的少量棉絮,对切刀404上的棉絮进行初步清理。

39.参照图2,切料装置40还包括设置在切刀辊403下方的导向辊405,固定板1上固定有固定套4051,导向辊405与固定套4051之间设有轴承4052,导向辊405与固定套4051转动

连接。切刀辊403远离切料电机401的一端固定有第一齿轮4031,导向辊405远离固定套4051的一端固定有第二齿轮4071,第一齿轮4031与第二齿轮4071啮合,切料电机401带动切刀辊403转动的同时,在第一齿轮4031和第二齿轮4071的传动作用下,切刀辊403和导向辊405能够反向转动。棉芯从切刀辊403和导向辊405之间通过时,切刀404能够对棉芯进行切割。

40.参照图2,导向辊405上设有用于防止切割后的棉芯掉落的吸料机构406,吸料机构406包括吸料管408、吸料风机409和废料盒410,结合图1,废料盒410固定在固定板1上,导向辊405内开设有空腔,导向辊405上设有若干通孔,导向辊405远离第二齿轮4071的一端设有固定套4051,固定套4051与导向辊405内的空腔相连通,固定套4051与导向辊405之间设有轴承4052,吸料管408一端与固定套4051相连通,另一端与废料盒410相连通,吸料风机409固定在吸料管408上,轴承4052和固定套4051能够避免导向辊405在转动时吸料管408也一起转动。吸料风机409能够将切割后的棉芯吸附在导向辊405上,尽量避免棉芯从导向辊405上掉落。同时吸料风机409能够对棉芯上的棉絮进行吸取,将棉絮吸入废料盒410内,便于对棉絮进行清理。

41.参照图4,结合图1,切模装置7包括固定在固定板1上的安装框74、与安装框74转动连接的上切辊71和设置在上切辊71正下方的下切辊72,上切辊71和下切辊72之间具有供医用敷贴通过的间隙,上切辊71包括多个用于切割医用敷贴的模芯73,模芯73的截面呈扇形设置,上切辊上设有用于对多个模芯进行更换的拆卸机构。

42.参照图5和图6,拆卸机构12包括设置在上切辊71一侧的连接外壳121、设置在连接外壳121内的碟形锥齿轮122和小锥齿轮123,连接外壳121固定在上切辊71的转轴上,碟形锥齿轮122朝向上切辊71一侧的端面上设有平面螺纹,碟形锥齿轮122与小锥齿轮123啮合,小锥齿轮123上固定有转柄126,转柄126便于转动小锥齿轮123。模芯73一侧的端面上设有连接块125,连接块125朝向碟形锥齿轮122的一侧设有多个能够与碟形锥齿轮122上的平面螺纹相配合的齿,连接外壳121上设有多个滑槽124,连接块125与滑槽124滑动配合,连接块125穿过滑槽124与碟形锥齿轮122转动连接。上切辊71远离连接外壳121的一端设有限位外壳127,限位外壳127上设有多个限位槽129,限位槽129两侧的内壁上设有卡块,模芯73远离连接块125一侧的端面上设有限位块128,限位块128两侧设有卡槽,卡槽与卡块滑动配合。在限位槽129和限位块128的限位作用下,转动转柄126,转柄126带动小锥齿轮123转动,小锥齿轮123带动碟形锥齿轮122转动,在滑槽124和限位槽129的限位作用下,连接块125和限位块128带动模芯73移动,当模芯73朝远离上切辊71的轴线方向移动时,便于将模芯73取下进行更换。

43.参照图7,抽废料装置8包括抽料管81和吸料泵82,抽料管81设置在切模装置7远离离型纸上料装置6的一侧,切模装置7对离型纸、无纺布、棉芯和流延膜切割后,在吸料泵82的作用下,抽料管81能够对废料进行吸取,从而加工而成的医用服帖能够沿着传送带2出料,便于对废料进行收纳。

44.参照图7,无纺布上料装置3一侧设有第一上胶装置31,第一上胶装置31固定在固定板1上,第一上胶装置31对无纺布进行上胶后,棉芯上料装置4将棉芯输送至切料装置40,切料装置40切断棉芯,再将棉芯输送至传送带2上的无纺布上,棉芯与无纺布粘合。压痕装置9对棉芯进行按压,被按压的位置能够减缓伤口创面渗出液渗透棉芯的速度。流延膜上料装置5一侧设有第二上胶装置51,第二上胶装置51固定在固定板1上,第二上胶装置51对流

延膜上胶,再将流延膜输送至传送带2上,流延膜覆盖在棉芯和无纺布上,流延膜与无纺布粘合。压花装置10对流延膜和无纺布进行按压,按压后能够增强无纺布和流延膜之间的连接强度。离型纸上料装置6一侧设有第三上胶装置61,第三上胶装置61固定在固定板1上,第三上胶装置61对离型纸上胶,再将离型纸输送至无纺布底部,使离型纸与无纺布粘合,切模装置7将粘合后的无纺布、棉芯、流延膜和离型纸切割成指定形状,切割后抽废料装置8将废料抽出,医用敷贴沿着传送带2出料。

45.本技术实施例还公开一种医用敷贴的生产工艺,采用上述医用敷贴的生产设备进行生产,包括如下步骤:s1:无纺布上料:通过第一上胶装置31升温至150℃-170℃之间对热熔胶进行加热,熔融后粘度为6500cps的热熔胶对无纺布进行喷涂上胶,再通过无纺布上料装置3将无纺布输送至传送带2上,无纺布的喷涂面朝上;s2:棉芯切片:棉芯上料装置4将棉芯输送至切料装置40位置处,切料装置40对棉芯进行切割,将棉芯切割成小块棉芯,将切割后的棉芯输送至传送带2上的无纺布上,棉芯与无纺布粘合;s3:压痕:通过压痕装置9对无纺布和棉芯按压,被按压的位置能够减缓伤口创面渗出液渗透棉芯的速度,从而能够尽量避免伤口创面渗出液从棉芯四周渗漏;s4:流延膜上料:流延膜上料装置5将流延膜传输至传送带2上,传输过程中,第二上胶装置51升温至150℃-170℃之间对热熔胶进行加热,熔融后粘度为6500cps的热熔胶对流延膜进行喷涂上胶,上胶后的流延膜,上胶面朝下覆盖在无纺布和棉芯上方,流延膜能够尽量避免伤口创面渗出液渗出;s5:压花:压花装置10对流延膜和无纺布的边缘进行压花;经压花装置10按压后能够增强流延膜和无纺布之间的连接强度,从而能够增强无纺布的透气性;s6:离型纸上料:离型纸上料装置6将离型纸传输至传送带2上,传输过程中,第三上胶装置61升温至150℃-170℃之间对热熔胶进行加热,熔融后粘度为6500cps的热熔胶对离型纸进行喷涂上胶,上胶后的离型纸上胶面朝上粘贴在无纺布底部,由于离型纸不具有黏性,使用时可将离型纸撕开使用;s7:切模:切模装置7对粘合后的无纺布、棉芯、流延膜和离型纸进行裁切,裁切成指定尺寸后通过传送带2输出;s8:抽废料:抽废料装置8对裁切后的废料进行清理。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1