一种车辆侧开尾门的铰链安装结构及车辆的制作方法

1.本发明涉及车辆车身技术领域,特别是涉及一种车辆侧开尾门的铰链安装结构及车辆。

背景技术:

2.suv后背门是车身关键运动件,也是整车使用频率最高的系统之一,在长时间的使用过程中受力点主要集中在铰链安装点位置,因此铰链安装点位置的刚度和强度是车身设计重点。若安装点位置刚度不足,容易导致背门下垂,背门与车身和后保险杠间隙匹配不均,甚至磕碰和开闭困难,直接影响到整车性能。suv后背门分上掀开启和侧面开启两种,多数尾门都为上掀开启,不悬挂备胎,侧开后背门因悬挂备胎,总质量会增加,对铰链安装点位置的刚度提出了更高的要求。

技术实现要素:

3.本发明第一方面的目的是要提供一种车辆侧开尾门的铰链安装结构,解决现有技术中尾门铰链安装点位置刚度不足的技术问题。

4.本发明第二方面的目的是要提供一种具有铰链安装结构的车辆。

5.根据本发明第一方面的目的,本发明提供了一种车辆侧开尾门的铰链安装结构,包括:

6.铰链安装板,用于安装尾门铰链;

7.第一铰链加强板,其两端分别与所述铰链安装板的两端连接且与所述铰链安装板共同限定有容纳腔;

8.加强块,安装在所述容纳腔内且与所述铰链安装板和所述第一铰链加强板连接。

9.可选地,还包括:

10.第二铰链加强板,与所述铰链安装板贴合且至少部分位于所述容纳腔内。

11.可选地,所述第二铰链加强板的一端位于所述铰链安装板和所述第一铰链加强板的连接处之间。

12.可选地,还包括:

13.d柱加强板,设置在所述第一铰链加强板远离所述铰链安装板的一侧,所述d柱加强板的两端分别与所述第一铰链加强板的两端连接且与所述第一铰链加强板之间形成有空腔。

14.可选地,还包括:

15.d柱内板,设置在所述d柱加强板远离所述第一铰链加强板的一侧,所述d柱内板的两端分别与所述d柱加强板的两端连接且与所述d柱加强板之间形成有空腔。

16.可选地,所述加强块包括:

17.钣金件,具有相对布置且相互连接的两个侧面,所述两个侧面上分别开设有一一对应布置的多个贯穿孔,所述多个贯穿孔用于穿设螺栓以与所述铰链安装板、所述第一铰

链加强板和所述第二铰链加强板连接。

18.可选地,所述加强块还包括:

19.多个套筒,位于所述两个侧面之间且与所述多个贯穿孔一一对应布置,以使得螺栓穿过所述贯穿孔和所述套筒,从而与所述铰链安装板、所述第一铰链加强板和所述第二铰链加强板连接。

20.可选地,所述贯穿孔处设有翻边,所述翻边通过焊接方式与所述套筒连接。

21.可选地,所述加强块的材质与所述铰链安装板、所述第一铰链加强板和所述第二铰链加强板的材质一致。

22.根据本发明第二方面的目的,本发明还提供了一种车辆,所述车辆安装有上述的铰链安装结构。

23.本发明中铰链安装结构包括用于安装尾门铰链的铰链安装板、第一铰链加强板和加强块,第一铰链加强板的两端分别与铰链安装板的两端连接且与铰链安装板共同限定有容纳腔。加强块安装在容纳腔内且与铰链安装板和第一铰链加强板连接。上述技术方案通过新增第一铰链加强板和加强块,从而可以提高铰链安装处的连接刚度及稳定性。

24.根据下文结合附图对本发明具体实施例的详细描述,本领域技术人员将会更加明了本发明的上述以及其他目的、优点和特征。

附图说明

25.后文将参照附图以示例性而非限制性的方式详细描述本发明的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

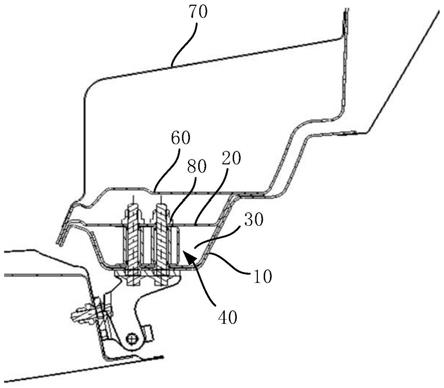

26.图1是根据本发明一个实施例的车辆侧开尾门的铰链安装结构的示意性结构图;

27.图2是图1所示铰链安装结构中加强块与第一铰链加强板、铰链安装板的示意性位置图;

28.图3是图1所示铰链安装结构中的加强块的示意性结构图;

29.图4是沿图3中的剖切线a-a截取的示意性剖视图;

30.图5是根据本发明另一个实施例的车辆侧开尾门的铰链安装结构中加强块的示意性结构图。

31.附图标记:

32.10-铰链安装板,20-第一铰链加强板,30-容纳腔,40-加强块,50-第二铰链加强板,60-d柱加强板,70-d柱内板,80-凸焊螺母,41-钣金件,42-贯穿孔,43-套筒,44-翻边,45-通孔。

具体实施方式

33.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

34.图1是根据本发明一个实施例的车辆侧开尾门的铰链安装结构的示意性结构图,图2是图1所示铰链安装结构中加强块40与第一铰链加强板20、铰链安装板10的示意性位置

图。如图1和图2所示,在一个具体的实施例中,车辆侧开尾门的铰链安装结构包括用于安装尾门铰链的铰链安装板10、第一铰链加强板20和加强块40,第一铰链加强板20的两端分别与铰链安装板10的两端连接且与铰链安装板10共同限定有容纳腔30。加强块40安装在容纳腔30内且与铰链安装板10和第一铰链加强板20连接。

35.该实施例通过新增第一铰链加强板20和加强块40,相当于在空腔内填充了一个立体加强块并焊接在一起,从而可以提高铰链安装处的连接刚度及稳定性。该实施例中的加强块40是一个立体结构,相对于现有技术中的钣金件结构,其稳定性及刚度更好。

36.在一个优选的实施例中,铰链安装结构还包括第二铰链加强板50,其与铰链安装板10贴合且至少部分位于容纳腔30内。具体地,第二铰链加强板50的一端位于铰链安装板10和第一铰链加强板20的连接处之间。该实施例通过新增第二铰链加强板50,从而进一步提高了铰链安装点的稳定性。

37.在该实施例中,铰链安装结构还包括d柱加强板60,其设置在第一铰链加强板20远离铰链安装板10的一侧,d柱加强板60的两端分别与第一铰链加强板20的两端连接且与第一铰链加强板20之间形成有空腔。

38.进一步地,铰链安装结构还包括d柱内板70,其设置在d柱加强板60远离第一铰链加强板20的一侧,d柱内板70的两端分别与d柱加强板60的两端连接且与d柱加强板60之间形成有空腔。该实施例为了配合加强块40的安装对车辆尾门铰链处的车身结构进行了改进,提高了加强块40安装的便利性以及铰链安装位置处的刚度及稳定性。

39.图3是图1所示铰链安装结构中的加强块40的示意性结构图,图4是沿图3中的剖切线a-a截取的示意性剖视图。如图3和图4所示,在该实施例中,加强块40包括钣金件41,其具有相对布置且相互连接的两个侧面,两个侧面上分别开设有一一对应布置的多个贯穿孔42,多个贯穿孔42用于穿设螺栓以与铰链安装板10、第一铰链加强板20和第二铰链加强板50连接,并配合使用凸焊螺母80进行焊接。如附图3所示,加强块40呈立体盒子形状,第一铰链加强板20、第二铰链加强板50和铰链安装板10上需要使用焊枪穿孔,由焊接方式替代拉铆螺栓固定,能达到明显的降低成本效果。为了保证加强块40能够与第一铰链加强板20、第二铰链加强板50和铰链安装板10焊接,加强块40的材质与第一铰链加强板20、第二铰链加强板50和铰链安装板10的材质一致,也就是说加强块40的材质与车辆车身的材质一致。例如,若车身的材质为铁材料,那么加强块40的材质也为铁;若车身的材质为铝材料,那么加强块40的材质也为铝材料,加强块40就采用铸铝件,铝材料的密度低,仅为钢材密度的三分之一,用铸铝替代钢材,轻量化效果明显。这里,需要说明的是,若车身的材质为高强度刚,那么加强块40的材质可以是高强度刚或低强度刚,也就是说加强块40的材质为刚即可,不受强度影响。

40.在一个优选的实施例中,加强块40还包括多个套筒43,位于两个侧面之间且与多个贯穿孔42一一对应布置,以使得螺栓穿过贯穿孔42和套筒43,从而与铰链安装板10、第一铰链加强板20和第二铰链加强板50连接。

41.进一步地,贯穿孔42处设有翻边44,翻边44通过焊接方式与套筒43连接。具体地,将孔冲压翻边44压入到套筒43内,将钣金件41和套筒43牢牢紧固到一起,从而将钣金件41和套筒43组装成一个立体盒子形状。套筒43的数量取决于铰链安装点的布置数量。

42.钣金件41和套筒43组装成的立体盒子形状结构重量轻,轻量化效果明显,因采用

冲压翻边44压紧套筒43内,零件的精度控制更加良好。

43.本发明还提供了一种车辆,车辆安装有上述的铰链安装结构。对于铰链安装结构,这里不一一赘述。

44.该实施例在保证轻量化要求的前提下,有效地提高了侧开尾门铰链安装点位置处车身结构刚度,防止侧开背门总成下垂开闭困难,保证整车性能需求,避免客户抱怨。

45.图5是根据本发明另一个实施例的车辆侧开尾门的铰链安装结构中加强块40的示意性结构图。如图5所示,在其他实施例中,加强块40呈长方体状,加强块40上设有至少一个通孔45,通孔45用于穿设螺栓以与铰链安装板10和第一铰链加强板20连接,通过凸焊螺母80进行焊接从而固定到第一铰链加强板20上和铰链安装板10上。通孔45的数量为四个,通孔45呈阵列布置。在其他实施例中,通孔45的数量可以根据加强块40的长宽来决定。第一铰链加强板20和铰链安装板10上需要使用焊枪穿孔。

46.至此,本领域技术人员应认识到,虽然本文已详尽示出和描述了本发明的多个示例性实施例,但是,在不脱离本发明精神和范围的情况下,仍可根据本发明公开的内容直接确定或推导出符合本发明原理的许多其他变型或修改。因此,本发明的范围应被理解和认定为覆盖了所有这些其他变型或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1