机器人运动轨迹示教方法及示教装置与流程

本发明涉及机器人示教,具体而言,涉及一种机器人运动轨迹示教方法及示教装置。

背景技术:

1、工业机器人是一种面向工业领域的多关节机械手或多自由度的机械装置,能实现可重复编程的多功能、多自由度操作。工业机器人的控制系统根据机器人运动程序,控制机器人在工作空间中按照程序预定的运动位置、姿态、轨迹、操作顺序及动作时间。为完成焊接、切割、喷涂、打磨、涂胶、检测等操作,工业机器人需要按照实际工件的位置和形状特征,生成能够实现上述操作的精确运动轨迹。现有的机器人运动轨迹编程方法包括以下三种:使用示教盒进行编程、拖动示教进行编程和计算机离线编程。

2、使用示教盒编程的方法是人工利用示教盒的各功能按钮来驱动工业机器人的各关节轴,按作业所需要的顺序单轴运动或多关节协调运动,从而按照作业所需的轨迹到达一系列点位,并由控制系统记录、存储下这些数据信息,形成机器人运动轨迹程序。实际作业中,控制系统将驱动机器人重复再现示教过的轨迹。

3、拖动示教进行编程的方法是人工拖动机器人末端,使其按照所需的轨迹、以所需的姿态和机器人关节角到达一系列点位,并由控制系统记录、存储下这些数据信息,形成机器人运动轨迹程序。实际作业中,控制系统将驱动机器人重复再现程序中的轨迹。

4、计算机离线编程的方法是通过计算机模拟仿真,将机器人、末端执行器、加工工件、工装夹具及环境结构根据其各自的尺寸及相互位置关系进行整体三维建模,并根据建模结果,在模拟仿真环境中生成机器人的运动轨迹程序。实际作业中,控制系统将驱动机器人按照模拟仿真机器人的运动轨迹在真实世界中运动。

5、然而,在实际使用中上述三类方法分别存在如下弊端:示教盒编程方法操作复杂,并且通常都需要对多个轴进行协同控制,机器人各关节的运动如何与末端执行器位姿的对应关系也欠直观,因此增加了编程的难度,具备较高的技术门槛,需要经过培训的专业技术人员才能胜任;拖动示教编程方法仅适用于配备有力反馈传感的协作机器人,增加了机器人的硬件成本,且因需要由人引导机器人末端执行器到达所要求的点位,考虑到人的操作空间和便利程度,适用范围有限,机器人各关节姿态在拖动示教中也难以调整到最佳状态,不利于生成流畅、稳定的运动轨迹;计算机离线编程方法,对三维建模的准确度要求较高,需要将机器人、加工件、工装夹具及整个工作环境准确地映射到仿真建模中后,方能保障模拟仿真环境中生成的程序能对应移植到真实空间,且要求用户具有较高的模拟仿真能力和编程技能,形成了技术门槛。

6、综上,工业机器人轨迹编程的三类方法均有局限性,如何克服现有的机器人运动轨迹示教方法的上述缺陷,提出准确、高效、易用且各型号机器人通用的机器人运动轨迹编程方法是本领域技术人员亟待解决的技术问题。

技术实现思路

1、本发明的目的在于提供一种机器人运动轨迹示教方法及装置,以解决现有技术中的机器人运动轨迹示教方法存在的编程门槛高、效率低、通用性差的技术问题。

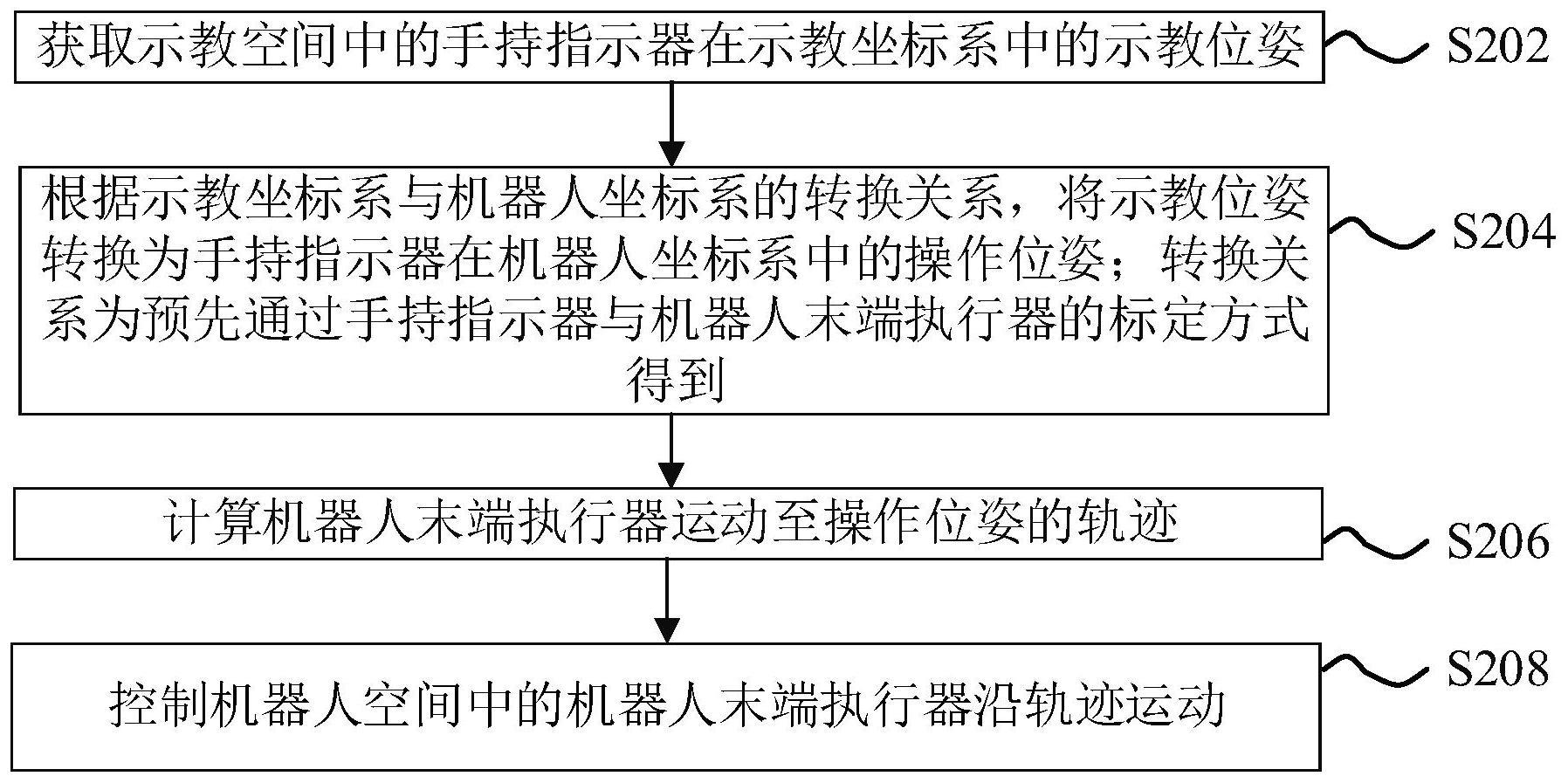

2、本发明提供的机器人运动轨迹示教方法,包括:

3、获取示教空间中的手持指示器在示教坐标系中的示教位姿;

4、根据所述示教坐标系与机器人坐标系的转换关系,将所述示教位姿转换为所述手持指示器在所述机器人坐标系中的操作位姿;所述转换关系为预先通过所述手持指示器与机器人末端执行器的标定方法得到;

5、计算机器人末端执行器运动至所述操作位姿的轨迹;

6、控制机器人空间中的所述机器人末端执行器沿所述轨迹运动。

7、优选地,作为一种可实施方式,所述标定方法包括:

8、获取所述手持指示器的末端接触多个第一标定点时,在所述示教坐标系中的第一位置坐标组;获取所述机器人末端执行器的末端接触多个所述第一标定点时,在所述机器人坐标系中的第二位置坐标组;根据所述第一位置坐标组和所述第二位置坐标组,计算得到所述示教坐标系与所述机器人坐标系的转换关系;

9、或,获取所述手持指示器的末端接触多个第二标定点时,在所述示教坐标系中的第三位置坐标组;获取所述机器人末端执行器的末端接触多个第三标定点时,在所述机器人坐标系中的第四位置坐标组,其中,多个所述第三标定点与多个所述第二标定点一一对应,多个所述第三标定点的相互位置关系与多个所述第二标定点的相互位置关系一致;根据所述第三位置坐标组和所述第四位置坐标组,计算得到所述示教坐标系与所述机器人坐标系的转换关系;

10、或,获取所述手持指示器的末端接触多个第四标定点时,在所述示教坐标系中的第五位置坐标组;获取所述机器人末端执行器的末端接触多个第五标定点时,在所述机器人坐标系中的第六位置坐标组,其中,多个所述第五标定点与多个所述第四标定点一一对应,多个所述第五标定点的相互位置关系与多个所述第四标定点的相互位置成等比例放大或缩小的关系;根据所述第五位置坐标组和所述第六位置坐标组,计算得到所述示教坐标系与所述机器人坐标系的转换关系。

11、优选地,作为一种可实施方式,所述获取示教空间中的手持指示器在示教坐标系中的示教位姿的步骤包括:

12、获取示教空间中的手持指示器上的多个光学特征点在示教坐标系中的第七位置坐标组,确定所述手持指示器的示教位姿。

13、优选地,作为一种可实施方式,所述将所述示教位姿转换为所述手持指示器在机器人坐标系中的操作位姿的步骤包括:

14、将所述第七位置坐标组转换为所述机器人坐标系中的第八位置坐标组,根据所述第八位置坐标组,确定所述手持指示器在所述机器人坐标系中的操作位姿。

15、优选地,作为一种可实施方式,所述示教方法还包括:

16、每计算出一条所述轨迹,则控制显示设备上与所述轨迹相应的拟定轨迹变换颜色或亮度。

17、优选地,作为一种可实施方式,所述示教空间中设置有视觉传感器和控制场,所述视觉传感器用于获取所述手持指示器的示教位姿,所述控制场包括多个固定设置的标记点,所述示教方法还包括:

18、所述视觉传感器在位置发生变化时,通过采集多个所述标记点,实时校正所述示教坐标系。

19、优选地,作为一种可实施方式,所述示教方法还包括:

20、若所述机器人末端执行器的运动轨迹偏离所述实际加工路径,则对所述机器人末端执行器的运动轨迹进行微调,使所述机器人末端执行器的运动轨迹与所述实际加工路径重合。

21、本发明还提供了一种机器人运动轨迹示教装置,其包括手持指示器、视觉传感器和控制器,所述视觉传感器与所述控制器通信连接。

22、所述手持指示器用于沿预定点位运动,所述视觉传感器用于获取示教空间中的手持指示器在示教坐标系中的示教位姿,所述控制器用于执行上述示教方法。

23、优选地,作为一种可实施方式,所述手持指示器上设置有多个光学特征点,所述多个光学特征点用于标识所述手持指示器在示教坐标系中的示教位姿。

24、优选地,作为一种可实施方式,所述手持指示器上设置有编码点,所述编码点用于标识所述手持指示器的身份,和/或,所述编码点用于区分所述光学特征点与环境中的干扰点;

25、和/或,所述手持指示器包括光笔,多个所述光学特征点设置在所述光笔上,且多个所述光学特征点沿所述光笔的长度方向间隔排布;

26、和/或,所述光学特征点为反光标识点或发光标识点;

27、和/或,所述光学特征点为平面结构或立体结构;

28、和/或,所述光学特征点的形状为圆形或球形。

29、与现有技术相比,本发明的有益效果在于:

30、本发明提供的机器人运动轨迹示教方法,手持指示器在示教空间内进行示教的过程中,获取手持指示器在示教坐标系中的示教位姿;之后,根据预先得到的示教坐标系与机器人坐标系的转换关系(可通过手持指示器的末端与机器人末端执行器的标定方法得到),将已经获取到的手持指示器在示教坐标系中的示教位姿转换为手持指示器在机器人坐标系中的操作位姿,此时,得到的手持指示器在机器人坐标系中的操作位姿可作为机器人末端执行器在机器人坐标系中的目标位姿;计算机器人末端执行器运动至上述操作位姿(即目标位姿)的轨迹,并控制机器人空间中的机器人末端执行器沿计算得到的轨迹运动,以使得机器人末端执行器能够运动至目标位姿,实现预期的效果。

31、因此,本发明提供的机器人运动轨迹示教方法,只需将手持指示器移动至目标点位,无需其他操作,即可自动获得机器人末端执行器的轨迹,不但操作简单,降低了编程门槛,提高了示教效率,而且不受机器人体型的限制,适用于各种型号的机器人,通用性较强。此外,本发明提供的机器人运动轨迹示教方法,手持指示器的示教空间可以与机器人空间不同,即手持指示器和机器人末端执行器并不局限于在同一空间中工作,可以处于不同的位置,且手持指示器所覆盖的示教范围,可与机器人的工作空间存在一定的尺度缩放关系,故而便于操作人员对较大空间尺度的运动轨迹在人手臂可达的范围内进行示教,示教过程中,操作人员和手持指示器可以不在机器人空间内,故而无需考虑示教过程中操作人员或手持指示器与机器人空间中的其他结构的位置干涉问题,对于较为复杂或不适于操作人员进入的环境,具有更广的适应性,进一步提高了示教效率和通用性,且示教过程更安全。

- 还没有人留言评论。精彩留言会获得点赞!