一种基于神经网络和距离误差模型的工业机器人标定方法与流程

1.本发明涉及工业机器人标定技术领域,具体涉及一种基于神经网络和距离误差模型的工业机器人标定方法。

背景技术:

2.随着工业机器人的应用越来越广泛,人们对工业机器人的精度也提出了更高的要求。工业机器人的重复定位精度高,但其绝对定位精度低的特点限制了其在某些领域上的应用。标定技术是目前提高工业机器人绝对定位精度最有效的方法之一。然而在工业机器人标定过程中,由于机器人连杆本身制造装配误差累以及连杆自重和运动过程中惯性的存在,机器人各个关节的偏差和柔性变形会累计叠加传递给末端执行器,使机器人末端定位精度降低,定位误差增大。

3.现有标定方法主要有两种:误差预防法和误差补偿法。误差补偿法相比于误差预测法,成本较低且补偿效果明显,是机器人定位补偿的重要途径。误差补偿法是基于合理的误差辨识模型和先进的测量手段,辨识出真实的参数误差来补偿误差。常用的误差补偿方法通常采用位置误差模型,需要进行复杂的坐标系转换造成精度损失,对于辨识后存在的残差没有分析处理,不利于进一步提高机器人的末端定位精度。

技术实现要素:

4.为了解决现有技术中存在的上述提到的技术问题,本发明针对工业机器人末端绝对定位精度,设计了一种基于神经网络和距离误差模型的工业机器人标定方法,该方法能够通过建立机器人末端距离误差与机器人运动学参数误差之间的模型关系,避免标定过程中坐标系的转换误差,并且考虑到连杆误差、关节柔性误差,辨识出工业机器人的实际运动学模型,再通过神经网络拟合残差,以达到提升工业机器人的绝对定位精度。

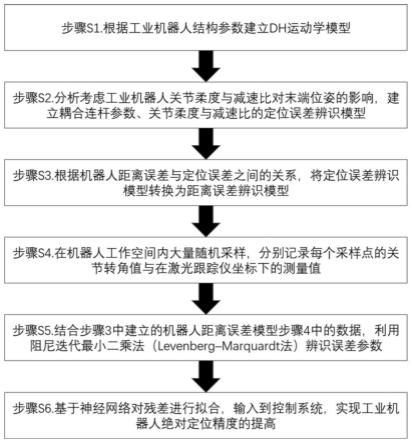

5.所述方法具体包括以下步骤:

6.步骤s1.根据工业机器人结构参数建立dh运动学模型;

7.步骤s2.分析考虑工业机器人关节柔度与减速比对末端位姿的影响,建立耦合连杆参数、关节柔度的定位误差辨识模型;

8.步骤s3.根据机器人距离误差与定位误差之间的关系,将定位误差辨识模型转换为距离误差辨识模型;

9.步骤s4.在机器人工作空间内大量随机采样,分别记录每个采样点的关节转角值与在激光跟踪仪坐标下的测量值;

10.步骤s5.结合步骤3中建立的机器人距离误差模型步骤4中的数据,利用阻尼迭代最小二乘法(levenberg

–

marquardt法)辨识误差参数。

11.步骤s6.基于神经网络对参数辨识的剩余残差进行补偿,输入到控制系统,实现工业机器人绝对定位精度的提高。

12.进一步的,所述步骤s1具体包括:

13.基于d-h模型法建立运动学模型,第一步,根据d-h法确定机器人各连杆对应坐标系;第二步,分析并确定各杆件参数与运动参数(关节转角θi、连杆偏置di、关节扭角αi及连杆长度ai);第三步,确定相邻坐标系之间的变换矩阵;以关节i与关节i+1之间的连杆坐标系空间变化为例,可以通过θi、di、αi、ai这四个运动学参数进行数学描述,将连杆变换分解为四个子变换:

14.1)连杆坐标系{i}绕zi轴旋转θi角,得到坐标系{i}

′

,即rot(zi,θi);

15.2)坐标系{i}

′

沿zi轴移动di,得到坐标系{i}

″

,即trans(zi,di);

16.3)坐标系{i}

″

沿x

i+1

轴移动ai,得到坐标系{i}

″′

,即trans(x

i+1

,ai);

17.4)坐标系{i}

″′

绕x

i+1

轴旋转αi角,得到坐标系{i+1},即rot(x

i+1

,θi);

18.根据上述子变换,可以得到连杆相邻坐标系变换矩阵为

[0019][0020]

将各连杆变换根据“从左向右”的原则依次相乘,得到变换矩阵

[0021][0022]

将各连杆的变换矩阵依次相乘,得到机器人正运动学模型,即对于n自由度串联机器人,末端位姿变换矩阵为:

[0023][0024]

式(3)中根据矩阵连乘的原则依次从坐标系0转换到坐标系n,表示第i个坐标系到第i+1个坐标系的变换矩阵,表示坐标系{0}到{n}的旋转矩阵,表示坐标系{0}到{n}的平移矩阵,n取值须大于等于1。

[0025]

进一步的,所述步骤s2具体包括:

[0026]

当工业机器人各连杆参数均存在误差时,相邻连杆间实际的变换矩阵由变为其中微分误差量可以写为:

[0027][0028]

式(4)中将微分误差定义为对关节转角θi、连杆偏置di、关节扭角αi及连杆长度ai的偏导数运算:其中δθ

i+1

为连杆转角误差、δd

i+1

为连杆偏置误差、δai为连杆杆长误差、δαi连杆扭角误差;为变换矩阵对连杆转角的偏导数,为变换矩阵对连杆偏置的偏导数,为变换矩阵对连杆杆长的偏导数,为变换矩阵对连杆扭角的偏导数。

[0029]

工业机器人柔度关节始终受到自重的等效作用力影响,使得机器人关节产生角度偏差,产生的柔度误差与机器人的末端位姿误差相互耦合。关节柔度变形可表示为:

[0030]

δθc=c

θ

t

θ

ꢀꢀꢀꢀ

(5)

[0031]

式(5)中定义了关节柔度变形的计算方式为关节柔度系数乘以关节等效扭矩其中:δθc为转角θ由关节挠性形变而产生的关节偏转角;c

θ

为关节柔度系数;t

θ

为关节处收到的等效力矩。

[0032]

n自由度工业机器人第i个关节的等效力矩t

θi

计算方式为:

[0033][0034]

式(6)中根据等效扭矩转换原则考虑关节i和关节i之后所有关节的重力将其等效到关节轴i上,得到了关节轴i等效力矩的表达式(6),其中:t

θi

表示关节轴i的等效力矩,gi(i=1.2

…

n)表示机械臂连杆i的重心和重量,li(i=1.2

…

n)表示连杆i长度,li(i=1.2

…

n)表示连杆i重心到关节轴i轴线的距离,考虑一般情况,连杆重心可能不在关节连线或轴线上,令关节i(i=1.2

…

n)重心位置绕关节轴线偏置转角为θ

gi

(i=1.2

…

n),θi(i=1.2

…

n)为关节i相对于关节零位的关节转角;

[0035]

将式(6)带入式(5)可以得出关节轴i在自重下的关节柔性误差δθi为:

[0036][0037]

为了方便分析以及简化影响柔度误差的非主要因素,对式(7)中的参数提出假设:机械臂重量gi、重心相对于转轴距离li以及重心偏移θ

gi

在机器人位姿变化时变化极小,定义其为常量,忽略柔度误差对其的影响。再考虑到关节转角处的零位偏移,综合得到误差表达式:

[0038][0039]

式(8)定义了关节轴i简化后的综合误差表达式,其中:δθi表示θi处的转角误差;δθ

0i

表示转角θi处的零位误差;定义k1和为转角零位偏差常量,ki、k

i1

、kn、k

n1

均为关节柔度系数c

θ

、机械臂重量gi、重心相对于转轴距离li以及重心偏移θ

gi

组合成的不同常量值,表达式如下:

[0040]

[0041]

综合考虑连杆误差和关节柔性误差可以得到最终的定位误差辨识模型:

[0042][0043]

式(10)中定义了定位误差δp模型表示形式为两个矩阵相乘,其中:j为误差系数矩阵,是机器人末端位置关于机器人运动学参数的导数,只与名义运动学模型及名义几何参数有关;δx为要辨识的参数矩阵;矩阵列数q

α

、qa、q

θ

、qd、qk即为参与运算的运动学误差参数个数,分别表示扭角误差系数、连杆长度误差系数、连杆转角误差系数、连杆偏置误差系数、柔度误差系数;矩阵行数δα、δa、δθ、δd、δk为具体要辨识的误差参数,分别表示连杆扭角误差、连杆杆长误差、连杆转角误差、连杆偏置误差、柔度常量偏差。

[0044]

进一步的,所述步骤s3具体包括:

[0045]

在理想状态下机器人坐标系下的两点距离与测量坐标系中对应的两点距离本应该相同,但实际上有微小的误差,这样距离误差表示为:

[0046]

δd(i+1)=‖dr(i+1)‖-‖do(i+1)‖

ꢀꢀꢀꢀ

(11)

[0047]

式15中δd(i+1)为定义的距离误差标量,dr(i+1)为实际轨迹上相邻两点的距离向量,do(i+1)为对应理想轨迹上相邻的距离向量;

[0048]

根据向量关系又可得距离误差的向量关系:

[0049]

δd(i+1)=dr(i+1)-do(i+1)

[0050]

=dp(i+1)-dp(i)

ꢀꢀꢀꢀ

(12)

[0051]

式中δd(i+1)为定义的距离误差向量,dp(i+1)和dp(i)为相邻两端点的定位误差向量;

[0052]

再令:

[0053]do

(i+1)δd(i+1)=‖do(i+1)‖‖δd(i+1)‖cosθ

ꢀꢀꢀꢀ

(13)

[0054]

又因为cosθ≈

±

1,且δd(i+1)大小与机器人的距离误差δd(i+1)近似相等,由此得到机器人的距离误差与机器人定位误差之间的关系,即距离误差辨识模型:

[0055]

式中[x0(i)-x0(i+1) y0(i)-y0(i+1) z0(i)-z0(i+1)]为相邻两点在机器人坐标系下的坐标值,j(i+1)和j(i)为步骤s2中的定位误差的误差系数矩阵,δx为要辨识的参数矩阵。

[0056]

进一步的,所述步骤s4具体包括:

[0057]

在机器人工作空间内随机采样,记录每个采样点的关节转角值与对应的激光跟踪仪坐标测量值,基于步骤s3的距离误差辨识矩阵计算激光跟踪仪坐标下的相邻两点距离值‖dr‖,且结合步骤s1的正运动学计算出采样点坐标理论值p,并计算理想轨迹下的相邻两

点的距离值‖do‖,进一步计算得到距离误差标量δd用于参数辨识。

[0058]

进一步的,所述步骤s5具体包括:

[0059]

结合步骤s3的距离误差辨识模型和步骤s4的各采样点激光跟踪仪坐标下的相邻两点距离值‖dr‖与理想轨迹下的相邻两点的距离值‖do‖,代入阻尼迭代最小二乘法式(15),求全局收敛解,实现对误差参数的辨识:

[0060]

δx

t

=(h

t

(i+1)

tht

(i+1)+μ

t

i)-1ht

(i+1)

t

δd

t

(i+1)

ꢀꢀꢀꢀ

(15)

[0061]

式中,下标t表示处于第t次迭代中,δx

t

是求得的误差参数,h

t

(i+1)为步骤s3中除去辨识参数外的表达式简化,μ

t

是阻尼系数,δd

t

(i+1)是距离误差值,δd

t

(i+1)数值上等于第t次迭代采样点坐标理论值下的相邻两点的距离值‖do‖与测量值相邻两点距离值‖dr‖之间的差值。

[0062]

进一步的,所述步骤s6具体包括:

[0063]

通过bp神经网络对参数辨识的剩余残差进行拟合,以步骤5辨识得到的误差参数对原参数修正补偿,再以更新后的参数进行正运动学解算,得到的坐标点位与理想点位的差值即为残差,以步骤4记录工业机器人的关节转角值作为输入,以步骤5误差辨识迭代产生的残差为输出,构建bp神经网络,并采用遗传算法为神经网络分配最优的初始权重和阈值,将得到的神经网络模型输入到控制系统,实现工业机器人绝对定位精度的提高。

[0064]

本发明的有益效果在于:

[0065]

本发明以d-h模型为基础,构建距离误差模型避免了数据处理中复杂的坐标转换对精度造成损失,且同时考虑到了机器人几何参数误差和关节柔性误差对末端绝对定位精度的影响,最后对辨识出的残差采用bp神经网络进行拟合,将辨识出的几何参数和训练网络输入控制系统,更有效的提高了工业机器人的绝对定位精度。

附图说明

[0066]

附图1是本发明实施的工业机器人对象的结构示意图(优傲机器人贸易(上海)有限公司推出的ur16e型号机器人)

[0067]

附图2是本发明的误差补偿效果示意图;

[0068]

附图3是本发明的控制方法流程示意图;

[0069]

附图4是本发明步骤s6的神经网络拟合效果图;

具体实施方式

[0070]

为了使本发明的目的、技术方案和技术效果更加清楚明白,下面结合说明书附图和具体实施步骤来对本发明的技术方案作进一步详细的说明。

[0071]

本发明提供一种基于神经网络和距离误差模型的工业机器人标定方法,能够通过建立机器人末端距离误差与机器人运动学参数误差之间的模型关系,避免标定过程中坐标系的转换误差,并且考虑到连杆误差、关节柔性误差,辨识出工业机器人的实际运动学模型,再通过神经网络拟合残差,以达到提升工业机器人的绝对定位精度。

[0072]

如图3所示,该方法具体包括以下步骤:

[0073]

步骤s1.根据工业机器人结构参数建立dh运动学模型;

[0074]

步骤s2.分析考虑工业机器人关节柔度对末端位姿的影响,建立耦合连杆参数、关

节柔度的定位误差辨识模型;

[0075]

步骤s3.根据机器人距离误差与定位误差之间的关系,将定位误差辨识模型转换为距离误差辨识模型;

[0076]

步骤s4.在机器人工作空间内大量随机采样,分别记录每个采样点的关节转角值与在激光跟踪仪坐标下的测量值;

[0077]

步骤s5.结合步骤3中建立的机器人距离误差模型步骤4中的数据,利用阻尼迭代最小二乘法(levenberg

–

marquardt法)辨识误差参数。

[0078]

步骤s6.基于神经网络对残差进行补偿,输入到控制系统,实现工业机器人绝对定位精度的提高。

[0079]

下面结合如图1所示的优傲机器人贸易(上海)有限公司推出的ur16e型号机器人,对本发明方法做进一步说明,其中,所述步骤s1具体包括:

[0080]

基于d-h模型法建立运动学模型,第一步,根据d-h法确定机器人各连杆对应坐标系;第二步,分析并确定各杆件参数与运动参数(关节转角θi、连杆偏置di、关节扭角αi及连杆长度ai);第三步,确定相邻坐标系之间的变换矩阵;以关节i与关节i+1之间的连杆坐标系空间变化为例,可以通过θi、di、αi、ai这四个运动学参数进行数学描述,将连杆变换分解为四个子变换:

[0081]

1)连杆坐标系{i}绕zi轴旋转θi角,得到坐标系{i}

′

,即rot(zi,θi);

[0082]

2)坐标系{i}

′

沿zi轴移动di,得到坐标系{i}

″

,即trans(zi,di);

[0083]

3)坐标系{i}

″

沿x

i+1

轴移动ai,得到坐标系{i}

″′

,即trans(x

i+1

,ai);

[0084]

4)坐标系{i}

″′

绕x

i+1

轴旋转αi角,得到坐标系{i+1},即rot(x

i+1

,θi);;

[0085]

根据上述子变换,可以得到连杆相邻坐标系变换矩阵为

[0086][0087]

将各连杆变换根据“从左向右”的原则依次相乘,得到变换矩阵

[0088][0089]

将各连杆的变换矩阵依次相乘,得到机器人正运动学模型,即对于n自由度串联机器人,末端位姿变换矩阵为:

[0090][0091]

式(3)中根据矩阵连乘的原则依次从坐标系0转换到坐标系n,表示第i个坐标系到第i+1个坐标系的变换矩阵,表示坐标系{0}到{n}的旋转矩阵,表示坐标系{0}到{n}的平移矩阵,n取值须大于等于1。

[0092]

进一步的,所述步骤s2具体包括:

[0093]

当工业机器人各连杆参数均存在误差时,相邻连杆间实际的变换矩阵由变为其中微分误差量可以写为:

[0094][0095]

式(4)中将微分误差定义为对关节转角θi、连杆偏置di、关节扭角αi及连杆长度ai的偏导数运算:其中δθ

i+1

为连杆转角误差、δd

i+1

为连杆偏置误差、δai为连杆杆长误差、δαi连杆扭角误差;为变换矩阵对连杆转角的偏导数,为变换矩阵对连杆偏置的偏导数,为变换矩阵对连杆杆长的偏导数,为变换矩阵对连杆扭角的偏导数。

[0096]

工业机器人柔度关节始终受到自重的等效作用力影响,使得机器人关节产生角度偏差,产生的柔度误差与机器人的末端位姿误差相互耦合。关节柔度变形可表示为:

[0097]

δθc=c

θ

t

θ

ꢀꢀꢀꢀ

(5)

[0098]

式(5)中定义了关节柔度变形的计算方式为关节柔度系数乘以关节等效扭矩其中:δθc为转角θ由关节挠性形变而产生的关节偏转角;c

θ

为关节柔度系数;t

θ

为关节处收到的等效力矩。

[0099]

工业机器人固定安装后,关节轴1的轴线方向与重力同向,不受自重等效力矩影响,关节轴4、5、6受自重影响很小且产生偏差后对末端位姿影响很小,所以在此处只考虑2、3关节轴受自重影响产生的关节柔度误差。关节轴2和关节轴3受到的力矩分别为:

[0100]

t

θ2

=g3l3cos(θ2+θ3+θ

g3

)+g2l2cosθ2+g2l2(θ

2-θ

g2

)

ꢀꢀꢀꢀ

(6)

[0101]

t

θ3

=g3l3cos(θ2+θ3+θ

g3

)

ꢀꢀꢀꢀ

(7)

[0102]

式(6)和(7)中根据等效扭矩转换原则考虑关节2和关节3的重力将其分别等效到关节轴2和关节轴3上,得到了关节轴等效力矩的表达式,其中:t

θ2

、t

θ3

表示关节轴2和关节轴3的力矩,g2和g3表示机械臂连杆2和连杆3的重心和重量,l2表示连杆2的长度,l2表示连杆2重心到关节轴2轴线的距离,l3表示连杆3重心到关节轴3轴线的距离,考虑一般情况,连杆重心可能不在关节连线或轴线上,令重心位置绕关节轴线偏置转角为θ

g2

和θ

g3

,θ2和θ3为相对于关节零位的关节转角。带入式(5)可以得出关节轴2和关节轴3在等效力矩下的关节柔性误差为:

[0103]

δθ

c2

=c

θ2

(g3l3cos(θ2+θ3+θ

g3

)+g3l2cosθ2+g2l2(θ

2-θ

g2

))

ꢀꢀꢀꢀ

(8)

[0104]

δθ

c3

=c

θ3

(g3l3cos(θ2+θ3+θ

g3

))

ꢀꢀꢀꢀ

(9)

[0105]

为了方便分析以及简化影响柔度误差的非主要因素,对式(8)和(9)中假设:机械臂重量gi、重心相对于转轴距离li以及重心偏移θ

gi

在机器人位姿变化小,定义其为常量,忽略柔度误差对其的影响。再考虑到关节转角处的零位偏到误差表达式:

[0106]

δθ2=k

21

+k

22

cosθ2+k

23

sinθ2+k

24

cos(θ2+θ3)+k

25

sin(θ2+θ3)

ꢀꢀꢀꢀ

(10)

[0107]

δθ3=k

31

+k

32

cos(θ2+θ3)+k

33

sin(θ2+θ3)

ꢀꢀꢀꢀ

(11)

[0108]

式(10)和(11)分别定义了关节轴2和关节轴3处简化后的综合误差表达式,其为θ2处的转角误差;δθ3表示θ3处的转角误差;δθ

02

表示转角θ2处的零位误差;转角θ3处的零位误差;定义k

21

和k

31

为转角零位偏差常量,k

22

、k

23

、k

24

、k

25

、k机械臂重量gi、重心相对于转轴

距离li以及重心偏移θ

gi

组合成的不同常量值。

[0109]

综合考虑连杆误差和关节柔性误差可以得到最终的定位误差辨识模型:

[0110][0111]

式(12)中定义了定位误差δp模型表示形式为两个矩阵相乘,其中:j是一个3

×

32型的矩阵,为误差系数矩阵,是机器人末端位置关于机器人运动学参数的导数,只与名义运动学模型及名义几何参数有关。矩阵列数q

α

、qa、q

θ

、qd、qk即为参与运算的运动学误差参数个数,分别表示扭角误差系数、连杆长度误差系数、连杆转角误差系数、连杆偏置误差系数、柔度误差系数。j和δx具体展开为:

[0112][0113][0114]

式(13)和(14)中为误差系数矩阵和辨识矩阵的具体表达式,其中:为6个关节的扭角误差系数,为6个关节的连杆杆长误差系数,为6个关节的关节转角误差系数,为6个关节的连杆偏置误差系数,为6个柔度误差系数。δα1,

…

,δα6为要辨识的6个扭角参数,δa1,

…

,δa6为要辨识的6个连杆杆长参数,δθ1,

…

,δθ6为要辨识的6个关节转角参数,δd1,

…

,δd6为要辨识的6个连杆偏置参数,δk1,

…

,δk6为要辨识的6个柔度常数参数。

[0115]

进一步的,所述步骤s3具体包括

[0116]

在理想状态下机器人坐标系下的两点距离与测量坐标系中对应的两点距离本应该相同,但实际上有微小的误差,这样距离误差可以表示为:

[0117]

δd(i+1)=‖dr(i+1)‖-‖do(i+1)‖

ꢀꢀꢀꢀ

(15)

[0118]

式中δd(i+1)为定义的距离误差标量,dr(i+1)为实际轨迹上相邻两点的距离向量,do(i+1)为对应理想轨迹上相邻的距离向量。

[0119]

根据向量关系又可得距离误差的向量关系:

[0120]

δd(i+1)=dr(i+1)-do(i+1)=dp(i+1)-dp(i)

[0121]

(16)

[0122]

式中δd(i+1)为定义的距离误差向量,dp(i+1)和dp(i)为相邻两端点的定位误差向量。

[0123]

再令:

[0124]do

(i+1)δd(i+1)=‖do(i+1)‖‖δd(i+1)‖cosθ

[0125]

(17)

[0126]

又因为cosθ≈

±

1,且δd(i+1)大小与机器人的距离误差δd(i+1)近似相等,由此可以得到机器人的距离误差与机器人定位误差之间的关系:

[0127][0128]

式中[x0(i)-x0(i+1) y0(i)-y0(i+1) z0(i)-z0(i+1)]为相邻两点在机器人坐标系下的坐标值,j(i+1)和j(i)为步骤s2中的定位误差的误差系数矩阵,δx为要辨识的参数。

[0129]

进一步的,所述步骤s4具体包括:

[0130]

在机器人工作空间内随机采样,记录每个采样点的关节角与对应的激光跟踪仪坐标测量值,基于步骤s3的距离误差辨识矩阵计算激光跟踪仪坐标下的相邻两点距离值‖dr‖,且根据步骤s1的正运动学计算出采样点坐标理论值p计算理想轨迹下的相邻两点的距离值‖do‖,进一步计算得到距离误差标量δd用于参数辨识。

[0131]

进一步的,所述步骤s5具体包括:

[0132]

结合步骤s3的距离误差模型和步骤s4的各采样点激光跟踪仪坐标下的相邻两点距离值‖dr‖与理想轨迹下的相邻两点的距离值‖do‖,代入阻尼迭代最小二乘法的公式(1),求全局收敛解,实现对误差参数的辨识。

[0133]

δx

t

=(h

t

(i+1)

tht

(i+1)+μ

t

i)-1ht

(i+1)

t

δd

t

(i+1)

ꢀꢀꢀꢀ

(19)

[0134]

式中,下标t表示处于第t次迭代中,δx

t

是求得的误差参数,h

t

(i+1)为步骤s3中除去辨识参数外的表达式简化,μ

t

是阻尼系数,δd

t

(i+1)是距离误差值,δd

t

(i+1)数值上等于第t次迭代采样点坐标理论值下的相邻两点的距离值‖do‖与测量值相邻两点距离值‖dr‖之间的差值。

[0135]

进一步的,所述步骤s6具体包括:

[0136]

通过bp神经网络对参数辨识的剩余残差进行拟合,以步骤5辨识得到的误差参数对原参数修正补偿,再以更新后的参数进行正运动学解算,得到的坐标点位与理想点位的差值即为残差,以步骤4记录工业机器人的关节转角值作为输入,以步骤5误差辨识迭代产生的残差为输出,构建bp神经网络,并采用遗传算法为神经网络分配最优的初始权重和阈值,保证预测的准确性,最后将得到的神经网络模型输入到控制系统,实现工业机器人绝对定位精度的提高。

[0137]

如图2、4所示,本发明以d-h模型为基础,构建距离误差模型避免了数据处理中复杂的坐标转换对精度造成损失,且同时考虑到了机器人几何参数误差和关节柔性误差以及齿轮传动误差对末端绝对定位精度的影响,最后对辨识出的残差采用bp神经网络进行拟合,将辨识出的几何参数和训练网络输入控制系统,更有效的提高了工业机器人的绝对定位精度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1