一种高纵横比通孔机械钻孔的方法与流程

1.本方案涉及线路板加工技术领域,更具体地,涉及一种高纵横比通孔机械钻孔的方法。

背景技术:

2.随着5g技术的迅速发展,对线路板的通孔设计要求纵横比越来越高,孔径越来越小,有线路板设计通孔孔径为0.2mm和纵横比达到20:1,甚至还有更高纵横比和更小孔径设计。

3.当线路板的的最小通孔直径等于0.2mm且纵横比(线路板厚度跟孔直径的比值)达到25:1时,用行业常规的钻孔方法,即用一种长度的钻针通过分多层钻孔的方法几乎无法实现加工。主要体现为,钻孔过程会容易出现断钻导致报废,又或者孔壁质量(孔壁粗糙,裂纹等)非常差,无法满足品质的需要。对比于从一侧进行钻孔的方法,另外一种钻孔方法,分别通过在线路板两侧进行钻孔,以实现贯通的方法,该方法容易因为对位问题造成孔形成阶梯状。如果该孔有连接电子元件需要的话,则该有阶梯状的孔无法满足需要,而且如果线路板的内层线路离孔距离很小的话,容易造成内层线路被钻开路导致报废。

4.为解决上述问题,中国专利cn112533375a提供一种pcb超高纵横比机械钻孔加工方法,公开了采用三步分钻法从线路板一侧进行机械钻孔来加工微孔的方法。该方法采用三种钻咀进行钻孔,分别钻至线路板的不同深度,直至钻穿线路板为止。该方法在实现高纵横比通孔的钻孔上,能够克服上述现有技术存在的断钻和阶梯状通孔的问题,也能够保证孔壁质量。但是在大规模流水作业和实际生产中,依旧存在以下问题。首先,在流水作业中,该方法效率低下,一般处理一块线路板需要几个小时甚至十几个小时,导致线路板在设备上停留时间过长,无法形成高效的大规模生产。其次,该专利申请中所标称的钻咀的孔限可达1500个,经过实验的验证,发现采用该方法钻咀的寿命远无法达到这个数量。最后更甚的是三种不同的钻咀的寿命均不相同,且不稳定,这样就给实际操作带来很大的困难。不同寿命的钻咀会导致钻咀更换的预估时间不同,如果不能控制三种钻咀在达到大致相同的孔限,则需要频繁更换,如果统一更换则未达到孔限的钻咀将被浪费。

5.综上所述,该方法对于数量较少的钻孔确实能够符合质量标准的要求,一旦应用于大规模生产中,效率极其低下,风险难以控制,并不符合现代化高效制造企业的要求。

技术实现要素:

6.鉴于此,本方案旨在克服现有技术中的至少一种不足,提供一种高纵横比通孔机械钻孔的方法,使该方法能够适用于大规模生产需求。

7.为了解决上述技术问题,采取下述技术方案:一种高纵横比通孔机械钻孔的方法,在线路板钻孔处以三种相同直径不同刃长的钻咀进行转孔,三种钻咀分别钻至线路板不同目标深度并最终贯穿线路板,三种钻咀按转孔先后顺序分别为第一钻咀、第二钻咀和第三钻咀,刃长依次增加,其改良之处于,所述钻

咀开挖深度:第二钻咀》第三钻咀≥第一钻咀,所述第一钻咀一次钻至目标深度,所述第二钻咀和第三钻咀分层钻至目标深度。

8.本方案方法是基于在先技术三段式钻孔的方法的进一步改良,为了使该方法能够适用于大规模生产需求,首先该方法应该更加高效,并且要便于控制,具有较高的灵活性,即提高生产效率并且风险可控。为达到此目的,需要了解三段式钻孔方法各段的主要作用,首先第一段钻孔是起到定位和支撑的作用,第二段钻孔是成孔的主体部分,第三段是为了贯穿线路板。本方案方法要求所述钻咀开挖深度:第二钻咀》第三钻咀≥第一钻咀,其目的是保证成孔主体部分(即第二段)由同一钻咀成型,保证钻孔质量。另外也是为本方案方法的第二特点服务,本方案方法还要求所述第一钻咀一次钻至目标深度,所述第二钻咀和第三钻咀分层钻至目标深度。即作为定位和支撑作用的第一段无需钻孔很深,开挖深度能够达到定位和支撑的目的即可,而作为主体部分的第二段需要分层钻孔,其原因是持续转孔会导致钻咀温度升高,强度降低,而如上要求,为保证成孔质量,主体部分的开挖深度又是最深的,为了保护第二钻咀,延长钻咀的使用寿命,采用分层钻孔的方式。作为贯穿段的第三段,虽然开挖深度基本与第一段相当,但由于线路板在贯穿后钻咀会钻入线路板下侧的支撑底板,而底板的材料一般采用与线路板不同材质的材料,钻咀在不同材料间高速旋转会产生不同的扭矩,所以为了保护第三钻咀,延长钻咀的使用寿命,采用分层钻孔的方式。

9.从上述解释可见,在保证钻孔质量的前提下,需要采用分层钻孔的方法来保护钻咀,防止钻咀在钻孔过程中折断。更重要的是,分层钻孔的方式有利于调整三个钻咀的使用寿命基本一致,多个钻咀孔限一致性是大规模生产过程中十分重要的指标,这有利于统一更换钻咀,保证钻孔及线路板质量,大大降低废板可能性,并且能够减少浪费,降低生产成本。现有技术中国专利cn112533375a采用一次钻孔到目标深度的做法,实际上每个钻咀的损耗是不一样的,如果每个钻咀的寿命不同,则需要频繁的更换钻咀,不利于高效生产。而且钻咀是有最佳寿命的,不能等到折断后才更换,这样被钻孔的线路板上几百上千个孔,只要有一个孔折断钻咀,该线路板就报废了。虽然可以通过调整分段钻孔深度的方式来调节三个钻咀的寿命趋于一致,但这样钻孔深度又背离了上述各段钻孔的初始目的,导致钻孔质量的下降。

10.另外,本方案相对于中国专利cn112533375a的方法,看似下降了效率,因为每次钻孔后都需要退刀,会形成无效时长。分层越多,无效时长累计就越长,所以针对单次转孔来看,本方案的效率确实是低于在先技术的。但是,如上所述,本方案在第二段和第三段采用的分层钻孔方式的目的是为了保护钻咀,延长使用寿命,则每个钻咀可钻孔的数量更多,这样就大大降低了更换钻咀的频率,而更换钻咀的时间远大于退刀所累计的时长。另外,如上所述,本方案通过分层的方式控制三个钻咀的孔限趋于一致,这样可以同步更换三个钻咀,无需像在先技术一样频繁的更换钻咀。由此可见,从整个生产过程来看,本方案的效率还是高于在先技术的。

11.综上,本方案方法虽然是基于现有技术的小调整,不过该调整采用的是逆向的思维来提高生产效率。其切入点是从大规模生产时间出发,虽然单次钻孔时长增加了,不过整个生产过程的总时长却缩短了。如果像在先技术那样只是从单次钻孔效率的角度出发,思考如何减少单次钻孔的时长,则将质量和效率如何平衡的无解循环中。本方案的优点还在于无需改变任何加工设备,只需调整加工设备的程序即可,大大方便了生产线的升级改造,

给企业带来实质性的效率和质量的提升。所以本方案相对于现有技术具有显著的进步。

12.本方案采用的钻咀可以是通用的钻咀,也可以是定制的钻咀,不同钻咀的孔限不尽相同,为了控制三个钻咀的孔限趋于一致,发明人经过长期的试验,结合生产线的质量需求及成本控制,总结出最佳的开挖深度参数。具体为所述钻咀开挖深度:第二钻咀:第一钻咀:第三钻咀为(2.8~3.6):(0.6~1):1,所述第二钻咀和第三钻咀分2~5层钻至目标深度。该参数具有普适性,能够适用通用的钻咀,也能够适用于定制的钻咀,在具体的应用中,针对厚度在3~8mm的线路板,孔径在0.15~0.35之间,采用上述参数的钻咀的孔限一般能够控制在350~750个之间,且三个钻咀的孔限差距不会超过5%。针对上述不同厚度、不同孔径的产品,三个钻咀匹配的参数略有不同,在上述参数区间内,通过少数几次验证,可以确定具体的孔限值。在三个钻咀的孔限值差异不大的前提下,生产实践中可以一次性更换三个钻咀,即提高了生产效率,同时也保证了线路板的质量,大大降低废板率。

13.如上所述,针对现在具有高纵横比钻孔要求的线路板最常用的规格,本方案还提供了一种最优的高纵横比通孔机械钻孔的方法,现有常用的线路板厚度为5.0

±

1.0mm,孔径为0.2

±

0.02mm,所述最优的钻孔的方法具体包括以下步骤:s1.采用直径为0.2

±

0.02mm、刃长1.3

±

0.1mm或1.27

±

0.1mm的第一钻咀,钻深至距线路板上表面0.8

±

0.2mm;s2.采用直径为0.2

±

0.02mm、刃长5.5

±

0.35mm的第二钻咀,分3~4层钻深至距线路板上表面4.0

±

0.8mm;s3.采用直径为0.2

±

0.02mm、刃长6.5

±

0.1mm的第三钻咀,分2~3层把孔钻穿。

14.上述方法为针对特定线路板要求的优化方案,所述的钻咀为定制的钻咀,孔的纵横比达到20~30倍。本方案三个定制的钻咀的刃长参数不同,用于实现不同钻深参数的钻孔,所述钻咀的刃长及对应的钻深不同于在先专利技术,该参数是经过长期试验结合技术工人的操作实践总结出来的最佳参数。能够控制三个钻咀的孔限在500

±

10个之间,符合工业化生产的损耗要求,且大大降低了更换钻咀的次数,大幅度提高了生产效率。本方案采用uc型钻咀,其特点在于尖头部以下直径比头部以上的直径大(即头大身小),在钻孔过程中可减少与孔壁的摩擦,防止孔壁过粗及断针。

15.为了在钻孔过程中保护线路板,同时提高钻咀的散热效率,现有技术中常常在线路板上层覆盖铝制金属层,在下层设置密胺底板,本方案也采用该方法。不过现有技术中对金属层和底部的厚度一般没有特别要求,本方案是针对高纵横比通孔的钻孔孔方法,如上所述,采用的钻咀的直径较细,且需保证三种钻咀的孔限大致一致,则需要保证上下附加层的厚度对钻咀的磨损和保护趋于一个平衡,所以上下附加层的厚度要做特别优化。

16.具体的方法是,所述线路板钻孔处上表面覆盖金属层,下表面设置底板,所述金属层厚度为0.18

±

0.02mm,所述第一钻咀的目标深度在3~5倍金属层厚度之间,所述底板厚度不小于2.0mm。本方案同样建议采用铝制金属层,这是兼顾成本、散热效率及支撑力三者之间的优选,但不排除可以采用其他金属。金属层的厚度有严格的限制,厚度太薄,达不到快速吸收钻咀钻孔时产生的热量和散热的效果。由于第一钻咀的目标深度在3~5倍金属层厚度之间,太薄的金属层不足以形成导钻咀钻入线路板的轨道,进刀时钻咀容易偏离原来的孔位,导致断钻咀,退刀时板材容易产生颤动,以至于无法提高钻孔的准确度。厚度太厚,则对钻咀的磨损过大,两则都会降低第一个钻咀的孔限且很难协调第一钻咀与第二钻咀或第

三钻咀的孔限一致,由此,对于下层底板,本方案同样建议采用密胺材质底板,密胺材质与线路板的各方面的力学性能基本相同,能够防止钻咀钻穿线路板后,钻咀钻入密胺底板,不同材质的板材对钻咀的摩擦力不同所带来地施加在钻咀上的额外扭矩,从而保证了钻咀的使用寿命。当然,除了密胺材料,在符合上述技术要求和成本要求的前提下也可选用其他材质作为底板。一般情况下,底部的厚度是没有限制的,但针对高纵横比的通孔,为了保证通孔上下直径一致、侧面光滑,钻咀需钻穿线路板后钻入底板一定深度,为此底部的厚度不应小于2.0mm。具有足够厚的厚度才能保证钻咀钻穿以后能够提供给钻咀足够的支撑,起到保护钻咀的作用。太薄的底部将导致钻咀在退刀时因受力不平衡而折断,且无法抑制孔内毛刺的发生,降低孔的质量。

17.如上所述,为了保证孔的质量,本方案所述第三钻咀贯穿线路板后钻入底板的深度为0.3~1.5mm,所述第三钻咀最后一次分层钻孔前孔的最深深度距离线路板下表面的距离在0.3~0.7mm之间。

18.由于采用分层钻孔,为了保证最后一次第三钻咀最后一次分层钻孔余量不应太小,经过试验发现,小于0.3mm的余量将会增加钻咀贯穿时的微小跳动,导致线路板与钻咀之间的相对微位移,这将导致在孔内产生不规则的细小毛刺,降低孔的质量。大于0.7mm则失去分层钻孔的意义,无法通过分层来控制钻咀的孔限。另外,如上所述,为了进一步提高孔的质量,第三钻咀贯穿线路板后应继续钻入底板的深度为0.3~1.5mm,一般来说为了控制第三钻咀的孔限,上述余量越小,钻入底板的深度就越深,这样能够保持钻咀的磨损一致性,且有利于保证钻孔的稳定性,从而提高孔的质量。从该设计可以看出,本方案并不如现有技术一样,一味的追求减小钻咀的磨损来提高钻咀的孔限,更重要的保证三个钻咀的孔限一致,甚至为此可以牺牲某一钻咀的寿命,以达到整体协调,此为逆向思维的发明构思。

19.由于各板料厂商生产的线路板板的板厚、铜厚、板料结构等情况不尽相同,所以需要通过计算和测试,选择最合适的钻孔参数。钻孔参数的设定是至关重要,进刀速度太快会使钻咀受力过大而折断,进刀速度太慢会降低生产效率。由于本方案是针对高纵横比的孔,钻咀直径很小,为了要保证钻咀的孔限,防止断钻咀,所述第一钻咀、第二钻咀和第三钻咀的转速为60

±

10krpm,进刀速为30

±

5ipm,退刀速为500

±

50ipm。对比现有专利技术,可以看出,本方案采用的方法是降低转速和进刀速度(基本上只有现有专利的一半),提高退刀速度(将近现有专利的五倍)的方法。为了保证钻咀的使用寿命,降低转速和进刀速度是优选的方案,但如上所述,这将降低生产效率,为避免效率低下,本方案大幅度提高退刀速度,通过缩短退刀时间来弥补进刀时间的损失。由于退刀时钻咀基本不受力,即使退刀速度很快也不会导致使用寿命减弱,该优选方案能够同时兼顾寿命和效率。另外,三种钻咀采用相同的参数,不仅方便控制,不易出现误操作,且有利于控制三种钻咀的孔限趋于一致。

20.本方案发明人研究了各种现有的钻咀,在成本可控的多数钻咀中,通过上述本方案方法应将所述第一钻咀、第二钻咀和第三钻咀的孔限为500

±

50个孔。孔限太少,则不足以体现该方案在工业化生产过程中成本、效率、质量三者均衡的优势,孔限太多,则风险将大幅提高,不利于保证工业化生产的稳定性。本方案作为一种适用于大规模工业化生产的方法,并不最求钻咀孔限的极限值,即孔限不是越多越好,作为一种具有实际意义的生产方法,应综合生产中成本、效率、质量、寿命、风险、可维护性等等因素,而不是通过单一因素来控制。不同于实验室的方案,如在先专利所宣称的孔限可达1000孔,该寿命应仅存在于理论

计算值,经过试验验证,其方案的孔限远达不到该值,即使在某次试验中某一钻咀可以达到600孔以上,也不是一个稳定的结果,且与其他两个钻咀存在很大差异。本方案所述的500

±

50个孔是经过长期一线工程实践所得到的经验值,是一个稳定的结果,经过上述方法逐步优化以后,平衡三个钻咀寿命最终达到的最优解。

21.在生产实践中,本方案为了提高上述技术效果,还进一步提供一种特制的钻咀,所述第一钻咀主砂轮角度10

±1°

,副砂轮角度30

±1°

;第二钻咀主砂轮角度10

±2°

,副砂轮角度30

±2°

;第三钻咀主砂轮角度10

±2°

,副砂轮角度40

±2°

。所述第一钻咀、第二钻咀和第三钻咀为uc钻咀,所述第一钻咀的uc头长度为0.58

±

0.15mm,所述第二钻咀的uc头长度为0.55

±

0.15mm,所述第三钻咀的uc头长度为0.65

±

0.1mm。该三种钻咀参数不同于通用的钻咀的参数,为特制的钻咀,且不同钻咀的参数不尽相同,经过试验的验证,这三种特制的钻咀能够实现上述技术要求,且相对于通用的钻咀具有更高的稳定性和孔限。

22.本方案与现有技术相比较有如下有益效果:本发明提供的一种高纵横比通孔机械钻孔的方法,分三步通过采用3种不同长度的钻刀以及特定参数进行钻孔,并在第二步分3层钻孔和第三步分2层钻孔,不仅能有效解决现有钻孔方法出现断针,孔壁质量差以及阶梯孔形等一系列的问题,并且可以实现工业化生产,较好满足5g技术发展的需求,而且避免了钻孔过程中钻咀的损坏率高,坏板的频率高,效率低下,废板多的问题。

附图说明

23.附图仅用于示例性说明,不能理解为对本方案的限制;为了更好说明本方案,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的;附图中描述位置关系的用于仅用于示例性说明,不能理解为对本方案的限制。

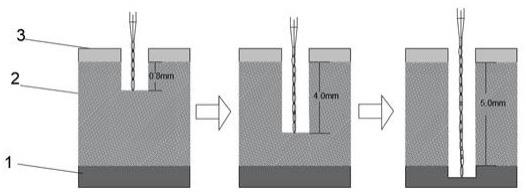

24.图1是本发明的实施例1的加工方法示意图。

25.附图标记说明:底板1,线路板2,热敏涂层铝片3。

具体实施方式

26.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。实施例中所使用的工艺方法如无特殊说明,均为常规方法;所用的材料,如无特殊说明,均可从商业途径得到。

27.实施例1请参照图1,在加工平台上先放上一层底板1,所述底板1为密胺底板,其厚度为2.00mm,然后将需要加工钻孔的线路板2置于所述密胺底板上,线路板的a面,也就是焊锡面朝向密胺底板,而线路板2的b面,也就是零件面朝向上方。然后,再在线路板2的b面上放置金属板,本实施例中为热敏涂层铝片3,其厚度为0.18mm,为机械钻孔加工做好准备,所述线路板2的厚度为5.0mm;所述钻孔的方法具体包括以下步骤:s1.采用直径为0.2mm、刃长1.3的第一钻咀,钻深至距线路板上表面0.8mm;

s2.采用直径为0.2mm、刃长5.5mm的第二钻咀,分3层钻深至距线路板上表面4.0mm;s3.采用直径为0.2mm、刃长6.5mm的第三钻咀,分2层把孔钻穿。

28.所述第三钻咀贯穿线路板后钻入底板的深度为0.8mm,所述第三钻咀最后一次分层钻孔前孔的最深深度距离线路板下表面的距离为0.5mm。

29.所述第一钻咀、第二钻咀和第三钻咀的转速为60krpm,进刀速为 30ipm,退刀速为500ipm。

30.所述第一钻咀、第二钻咀和第三钻咀为双刃单槽钻咀,钻尖角度为130

±2°

,螺旋角为45

±2°

。

31.所述第一钻咀主砂轮角度10

±1°

,副砂轮角度30

±1°

;第二钻咀主砂轮角度10

±2°

,副砂轮角度30

±2°

;第三钻咀主砂轮角度10

±2°

,副砂轮角度40

±2°

。

32.所述第一钻咀、第二钻咀和第三钻咀为uc钻咀,所述第一钻咀的uc头长度为0.58mm,所述第二钻咀的uc头长度为0.55mm,所述第三钻咀的uc头长度为0.65mm。

33.实施例2请参照实施例1,在加工平台上先放上一层底板1,所述底板1为密胺底板,其厚度为2.00mm,然后将需要加工钻孔的线路板2置于所述密胺底板上,线路板的a面,也就是焊锡面朝向密胺底板,而线路板2的b面,也就是零件面朝向上方。然后,再在线路板2的b面上放置金属板,本实施例中为热敏涂层铝片3,其厚度为0.16mm,为机械钻孔加工做好准备,所述线路板2的厚度为4.0mm;所述钻孔的方法具体包括以下步骤:s1.采用直径为0.2mm、刃长1.27mm的第一钻咀,钻深至距线路板上表面0.6mm;s2.采用直径为0.2mm、刃长5.25mm的第二钻咀,分3层钻深至距线路板上表面3.2mm;s3.采用直径为0.2mm、刃长6.4mm的第三钻咀,分2层把孔钻穿。

34.所述第三钻咀贯穿线路板后钻入底板的深度为0.3mm,所述第三钻咀最后一次分层钻孔前孔的最深深度距离线路板下表面的距离为0.3mm。

35.进一步地,所述第一钻咀、第二钻咀和第三钻咀的转速为50krpm,进刀速为25ipm,退刀速为500

±

50ipm。

36.进一步地,所述第一钻咀、第二钻咀和第三钻咀为双刃单槽钻咀,钻尖角度为130

±2°

,螺旋角为45

±2°

。

37.进一步地,所述第一钻咀主砂轮角度10

±1°

,副砂轮角度30

±1°

;第二钻咀主砂轮角度10

±2°

,副砂轮角度30

±2°

;第三钻咀主砂轮角度10

±2°

,副砂轮角度40

±2°

。

38.进一步地,所述第一钻咀、第二钻咀和第三钻咀为uc钻咀,所述第一钻咀的uc头长度为0.43mm,所述第二钻咀的uc头长度为0.35mm,所述第三钻咀的uc头长度为0.64mm。

39.实施例3请参照实施例1,在加工平台上先放上一层底板1,所述底板1为密胺底板,其厚度为2.00mm,然后将需要加工钻孔的线路板2置于所述密胺底板上,线路板的a面,也就是焊锡面朝向密胺底板,而线路板2的b面,也就是零件面朝向上方。然后,再在线路板2的b面上放置金属板,本实施例中为热敏涂层铝片3,其厚度为0.22mm,为机械钻孔加工做好准备,所述线路板2的厚度为6.0mm;所述钻孔的方法具体包括以下步骤:

s1.采用直径为0.2mm、刃长1.34mm第一钻咀,钻深至距线路板上表面1.0mm;s2.采用直径为0.2mm、刃长5.85mm的第二钻咀,分4层钻深至距线路板上表面4.8mm;s3.采用直径为0.2mm、刃长6.6

±

0.1mm的第三钻咀,分3层把孔钻穿。

40.所述第三钻咀贯穿线路板后钻入底板的深度为1.5mm,所述第三钻咀最后一次分层钻孔前孔的最深深度距离线路板下表面的距离在0.7mm。

41.进一步地,所述第一钻咀、第二钻咀和第三钻咀的转速为70krpm,进刀速为35ipm,退刀速为550ipm。

42.进一步地,所述第一钻咀、第二钻咀和第三钻咀为双刃单槽钻咀,钻尖角度为130

±2°

,螺旋角为45

±2°

。

43.进一步地,所述第一钻咀主砂轮角度10

±1°

,副砂轮角度30

±1°

;第二钻咀主砂轮角度10

±2°

,副砂轮角度30

±2°

;第三钻咀主砂轮角度10

±2°

,副砂轮角度40

±2°

。

44.进一步地,所述第一钻咀、第二钻咀和第三钻咀为uc钻咀,所述第一钻咀的uc头长度为0.73mm,所述第二钻咀的uc头长度为0.70mm,所述第三钻咀的uc头长度为0.66mm。

45.实施例4请参照实施例1,在加工平台上先放上一层底板1,所述底板1为密胺底板,其厚度为2.5mm,然后将需要加工钻孔的线路板2置于所述密胺底板上,线路板的a面,也就是焊锡面朝向密胺底板,而线路板2的b面,也就是零件面朝向上方。然后,再在线路板2的b面上放置金属板,本实施例中为热敏涂层铝片3,其厚度为0.21mm,为机械钻孔加工做好准备,所述线路板2的厚度为6.0mm;所述钻孔的方法具体包括以下步骤:s1.采用直径为0.2mm、刃长1.34mm第一钻咀,钻深至距线路板上表面1.0mm;s2.采用直径为0.2mm、刃长5.85mm的第二钻咀,分4层钻深至距线路板上表面4.8mm;s3.采用直径为0.2mm、刃长6.6

±

0.1mm的第三钻咀,分3层把孔钻穿。

46.所述第三钻咀贯穿线路板后钻入底板的深度为1.5mm,所述第三钻咀最后一次分层钻孔前孔的最深深度距离线路板下表面的距离在0.6mm。

47.进一步地,所述第一钻咀、第二钻咀和第三钻咀的转速为70krpm,进刀速为35ipm,退刀速为550ipm。

48.进一步地,所述第一钻咀、第二钻咀和第三钻咀为双刃单槽钻咀,钻尖角度为130

±2°

,螺旋角为45

±2°

。

49.进一步地,所述第一钻咀主砂轮角度10

±1°

,副砂轮角度30

±1°

;第二钻咀主砂轮角度10

±2°

,副砂轮角度30

±2°

;第三钻咀主砂轮角度10

±2°

,副砂轮角度40

±2°

。

50.进一步地,所述第一钻咀、第二钻咀和第三钻咀为uc钻咀,所述第一钻咀的uc头长度为0.73mm,所述第二钻咀的uc头长度为0.70mm,所述第三钻咀的uc头长度为0.66mm。

51.对比例1对比例1为专利(cn 112533375 a)中实施例1的钻孔方法。

52.对比例2对比例2参照实施例1,对比例1与实施例1不同之处在于,s2和s3不分层钻孔。

53.请参照图1,在加工平台上先放上一层底板1,所述底板1为密胺底板,其厚度为

2.00mm,然后将需要加工钻孔的线路板2置于所述密胺底板上,线路板的a面,也就是焊锡面朝向密胺底板,而线路板2的b面,也就是零件面朝向上方。然后,再在线路板2的b面上放置金属板,本实施例中为热敏涂层铝片3,其厚度为0.18mm,为机械钻孔加工做好准备,所述线路板2的厚度为5.0mm;s1.采用直径为0.2mm、刃长1.3mm的第一钻咀,钻深至距线路板上表面0.8mm;s2.采用直径为0.2mm、刃长5.5mm的第二钻咀,不分层钻深至距线路板上表面4.0mm;s3.采用直径为0.2mm、刃长6.5mm的第三钻咀,不分层把孔钻穿。

54.所述第三钻咀贯穿线路板后钻入底板的深度为0.8mm,所述第三钻咀最后一次分层钻孔前孔的最深深度距离线路板下表面的距离在0.5mm。

55.所述第一钻咀、第二钻咀和第三钻咀的转速为60krpm,进刀速为30ipm,退刀速为500ipm。

56.所述第一钻咀、第二钻咀和第三钻咀为双刃单槽钻咀,钻尖角度为130

±2°

,螺旋角为45

±2°

。

57.所述第一钻咀主砂轮角度10

±1°

,副砂轮角度30

±1°

;第二钻咀主砂轮角度10

±2°

,副砂轮角度30

±2°

;第三钻咀主砂轮角度10

±2°

,副砂轮角度40

±2°

。

58.进一步地,所述第一钻咀、第二钻咀和第三钻咀为uc钻咀,所述第一钻咀的uc头长度为0.58mm,所述第二钻咀的uc头长度为0.55mm,所述第三钻咀的uc头长度为0.65mm。

59.对比例3对比例3参照实施例1,与实施例1的不同之处在于,第一钻咀,第二钻咀,第三钻咀的刃长和钻咀开挖深度不同。

60.s1.采用直径为0.2mm、刃长3.0mm的第一钻咀,钻深至距线路板上表面2.0mm;s2.采用直径为0.2mm、刃长4.5mm的第二钻咀,分3层钻深至距线路板上表面3.5mm;s3.采用直径为0.2mm、刃长6.0mm的第三钻咀,分2层直接把孔钻穿。

61.对比例4对比例4参照对比例3,与对比例3的不同之处在于,s2和s3不分层钻孔。

62.对比例5对比例5参照对比例4,与对比例4的不同之处,s2和s3的进刀速和退刀速不同。

63.所述第一钻咀转速为105krpm、进刀速为5ipm、退刀速为110ipm;所述第二钻咀转速为128krpm、进刀速为7ipm、退刀速为110ipm;所述第二钻咀转速为128krpm、进刀速为7ipm、退刀速为110ipm;对比例6对比例6参照实施例1,对比例6和实施例1的不同之处在于,所述第一钻咀、第二钻咀和第三钻咀为普通钻咀。

64.对比例7对比例7参照实施例1,对比例7和实施例1的不同之处在于,所述底板1为密胺底板,厚度为2.0mm,所述金属层厚度为0.1mm.对比例8

对比例8参照实施例1,对比例8和实施例1的不同之处在于,所述底板1为密胺底板,厚度为2.0mm,所述金属层厚度为0.3mm.测试例1用实施例1-4和对比例1-8的方法进行钻孔测试,测试第一钻咀、第二钻咀和第三钻咀的极限孔限(钻孔钻到断钻咀时的孔限)10次,计算得到每个钻孔方法中第一钻咀、第二钻咀和第三钻咀的平均极限孔限的数值,孔壁的粗糙程度进行测试,测试结果如表1所示:表1:实施例1-3和对比例1-7的测试数据 第一钻咀平均极限孔限第二钻咀平均极限孔限第三钻咀平均极限孔限孔壁的粗糙程度实施例1540540542很光滑实施例2541535537较光滑实施例3543.531536较光滑实施例4540535532较光滑对比例1650450478粗糙对比例2540489480粗糙对比例3504487472粗糙对比例4510425418粗糙对比例5452456468粗糙对比例6615495511光滑对比例7500498487光滑对比例8505495489光滑

从表1的数据可知,虽然专利(cn 112533375 a)中声称其孔限为1000个,但是对比例1的极限孔限孔限进行测试,其平均极限孔限都不能达到1000个,第一钻咀的平均极限孔限虽然有650个,但是第二钻咀、第三钻咀的平均极限孔限才400多个,且三个钻咀的平均极限孔,导致不能同时跟换钻咀,耗时多,且不能保证钻孔及线路板质量,不利于大规模生产比较对比例2和实施例1的数据可知,实施例1中通过分层钻孔的方式更有利于调整三个钻咀的使用寿命基本一致,多个钻咀孔限一致性是大规模生产过程中十分重要的指标,这有利于统一更换钻咀,保证钻孔及线路板质量。

65.比较实施例1、对比例3、对比例4和对比例6的数据,对比例5中采用普通钻咀。虽然第一钻咀的平均极限孔限能到达615,但是第二钻咀、第三钻咀的平均极限孔限孔限与第一钻咀的平均极限孔限相差较大,不利于大规模生产过程。本发明中实施例1采用特定的钻咀,且三个定制的钻咀的刃长参数不同,用于实现不同钻深参数的钻孔,且进行分层钻孔,其中钻咀的刃长及对应的钻深与对比例3不同,其中钻咀的刃长及对应的钻深和分层钻孔与对比例4不同,实施例1通过特定钻咀的刃长及对应的钻深,并进行分层钻孔,控制三个钻咀的孔限在500

±

10个之间,符合工业化生产的损耗要求,且大大降低了更换钻咀的次数,大幅度提高了生产效率,降低生产成本,且实施例1的钻咀为uc型钻咀,其特点在于尖头部以下直径比头部以上的直径大(即头大身小),在钻孔过程中可减少与孔壁的摩擦,防止孔壁过粗及断针。

66.比较实施例1和对比例5,实施例1采用降低转速和进刀速度的方法,保证钻咀的孔限,防止了断钻咀,这将降低生产效率,而为避免效率低下,本发明提高了退刀速度(将近对比例4的五倍)的方法,通过缩短退刀时间来弥补进刀时间的损失。由于退刀时钻咀基本不

受力,即使退刀速度很快也不会导致使用寿命减弱,本方案能够同时兼顾寿命和效率。

67.比较实施例1和对比例7和8,其中金属板的薄厚度程度对钻孔也产生一定影响。

68.测试例2用实施例1-3和对比例1的钻孔方法,给100块电路板钻孔,每个电路板钻500孔,测试第一钻咀、第二钻咀和第三钻咀的断咀率,总体废板率,效率。

69.表2:实施例1-3和对比例1的测试数据 第一钻咀断咀率第二钻咀断咀率第三钻咀断咀率废板率效率提高%实施例1431815实施例23431012实施例3423913对比例16915300

与对比例1相比,总体来讲,本发明的实施例1-3中三个钻咀的的咀断率比对比例1小的多,大大降低废板可能性,能够减少浪费,降低生产成本。其中实施例1选择的钻孔的参数是最佳的,其钻咀的断咀率最小,废板率最小,孔偏率少,孔壁质量最好,效率提高的最多。

70.本发明提供的一种高纵横比通孔机械钻孔的方法,分三步通过采用3种不同长度的钻刀以及特定参数进行钻孔,并在第二步分3层钻孔和第三步分2层钻孔,不仅能有效解决现有钻孔方法出现断针,孔壁质量差以及阶梯孔形等一系列的问题,并且可以实现工业化生产,较好满足5g技术发展的需求,避免了钻孔过程中钻咀的损坏率高,坏板的频率高,效率低下,废板多的问题。

71.显然,本方案的上述实施例仅仅是为清楚地说明本方案所作的举例,而并非是对本方案的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本方案的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本方案权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1