AGV复合机器人的制作方法

agv复合机器人

技术领域

1.本发明涉及一种用于自动化生产线供件操作的agv复合机器人,属于智能制造与自动化控制领域。

背景技术:

2.随着工业化生产线自动化与智能化控制技术的不断发展,待加工或装配部件的供件效率与准确性成为影响整体生产效率的主要因素。

3.传统供件方式较多地采取人工或人工辅助供料输送线方式,不仅设备结构复杂、占地面积较大、且取放件劳动强度大,易于出现工件错配或放置偏差而影响后续加工效率的问题。

4.基于现有人工成本越来越高的现实,现有自动化生产线急需对生产流程进行去人工化设计,以通过自动化输送、上下料设备代替人工完成简单但反复循环的操作工艺。

5.有鉴于此,特提出本专利申请。

技术实现要素:

6.本技术所述的agv复合机器人,在于解决上述现有技术存在的问题而提出将协作机器人与agv(automated guided vehicle,简称agv)小车复合的新型供件装置,通过配置二次视觉定位与电动快换组件,以期综合具备搬运、精确定位与快速抓取工件的自动化供件操作,实现快速精准装配专用工装、提高工件装配效率与无损供料的使用目的。

7.为实现上述设计目的,所述的agv复合机器人包括底部行走的agv小车,agv小车通过壳体和壳体顶部的缓存台安装协作机器人和抓手放置架;所述的协作机器人前端连接有快换盘安装板,在快换盘安装板上安装电动快换盘机器人端,在快换盘安装板一侧连接相机安装板和harting快插头安装板;在相机安装板上安装有光源灯和视觉相机,在harting快插头安装板上安装有对接电动抓手组件的harting快插头母头;所述的电动抓手组件具有电动夹爪本体,在电动夹爪本体前后端分别连接电动夹爪连接板和电动夹爪手指;在电动夹爪连接板后端连接电动快换盘抓手端和harting快插头公头,组装时电动快换盘抓手端与电动快换盘机器人端对接,harting快插头公头与harting快插头母头对接。

8.进一步地,所述的协作机器人,在其电动快换盘机器人端上设置有快换盘定位插槽;组装时,电动快换盘抓手端与快换盘定位插槽对接。

9.进一步地,所述的电动抓手组件包括异形件电动抓手组件、板类毛坯抓手组件和/或轴类毛坯抓手组件;在电动夹爪连接板顶部设置有一组用于定位的夹爪定位轴。

10.进一步地,在所述电动夹爪手指内侧分别设置有一组用于夹持定位异形件工件的第一仿形压块、第二仿形压块。

11.进一步地,在所述电动夹爪手指内侧分别设置有两组用于夹持定位板类毛坯工件的pom板和聚氨酯块。

12.进一步地,在所述电动夹爪手指内侧分别设置有两组用于夹持定位轴类毛坯工件

的第一pom v型夹块和第二pom v型夹块。

13.进一步地,所述的抓手放置架具有型材架,型材架具有数组电动抓手组件的放置区间,每一放置区间具有两侧间隔柱体;在间隔柱体上设置有挡块和支撑块,在支撑块上设置有定位凹槽;放置时,电动抓手组件的夹爪定位轴对接嵌套于定位凹槽中。

14.进一步地,所述的缓存台包括一上车板,在上车板上设置有数组异型件定位柱、板类毛坯放置架和轴类毛坯放置架。

15.进一步地,在所述异型件定位柱一侧设置有接近开关,沿每一异型件定位柱的两侧对称地设置有一组尼龙调节柱、第一偏心轴和第一限位柱、以及另一组尼龙调节柱、第二限位柱和第二偏心轴。

16.进一步地,每一所述的板类毛坯放置架具有一组u型的、对称设置的卡槽;所述的数组轴类毛坯放置架具有不同直径大小的定位凸柱和定位凹槽。

17.综上内容,所述agv复合机器人具有以下优点:

18.1、本技术是一种适用于各类自动化生产线(如轴承智能装配线)的供件设备,配合加工机床实现无人工辅助、全自动上下料操作,工件搬运、定位与抓取、供件全流程到位与作业效率、自动化水平均较高。

19.2、本技术对于异形或复杂结构工件的抓取较为精准、稳定,抓取时不会发生损伤,同时显著地减少加工过程中上下件的等待时间。

20.3、本技术能够兼容不同型号与规格尺寸的轴承装配,在快速安装的前提下提高了装配质量与通用性,而且便于在项目现场进行维护与使用。

21.4、本技术智能化、自动化水平较高,能够完全地替代人工作业,最大限度地节省人力成本。

22.5、本技术有利于提高生产线整体的智能化调度能力,能够有助于系统性地解决生产线工艺管理与加工质量问题。

附图说明

23.现结合以下附图来进一步地说明本技术。

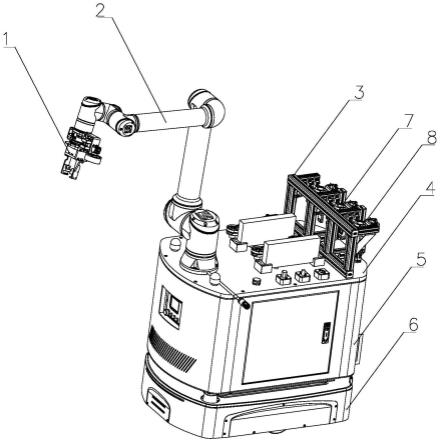

24.图1是本技术所述agv复合机器人的结构示意图;

25.图2-1和图2-2分别是异形件电动抓手组件组装前与组装后的示意图;

26.图3-1和图3-2分别是抓手放置架以及电动抓手组件放置前后的示意图;

27.图4-1和图4-2分别是缓存台以及工件放置后不同角度的对比图;

28.图5是板类毛坯抓手组件的示意图;

29.图6是轴类毛坯抓手组件的示意图;

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

31.实施例1,如图1至图6所示,本技术提出一种新型agv复合机器人,包括底部行走的agv小车6,agv小车6通过壳体5和壳体5顶部的缓存台4安装协作机器人2和抓手放置架3。

32.所述的agv小车6具备全向行驶的功能,能够在工件加工与物料存储工位之间进行

周转与输送。自动化生产系统根据加工进度与工艺要求,向agv复合机器人下达供件指令,agv小车6承载着协作机器人2、抓手放置架3和缓存台4行走至指定的加工工位而将待加工工件放置于机床处,待加工完毕将工件输送料仓或下一工位。

33.所述的协作机器人2用于抓取和放置工件。具体地,根据待加工工件的结构特点与自动化生产系统下达的供件指令,协作机器人2先从抓手放置架3处抓取并装配对应的电动抓手组件,然后使用组装后的电动抓手组件从缓存台4上的放置工装处抓取对应的工件。待工件加工完成后,按与上述流程相反的顺序、依次地将工件、电动抓手组件放回至缓存台4、抓手放置架3处,以完成一个完整的供件工艺过程。

34.按工件加工工艺要求,所述的电动抓手组件包括异形件电动抓手组件1、板类毛坯抓手组件7、轴类毛坯抓手组件8。

35.如图2-1和图2-2所示,在协作机器人2前端连接有快换盘安装板11,在快换盘安装板11上安装电动快换盘机器人端12,在快换盘安装板11一侧连接相机安装板111和harting快插头安装板114;

36.在电动快换盘机器人端12上设置有,用于对接电动抓手组件的快换盘定位插槽200;

37.在相机安装板111上安装有光源灯19和视觉相机110,在harting快插头安装板114上安装有对接电动抓手组件的harting快插头母头113。

38.所述的异形件电动抓手组件1具有电动夹爪本体15,在电动夹爪本体15前后端分别连接电动夹爪连接板14和电动夹爪手指16;

39.在电动夹爪连接板14后端连接电动快换盘抓手端13和harting快插头公头112,组装时,电动快换盘抓手端13与快换盘定位插槽200对接,harting快插头公头112与harting快插头母头113对接;

40.进一步地,为提高放置异形件电动抓手组件1的快速、精准性能,在电动夹爪连接板14顶部设置有一组用于定位的夹爪定位轴115。

41.在电动夹爪手指16内侧分别设置有一组用于夹持定位异形件工件的第一仿形压块17、第二仿形压块18。

42.如图5所示,所述的板类毛坯抓手组件7具有电动夹爪本体15,在电动夹爪本体15前后端分别连接电动夹爪连接板14和电动夹爪手指16;

43.在电动夹爪连接板14后端连接电动快换盘抓手端13和harting快插头公头112,组装时,电动快换盘抓手端13与协作机器人2的电动快换盘机器人端12上的快换盘定位插槽200对接,harting快插头公头112与harting快插头母头113对接;

44.在电动夹爪连接板14顶部设置有一组用于定位的夹爪定位轴115;

45.在电动夹爪手指16内侧分别设置有两组用于夹持定位板类毛坯工件的pom板51和聚氨酯块52。聚氨酯块52用于增大与工件之间的摩擦力以提高夹持力度,pom板51用于提高与工件之间的贴合度、保证抓取时的夹持精度,且此两种部件均不会对工件造成夹伤问题。

46.如图6所示,所述的轴类毛坯抓手组件8具有电动夹爪本体15,在电动夹爪本体15前后端分别连接电动夹爪连接板14和电动夹爪手指16,以用于夹持轴类毛坯和/或轴类成品。

47.在电动夹爪连接板14后端连接电动快换盘抓手端13和harting快插头公头112,组

装时,电动快换盘抓手端13与协作机器人2的电动快换盘机器人端12上的快换盘定位插槽200对接,harting快插头公头112与harting快插头母头113对接;

48.在电动夹爪连接板14顶部设置有一组用于定位的夹爪定位轴115;

49.在电动夹爪手指16内侧分别设置有两组用于夹持定位轴类毛坯工件的第一pom v型夹块63和第二pom v型夹块64,第一pom v型夹块63和第二pom v型夹块64分别具有多个凹凸夹持位槽,以兼容不同外形直径的轴体(如六方轴)。

50.如图3-1和图3-2所示,所述的抓手放置架3具有型材架31,型材架31具有三组分别放置用于抓取异形件工件、板类毛坯工件和轴类毛坯工件的电动抓手组件的放置区间,每一放置区间具有两侧间隔柱体35,间隔柱体35与型材架31之间连接有支撑角件32以加强机械强度与稳定性;

51.在间隔柱体35上设置有挡块33和支撑块34以从三维方向上夹持与支撑所述的电动抓手组件。

52.进一步地,为提高电动抓手组件放置时的准确性,在支撑块34上设置有定位凹槽36;放置时,电动抓手组件的夹爪定位轴115对接嵌套于定位凹槽36中。

53.如图4-1至图4-2所示,所述的缓存台4包括一上车板41,在上车板41上设置有数组异型件定位柱42、板类毛坯放置架43和轴类毛坯放置架44、以及急停按钮45、指示灯46。

54.在所述异型件定位柱42一侧设置有接近开关47,以检测是否有异型件工件接近并套装于异型件定位柱42;

55.沿每一异型件定位柱42的两侧对称地设置有一组尼龙调节柱48、第一偏心轴49和第一限位柱410、以及另一组尼龙调节柱48、第二限位柱411和第二偏心轴412。

56.其中,两侧的尼龙调节柱48、第一偏心轴49和第二偏心轴412可沿上车板41旋转或偏置以调节两组装置之间的间距,以适应不同型号、不同规格外形的异形件工件的夹持与紧固。

57.每一所述的板类毛坯放置架43具有一组u型的、对称设置的卡槽,以将板类毛坯从两侧进行夹持与紧固。

58.所述的数组轴类毛坯放置架44,具有不同直径大小的定位凸柱和定位凹槽,以将各种型号和规格尺寸的轴类毛坯通过类似的榫卯结构进行插接并紧固。

59.所述的急停按钮45用于当agv复合机器人行走或抓取工件异常时,由人工进行干预与禁止,以防发生碰撞或造成设备、工件损伤。

60.对应于每一组异型件定位柱42、板类毛坯放置架43和轴类毛坯放置架44,在上车板41上对应地设置有一组所述的指示灯46,当工件分别放置于相应工装上时,指标灯46亮起。

61.基于上述agv复合机器人的设计构思,应用本实施例可实现下述供件过程:

62.根据自动化生产系统下达的供件指令,agv复合机器人行走至加工机床处;

63.首先,协作机器人2使用视觉相机110对抓手放置架3进行拍照,以识别、定位所需装配的电动抓手组件的具体放置位置;

64.选定电动抓手组件后,如异形件电动抓手组件1,协作机器人2的前端伸出,在快换盘安装板11上的电动快换盘机器人端12与异形件电动抓手组件1的电动快换盘抓手端13对接。此时,电动快换盘抓手端13插入并限位于电动快换盘机器人端12上的快换盘定位插槽

200,harting快插头公头112插入harting快插头母头113中。

65.其次,协作机器人2将装载的异形件电动抓手组件1移动至缓存台4处,继续使用视觉相机110对缓存台4进行拍照,以识别、定位所需抓取工件的具体放置位置;

66.选定待抓取的工件后,如异形件工件,协作机器人2的前端伸出,异形件电动抓手组件1的电动夹爪手指16从两侧夹持并将异形件工件抓起;此时,电动夹爪手指16内侧的第一仿形压块17、第二仿形压块18分别夹持于异形件工件外部,两者接触的结构相互匹配与嵌套,从而将该工件无损伤的、稳定地抓取。

67.继而由协作机器人2和异形件电动抓手组件1将异形件工件转移至机床上进行加工或装配。

68.然后,装配后工件由agv复合机器人运输至存储区域,或是,加工后的工件被协作机器人2和异形件电动抓手组件1抓取并放置回缓存台4。

69.将异形件工件放回缓存台4时,由视觉相机110对缓存台4再次进行拍照,以确定能够放置异形件工件的异型件定位柱42及其周围是否处于空闲状态;若是,则通过电动夹爪手指16调整异形件工件的放置角度与距离,电动夹爪手指16松开并释放工件,该工件套装于异型件定位柱42,同时尼龙调节柱48、第一偏心轴49、第一限位柱410、以及另一组尼龙调节柱48、第二限位柱411和第二偏心轴412从两侧夹紧该工件。

70.最后,协作机器人2承载异形件电动抓手组件1移动至抓手放置架3处,由视觉相机110对抓手放置架3再次进行拍照,以确定能够放置异形件电动抓手组件1的放置区间是否处于空闲状态;若是,则协作机器人2的前端伸出、同时控制异形件电动抓手组件1放置的角度与距离,以将其上的夹爪定位轴115精准地插入支撑块34上的定位凹槽36中,支撑块34将夹爪定位轴115夹紧;

71.协作机器人2的电动快换盘机器人端12松开异形件电动抓手组件1的电动快换盘抓手端13,同时协作机器人2的前端回缩;此时,依靠支撑块34对夹爪定位轴115的夹紧作用,电动快换盘抓手端13从快换盘定位插槽200中、harting快插头公头112从harting快插头母头113中脱离并抽出,从而完成一个供件流程的完整抓取与放回操作。

72.如上所述,对于抓取板类毛坯抓手组件7、轴类毛坯抓手组件8可采取与上述步骤相同的操作过程。

73.综上内容,结合附图中给出的实施例仅是实现本发明目的的优选方案。对于所属领域技术人员来说可以据此得到启示,而直接推导出符合本发明设计构思的其他替代结构。由此得到的其他结构特征,也应属于本发明所述的方案范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1